长距离带式输送机的运行管理

周 海 陈 翔

向家坝水电站太平料场和马延坡砂石加工系统,主要承担向家坝水电站主体工程约1220万立方米混凝土所需骨料的供应任务,共需生产混凝土骨料约2680万吨,其中粗骨料约1820万吨、细骨料约860万吨。砂石系统由太平料场开采区、大湾口半成品加工区、马延坡成品加工区以及长距离带式输送机输送线(从太平料场附近大湾口半成品加工区到坝区马延坡成品加工区之间)四部分组成。

太平料场骨料输送线总长约31.1公里,跨越云南省水富、绥江两县,是目前国内投入运行最长的带式输送机输送线,输送线主要布置在隧洞内(洞线穿越高山、溪沟),隧洞共分为9段,总长约29.3公里。骨料输送线由5条连续长距离带式输送机组成,带式输送机系统驱动采用国际先进的CST可控起动传输装置,控制系统由5套AB-PLC组成,自动化程度较高,控制先进可靠(胶带机参数见表一)。

表一 带式输送机主要参数表

向家坝水电建设现场 摄影/陈业青

劳动“双人舞” 摄影/陈业青

输送线运行情况

根据电站施工规划,输送线设计输送能力3000吨/小时,共需输送半成品骨料3200万吨,两年半的高峰期需要输送半成品骨料约2200万吨,运行时间长达7年,输送强度高,运输总量大。投入运行后,外围交通将中断,隧洞内不具备重、大件运输条件,输送线的重、大件的维修、更换困难。长距离带式输送线运行工况较为复杂,设备种类繁多,分十三组驱动单元、五套液压张紧装置、各类滚筒五十六组、控制信息采集点多,且分布非常分散,必须建立一整套统一的标准化运行管理控制程序、制订各项工艺标准,确保各部件可靠运行,从而达到输送线稳定、可靠运行的目的。

自2007年6月28日正式投产以来,至2010年5月底,累计输送半成品骨料1100万吨,输送能力满足设计要求、稳定可靠,总体运行状况良好。

平式管理模式的应用

根据骨料输送线距离长、控制点多、运行环境复杂等特点,在长距离带式输送线的运行管理中我们采用了扁平式管理模式。即在项目中抽出一名高层管理人员(决策层)兼任输送线生产作业工区的主任,直接面向工区一线作业人员的二层式管理模式。

长距离带式输送线是向家坝水电站混凝土骨料唯一的运输系统,为确保电站混凝土的顺利浇筑,不管是输送系统设备的正常检修保养还是故障维修都要求高效、快速。扁平式管理模式层次少,信息的传递速度快,从而可使项目决策层领导快速、直接地获取现场信息,有助于提高响应速度和资源调配,赢得故障处理时间,同时,由于信息传递经过的层次少,信息传递的准确性也比较高。这样项目决策层领导的指令能够快速、准确地传达到真正做事的人,也有利于下属主动性和创造精神的发挥,从一定程度上提高了管理效率。

运行中的几点改进

在制度上鼓励小改小革、技术创新,及时总结并运用新技术成果,提高输送线的运行的安全性、可靠性。对长距离带式输送机运行中常出现的疑难问题,采取成立攻关小组或QC小组进行命题研究,主要成果如下:

挡料板的改进

在输送系统满载正常运行时,挡料橡胶板难以将石料完全挡在皮带受料处的沟槽内,有石料溅出的潜在危险,有时还会造成下料斗堵塞的假信号传给传感器,导致系统自动紧急停车,影响输送线的安全、稳定运行。原挡料橡胶板磨损快,通过调整挡料板的位置并在挡料板上方特定位置增加缓冲板,起到缓冲作用,减少磨损,并阻止了物料的溅出。解决了输送线运行过程中发生的卡石、漏石、溅石等安全隐患问题,保证了输送线安全运行。

清扫器的改进

长距离带式输送机头部清扫器都安装在头部驱动滚筒的下部,物料的含水含泥率较大,清扫器效果不佳且磨损严重,致使洞内扬尘较严重。通过反复试验采用自制清扫器在输送机机头部做三级配置,清扫器刮板按一定角度接触胶带,并加入两跟喷水管道。有效的加强了清扫效果,解决了长距离带式输送机的输送带带面附泥及跑偏技术难题,有效减轻了输送带的磨损、降低了输送机的摩阻,减少了粉尘污染、改善了运行环境,且节能效果明显。

跑偏控制技术改进

输送线部分控制点的跑偏报警装置的灵敏度与带式输送机的实际运行工况不相适应,导致在输送线正常运行时出现误报警,根据运行情况,对跑偏相对严重部位的开关进行位置调整,重新扩孔安装。根据实际情况将其位置向外移动1~2厘米。改造后,使跑偏开关既能起到轻度跑偏的预警作用和重度跑偏的报警急停作用,同时也减少了皮带正常运行时的误动作。

增设电机安全保护

采用了电气控制及综合安全保护装置,使带式输送机输送线安全生产、正常运行,减少机电设备的损坏事故,保护操作人员的安全,提高了集中控制和自动化控制水平,杜绝了正常启动时的空开误动作,减少了设备的多次连续启动给设备带来的损害,保证了启动的一次成功率,减少了设备的待机误工时间。

控制网络的改进

保护信号采集方式的改进。将拉绳开关、跑偏开关等保护信号的采集方式由原来的串行采集变更为串、并相结合的方式采集。解决了故障查找困难的难题;将ControlNET的网络结构由单网变为冗余双网,1756-CNB单网通讯模块改为1756-CNBR双网通讯模块,1756-L61的用户内存为2MB,采用CompactFlash卡保存程序,提高该系统运行可靠性。

制定特殊工况下的安全运行保障措施

分析输送线的各种运行工况,充分考虑最不利工况条件下的处置措施,确保人员、设备安全。经分析B1、B3输送线运行中出现风险的可能行比较大,B1输送线提升高度为-211米,倾角为-1.798°,运行中负功率较大;B3输送线呈“V”型布置,为多点驱动,工况复杂,停机时易出现叠带现象。针对其运行特点,制订了相应的保障措施及应急预案。

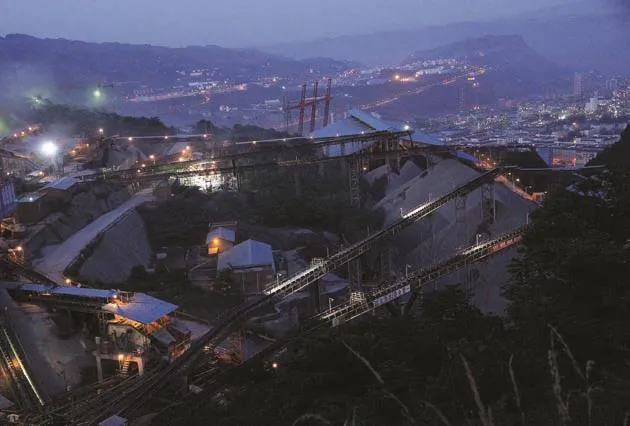

夜幕下的向家坝砂石系统 摄影/陈文

操作规范化,工艺标准化

根据本输送线的特点和工艺要求,结合现场实践总结归纳并编写了设备检查、维护保养、运行操作等方面的操作规程,制订了相应的工艺标准、特殊工况下的安全运行保障措施及应急预案等,编制形成了施工工法(该工法获得了中国水利水电建设集团[SDJTGF022-2008]和湖南省[JSGF44-2008]批准)。

结语

大型水电工程的大坝等水工建筑物混凝土工程量巨大,其中砂石骨料约占混凝土重量的85%~90%。近年来随着世界燃油价格不断上涨,自卸汽车输送骨料的经济性在不断降低,料场到坝区距离相对较远的大型水电工程,采用长距离带式输送机输送骨料就成为了一种合理的选择。随着西电东送工程的推进,我国水电开发已转移至西部,而西部多为高山峡谷地形,洞内长距离骨料输送机的运用会越来越广泛。向家坝水电站太平料场隧洞内长距离带式输送机在运行管理中的一些经验对今后类似工程有较好的借鉴价值。