综合传动液压操纵系统故障诊断效率分析

邹天刚,杜明刚,陈 娟

(中国北方车辆研究所车辆传动重点实验室,北京100072)

随着科学技术的发展,各种车辆的结构变得越来越复杂,特别是在信息化技术浪潮推动下,及电子计算机控制技术在车辆上的广泛应用,使得车辆机电液一体化成为一种必然的选择和发展趋势[1].而与此同时,伴随着传动电控系统日趋庞大、技术越来越复杂,给传统的传动装置维修带来了挑战,因而,现代故障诊断技术的研究成为当务之急[2].

在经验积累的基础上,设置测试点进行状态监测并完成故障诊断设计,是一套行之有效的方法.但随着系统复杂程度越来越高,信号之间的逻辑关系越来越复杂,信息量也呈几何级数增长,依据经验进行测试与故障诊断的方法逐渐显露出弊端,例如:电控系统中各种信号传感器之间存在的冗余逻辑关系、测试点设置是否能够满足测试需求,需要通过专业软件进行分析.

本文选用液压操纵系统作为研究对象进行分析,有3个原因:1)由于测试传感器设置数量仅有30个,与综合传动装置近20个部件(逾6000个零件)相比,数量明显不足,所以若将整个综合传动装置作为分析对象明显不具备分析条件;2)液压操纵系统内部零件逻辑关系复杂,有必要进行分析;3)液压操纵系统工作原理清晰,便于分析.

1 液压操纵系统工况的确定

1.1 液压操纵系统功能

液压操纵系统的主要功能是按照电子控制系统的指令,完成换挡操作,完成闭锁离合器的结合与分离,并对离合器的结合过程进行控制,保证过渡过程的品质.在电控系统配合下,可实现6个前进挡、2个倒挡、1个中心转向挡以及空挡的操作.

1.2 液压操纵系统结构组成

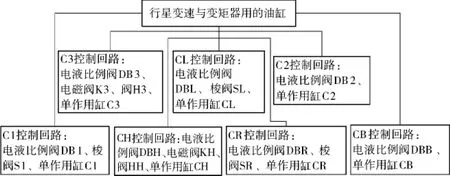

液压操纵系统由比例减压阀、梭阀、开关电磁阀等组成,其中比例减压阀按照电控系统指令根据目标油压曲线完成充放油控制.电液比例阀包含DB1、DB2、DB3、DBL、DBH、DBR、DBB,梭阀包含S1、SR、SL,开关电磁阀包含K3、KH.行星变速机构用的油缸与本研究关系密切,也作为分析对象.其组成见图1.

图1 液压系统组成图

1.3 液压操纵系统工况的确定

通过将各个元件按照预先设计规律的状态进行组合(如阀的开关、开口量的大小)来实现不同挡位状态和变矩器状态的控制.在换挡过程中,液压元件呈现出2种状态:动态过程和静态过程。动态过程是指在换挡过程中或者液力变矩器在液力和机械工况转换过程中,电液比例阀处在动态变化过程中,其状态随时间连续变化。静态过程是指在换挡结束到下一次换挡开始之前,以及液力变矩器处于机械或者液力工况时,各个液压元件处于相对不变的确定状态.

液力变矩器控制部分分为闭锁状态(对应于变矩器机械状态)和解锁状态(对应于变矩器液力状态).

换挡控制部分要控制的状态有13种,即断电状态、空挡、1挡、2挡、3挡、4挡、5挡、6挡、倒1挡、倒2挡、应急1挡、应急倒1挡、中心转向挡.

当夜压操纵系统处于动态调整过程中时,各个液压元件的状态是连续变化的.在这种情况下,其状态监测困难,故障诊断的实现难度大.因此,此状态不作为车辆随车诊断的分析工况.

因考虑到4挡是经常使用的挡位(其工作时间约占车辆总行驶时间的30% ~40%),并且车辆由3挡换位到4挡是该综合传动装置动态变化最剧烈的一个挡位,所以选用4挡工况作为车辆随车诊断的分析工况.

2 4挡工况下的控制状态分析

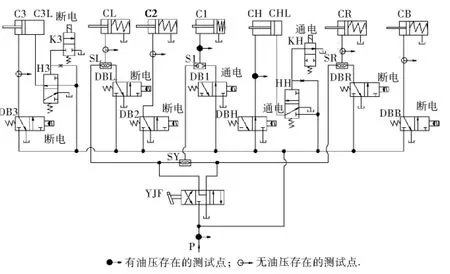

4挡工况的控制原理图见图2.

2.1 4挡工况的运行状态分析

在4挡工况下,操纵件C1和CH为结合状态,其余操纵件均为分离状态,阀DB1、DBH和KH为通电状态,其余的阀均为断电状态.

C1控制回路中,电液比例阀DB1通电,油压通过电液比例阀DB1、梭阀S1作用于单作用缸C1,使油缸向右侧移动,摩擦片结合.

CH控制回路中,电液比例阀DBH通电,油压通过电液比例阀DBH作用于双作用缸CH的左缸;同时,电磁阀KH通电,压力油经过电磁阀KH到达油箱,即油压不作用于阀HH,双作用缸CH的右缸与油箱连通,油缸活塞在左缸的油压作用下向右侧运动,摩擦片结合.

C3控制回路中,电磁阀K3为断电,油压作用于阀H3,油压能够作用于单作用缸C3的右缸;此时,电液比例阀DB3为断电状态,双作用缸C3左缸与油箱连通,油缸活塞在右缸的油压作用下向左侧移动,摩擦片分离.

4挡工况下,C2、CL、CR、CB控制回路中的电液比例阀均为断电状态,油缸活塞在弹簧的作用下向左侧运动,摩擦片分离.

图2 4挡工况的原理图

2.2 各组成单元工作状态分析

综合传动装置在4挡工况下,各组成单元的工作状态见表1.

表1 4挡工况各组成单元工作状态表

3 测试性模型建立

3.1 元件与故障的定义

在定义元件与故障之前,作如下前提假设:

1)位于阀H3和阀HH前的2个不可调节流孔以及阀YJF可靠性很高,假定其总是处于正常状态;

2)假定压力传感器可靠性足够高,即假定其总是处于正常工作状态;

3)操纵主压故障模式与本分析无关,因此假定操纵主压总是处于正常状态;但该油压影响单作用缸C1和CH的工作状态,故在建模时增加了输入油压模块来说明输入信号的状态.若经诊断确认输入油压有故障时,则说明其输入信号异常.

4)油底壳的状态对本模型的结果没有影响,故没有建立油底壳模块的模型;

5)油缸及液压阀未出现中间状态(卡死在中间过渡位置),即对液压阀故障情况定义为“应该导通而未导通”和“应该关闭而未关闭”2种.

在4挡工况下,对各组成单元的故障进行定义,见表2.

表2 各组成单元的故障定义表

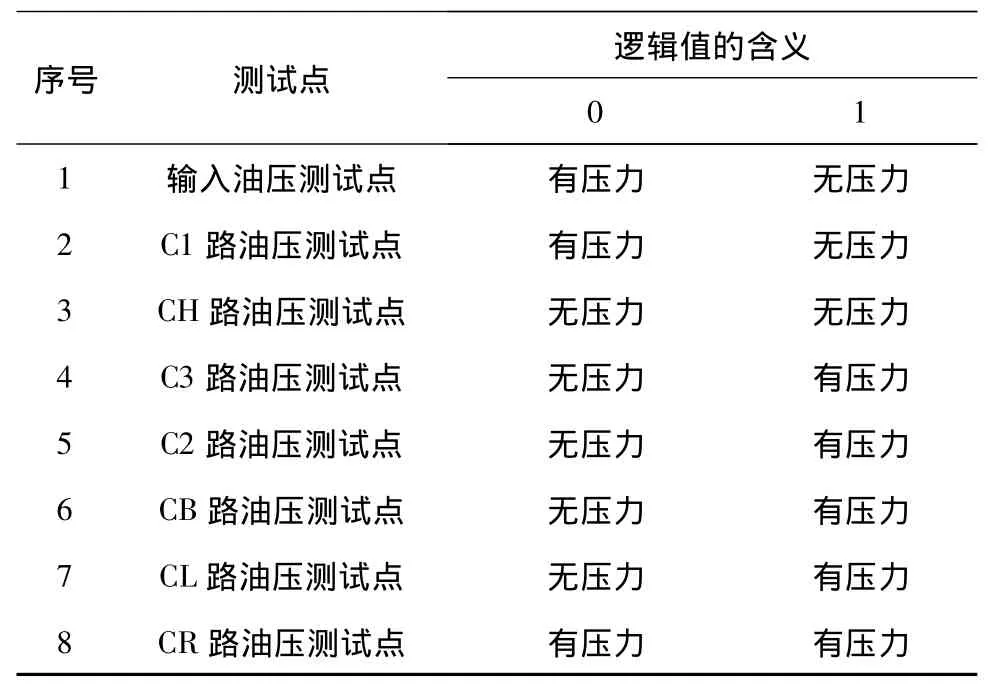

根据以往测试经验和结构布置需求,在4挡工况下,各测试点的布置和具体定义见表3.

表3 各测试点逻辑值的含义

3.2 测试性模型的建立

根据4挡工作状态原理,以及测试性建模的单元和测试点的定义,在分析各个单元间的相关性关系基础上,采用Teams软件建立了4挡工况下的测试性模型,见图3.

图3 4挡工作状态下的测试性模型

4 测试性模型的静态分析

4.1 模糊组分析

根据现有测试点,液压操纵系统按照诊断到元件级别的水平,存在的模糊组有5个,见表4.由此可见,如果要进一步区分模糊组内部到底哪个元件出现了故障,那么现有的测试点需要增加.

表4 模糊组组成

4.2 不能检测的故障

基于目前所设置的测试点,综合传动装置在4挡工况下不能检测到的组件见表5.

表5 不能被检测到的组件

4.3 隐藏故障

本模型中,对于梭阀S1和电液比例阀DB1模糊组、梭阀SL和电液比例阀DBL模糊组、梭阀SR和电液比例阀DBR模糊组、电液比例阀DB3和双作用缸C3模糊组,均没有隐藏故障.对于输入油压故障,隐藏故障集为:梭阀S1、电液比例阀DBH、电液比例阀DB1.

5 诊断策略设计分析

在假定测试费用、测试时间、可靠性、被监测元件重要性均相等的前提下,以最少测试次数、最高软件诊断速度为优化目标,利用Teams软件提供的诊断策略设计和分析功能,在测试性模型基础上以故障诊断树形式生成最优诊断策略,并对策略的故障检测和隔离能力进行了统计分析.

在诊断策略设计中,仅考虑故障状态的影响,未考虑故障发生概率以及各测试点的测试时间和测试费用的影响.

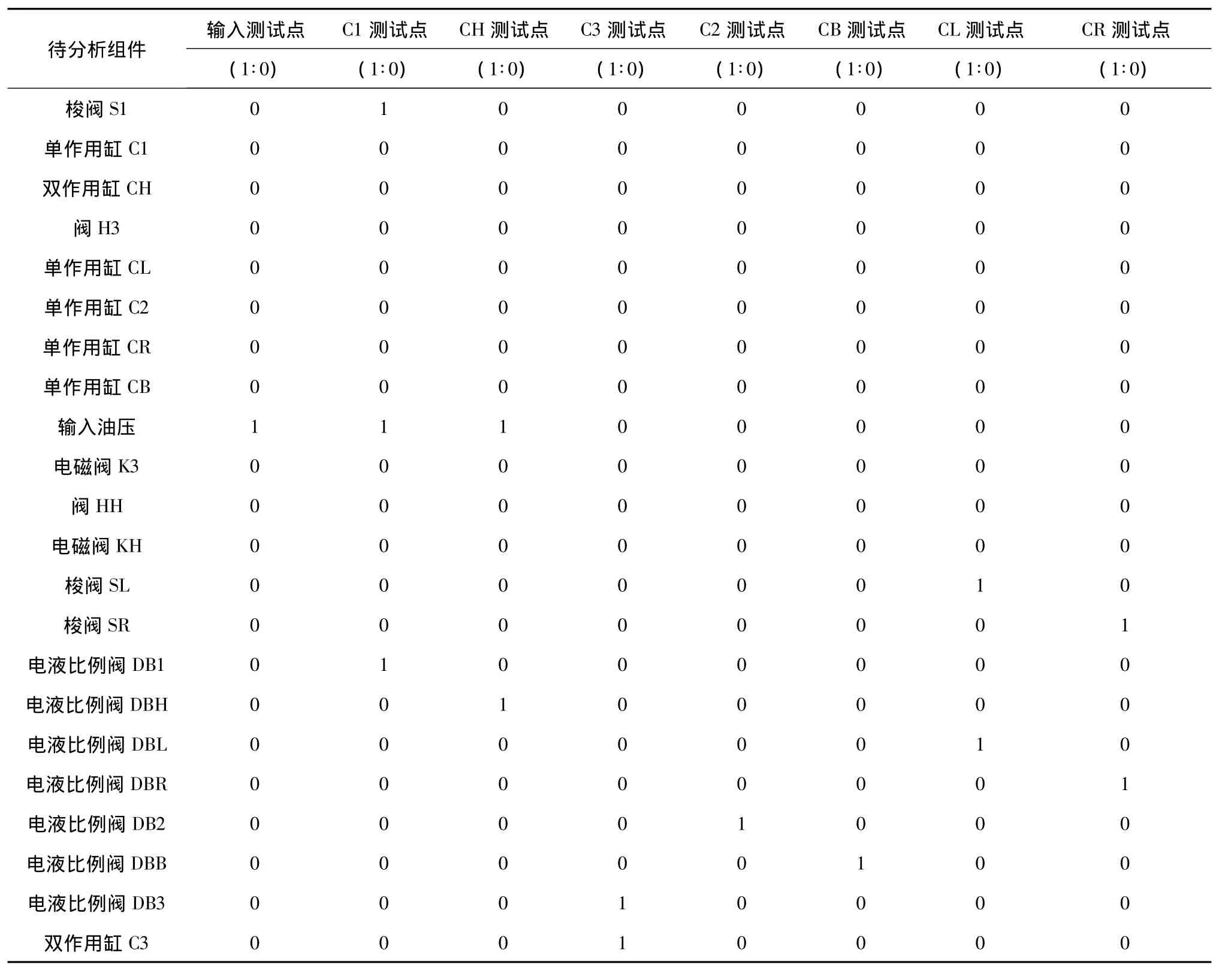

在4挡工况下的相关性矩阵,见表6.

表6 4挡工况相关性矩阵

该装置共选用了8个测试点,即所有测试点均被选用.合并相关性矩阵相同的行,去掉未选用测试点所对应的列,再加上“无故障”时所对应的结果,即可得到其故障字典.4挡工况下的故障字典,见表7.

表7 液压操纵系统4挡工况故障字典

以测试性模型为基础,利用Teams软件得到4挡工况下的故障诊断树图,见图4.

图4 4挡工况故障诊断树

4挡工况下的测试性模型的测试性结果统计,见表8.

表8 4挡工况测试性模型的测试性指标

对4挡测试性模型进行测试性分析,生成模糊组和测试使用情况柱状图,见图5.

图5 模糊组和测试使用情况柱状图

图5表明:从模糊度指标来看,模糊组为1个的占18%,模糊组为2个的占36%,模糊组大于9个的占46%;最终实现故障隔离需要用到2个测试的占22%,要求用到3个测试的占9%,要求用到4个测试的占9%,要求用到5个测试的占4%,要求用到6个测试的占4%,要求用到7个测试的占52%.由此可见,大于9个元件的模糊组所占元件数量多,实现故障隔离所用的测试步骤和测试点多,现有的测试传感器数量不能满足状态监测和故障诊断的需要,应增加传感器数量.

6 结论

基于单故障假设条件,运用Teams软件建立了综合传动装置液压操纵系统4挡工况测试性模型,在假设各组件可靠性和费用相等的情况下,对模型进行了静态分析和测试性分析,得出了相关性矩阵和故障诊断树,并生成了故障字典.最后按照诊断到每个组件的目标,对现有传感器设置水平下的测试性进行了分析计算.以下是根据分析结果得到的几点改进启示.

1)增加测试点的配置.

根据现有8个传感器设置的情况进行分析,不能被检测到的组件有单作用缸CR、电磁阀KH、单作用缸CL、单作用缸CB、双作用缸CH、单作用缸C2、阀HH、电磁阀 K3、阀H3、单作用缸C1.目前传感器没有冗余、重复设置.因此,如果要加强测试性,必须增加传感器设置数量,具体安装位置需要根据具体结构进行设计.

2)增强故障诊断的能力.

按照诊断到每个元件的目标,故障检测率为54.55%,隔离到单个元件的故障隔离率为18%,隔离到单个组件水平的故障隔离率为33.33%,隔离到两个组件水平的故障隔离率为66.67%.由此可见,目前传感器设置不能很好满足故障诊断的要求.解决措施有2个:(1)增加测试点的数量;(2)根据实际产品运行过程中的具体情况,合理设置隔离单元,即隔离单元可按照实际部件总成来设置,以满足故障诊断指标.

3)优化检测与故障诊断的顺序

当需要检测与诊断的系统较为复杂时,运用Teams软件进行测试性分析,优化检测和故障诊断的流程,将提高测试系统尤其是故障诊断软件的运行效率,从而提高故障诊断结果预报的实时性和可靠性.

[1]朱大奇.电子设备故障诊断原理与实践[M].北京:电子工业出版社,2004.

[2]马 彪,万耀青,王文清.车辆动力传动系统故障诊断研究和应用[M].北京:北京理工大学车辆工程学院,1999.