基于PLC和现场总线的后处理设备控制系统设计

冯 梅,鲍延年

(中国工程物理研究院 化工材料研究所,绵阳 621900)

0 引言

后处理设备由我单位自行研制,其作用是通过逐层冷却或热芯棒加热方式,达到提高产品内部质量,加快后处理过程的目的。该设备是典型的机电一体化系统,其控制系统以PLC和现场总线为核心,对设备机械、液压、气动、热工等各部分进行控制,共同完成后处理功能。

1 控制系统总体结构设计

1.1 工艺描述及要求

设备的机械结构主要包括升降平台、加热水箱、拉杆、立柱、移动架和位移传感器。液压系统驱动平台运动和热芯棒运动,主要包括液压泵、平台油缸、热芯棒油缸、液压电磁阀和液压比例阀。气动系统驱动保温罩运动,主要包括空压机、气缸、气路三联件和气动阀。热工系统对后处理水箱和保温漏斗进行加热,主要包括蒸汽盘管、电动调节阀、电磁阀、温度传感器和液位传感器。

控制系统对水箱温度、入口蒸汽温度、保温罩温度、热芯棒温度、水箱液位、平台位置、液压站入出口油压、压缩空气压力等信号进行检测并实时显示。按程序自动控制各调节阀的开度,包括水箱进汽电动调节阀、液压站比例阀等;各电磁阀的开、闭,包括水箱进汽阀、进冷水阀、排水阀,以及液压站、气动站各控制阀等;各泵的启、停,包括冷水循环泵、液压泵等。按设定温度对水温进行自动升温、怛温控制。按设定水位对水箱进行自动进水、排水控制。按程序自动控制平台升降高度、停留时间;热芯棒升降高度、停留时间。

1.2 控制系统结构

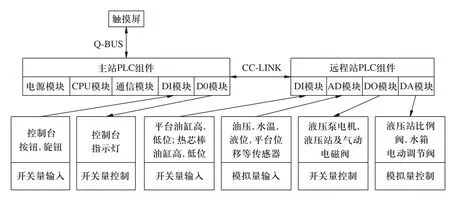

控制系统以PLC及现场总线为核心。PLC完成各种逻辑控制功能。设备各部分的控制系统与主控PLC之间采用CC–LINK(Control &Communication –Link)现场总线网络结构。PLC设主站和远程控制站,主站在控制大厅,远程控制站在设备现场,主站和远程控制站之间由CCLINK进行通讯。远程控制站包括后处理、液压、气动和热工站。主PLC完成逻辑运算、数学运算、报警处理、输入参数收集及发出控制指令。远程PLC完成开关量、模拟量输入信号的采集,接受主PLC指令完成对各执行元件的控制。控制系统结构框图如图1所示。

1.3 硬件配置

设计中采用三菱公司的Q系列PLC,此类型PLC比同类型产品具有灵活的系统配置。Q系列PLC采用顺控专用处理器、高速总线传输功能和事件中断功能,可确保灵活的响应系统所需的高性能和高速度。

CPU能力是PLC最重要的性能指标,也是机型选择时首要考虑的问题。在本系统中,输入点数包括温度、压力、流量、位移和液位及其需要联锁报警的输入信号、阀位反馈信号、液压泵等电机的运行/操作信号和手/自动切换的状态信号等;输出点数包括需控制的操纵变量,如电磁阀、泵和电机的启动/停止信号,显示灯驱动信号等。控制系统的远程站和主站的控制点数规模为:共有115个I/O点, 15个A/D点。因此,系统选取用Q02-HCPU。

图1 控制系统结构框图

根据系统输入、输出点数及通讯要求,其它模块配置包括: 电源模块Q61P-A2、内存卡Q2MEM-2MBF、CC-LINK 通信模块 QJ61BT11、以太网通信模块QJ71E71-100、输入模块QX40-S1、输出模块QY10 、D/A转换模块Q64DAI、主基板Q312B、远程I/0模块AJ65BTB2-32DR、远程I/0模块AJ65BTB2-16D、远程AD模块AJ65BT-64ADV、远程DA模块AJ65BT-64DAI。

1.4 软件设计

PLC程序采用三菱公司的GX Dexeloper 软件进行设计。从功能上分为初始化程序、主程序、复位程序等。初始化程序完成系统的初始化设定,包括寄存器、计数器、计时器、水温初始值、设备状态的设定等。主程序完成所有的逻辑控制、模拟量调节、工艺参数检测、报警等,包括所有泵的启停、阀的开启关闭、联锁控制、工件运动、热芯棒运动、水箱温度控制等。复位程序对相关寄存器、计数器、计时器等进行复位。

触摸屏的画面程序采用三菱公司的GT Designer软件进行设计。从功能上分为开机画面、流程画面、参数设置画面和报警画面。

2 控制系统设计

由于控制系统比较复杂,本文仅对液压比例控制、现场总线网络通信进行详细的阐述。

2.1 液压比例控制

2.1.1 比例控制技术简介

比例控制系统是使用比例控制元件的液压系统。比例控制是实现元件或系统的被控制量(输出)与控制量(输入或指令)之间线性关系的技术手段,依靠这一手段要保证输出量的大小按确定的比例随着输入量的变化而变化。比例控制元件采用的驱动装置为比例电磁铁,驱动比例电磁铁的控制装置称为比例放大器。比例放大器是比例阀的控制和驱动装置,能够根据比例阀的控制需要对控制电信号进行处理、运算和功率放大。

后处理设备中平台的升降采用了比例控制技术,由伺服比例阀、比例放大器实现。通过电信号大小控制比例阀的换向及开度,从而控制平台的升降换向及速度控制。

2.1.2 硬件原理及选型

伺服比例阀选用了美国VIKERS品牌,型号为KSDG4V-3-96L-M-U1-H7-11,放置在液压站;放大器型号为EEA-PAM-553-A-32,放置在控制柜中。伺服比例阀原理框图如图2所示。图中,伺服比例阀放大器由24V直流电源供电。由使能信号决定放大器的工作状态,该信号由PLC的DO模块提供。由(-10~+10)V直流信号作为比例阀的开度控制信号,该信号由PLC的DA模块提供。根据相应开度要求,放大器输出(1.7~3.2)A 直流信号驱动至比例阀线圈,达到油口切换及不同开度的目的,从而达到控制平台升降方向及不同速度的要求。

2.1.3 软件设计

平台在上升启动、下降启动、上升停止、下降停止时,为实现缓冲以防止速度突变而产生的平台抖动、晃动,在程序中编制了斜坡子程序。程序中使用了PLC的特殊功能,即脉冲输出功能。每次脉冲上升沿输出时,程序从上一次保持的信号值开始,增加到本次信号值,再保持此值,等待下一次脉冲。此过程一直持续到该速度下对应的信号值。在调试过程中,经多次空载、载负载试验,确定各参数值为:脉冲输出的频度为125ms /次,每次变化100个字,在1s内完成,速度字为800字。

由于比例阀的阀芯从保护位动作至使能位有一定的时间(ms级),动作变化会导致比例阀的流量特性不好,从而造成平台运动的冲击、振动。为补偿比例阀的流量特性,在程序进行了延时处理。经反复试验,确定延时时间为100ms。

在比例阀的调试过程中,进行了零位调整。用调零电位器进行零位调整的方法是在放大器使能、输入信号为0V且电磁阀2得电时,调整放大器上的调零电位器,使平台有上升运动,然后反向旋转电位器,直到平台刚好停止为止。在调整过程中,发现调零电位器的调节范围较小,达不到满意的调整效果。因此采用了软件调整的方法。在放大器使能、输入信号为0V且电磁阀2得电时,此时平台已有明显的下降运动,在PLC程序中调整比例阀的给定信号,使平台刚好停止下降为止。经反复试验,该零位值为322字(0.805V)。

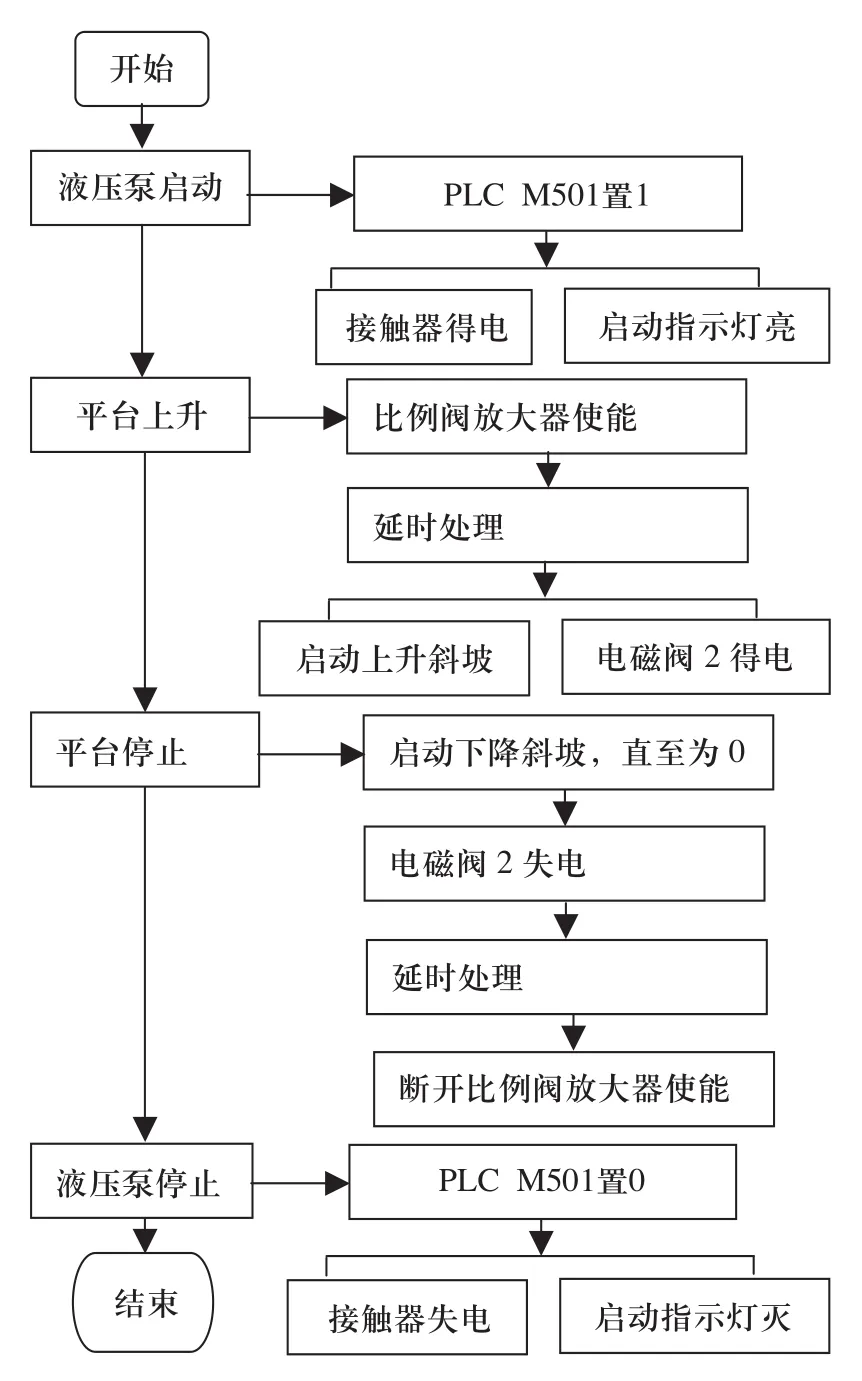

以平台上升为例,程序流程框图如图3所示。图中,平台油缸上升指令,首先给比例阀放大器使能信号,经延时处理后,然后启动上升斜坡,同时上升电磁阀得电。油压上升至额定值(5MPa)后,线性给出上升信号,使油缸上升。平台油缸停止指令:首先启动下降斜坡下降电压逐渐降为0,同时上升电磁阀失电,系统油压为0Mpa,油缸停止运动。然后延时处理,断开使能信号,油缸锁定。

实际效果表明,平台无论在上升启动,还是在下降启动、上升停止、下降停止时及运动过程中,均平稳、平滑,无抖动、晃动、冲击、振动。

2.2 CC-LINK现场总线通信

2.2.1 通信链接

图3 平台上升程序框图

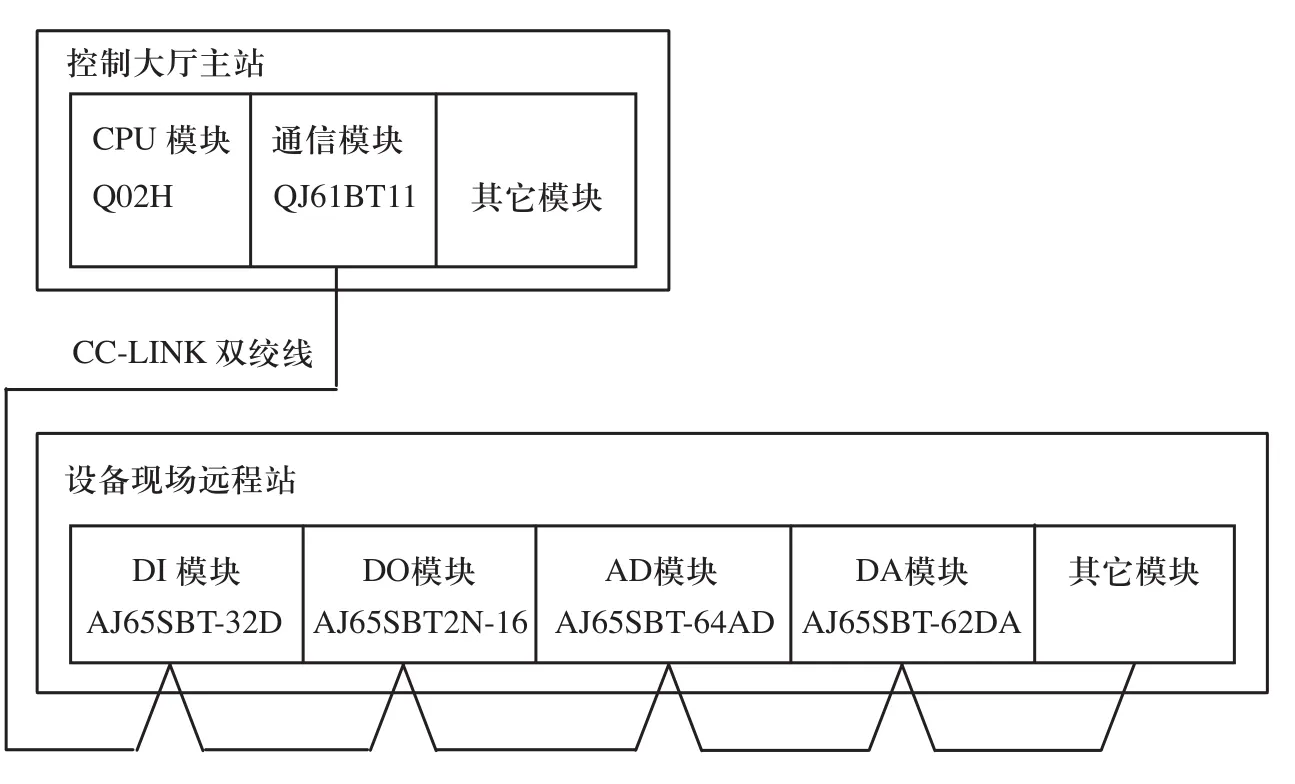

主控PLC与远程控制PLC之间采用 CC–LINK(Control & Communication –Link)现场总线网络结构进行通信,物理介质为双绞线。主站在控制大厅,远程控制站在设备现场。CCLINK通讯链接图如图4所示。

在CC-Link现场总线的应用过程中,首先要进行控制系统的通信初始化。Q系列PLC运用网络参数方法实现通信初始化,即在GPPW软件的网络配置菜单中,设置相应的网络参数和自动刷新参数,远程I/O信号就可自动刷新到CPU内存,远程自动设置CC-Link远程元件的初始参数。

图4 CC-LINK通讯链接图

2.2.2 通信参数设置

在系统通电前检查各模块的安装情况、检查输入电压、检查CPU的各开关状态;设置各模块的拨码开关,包括站号及传送速度的设置。在硬件连接和各种设置无误之后,就可用GPPW软件进行通信初始化参数的设置,包括网络参数和自动刷新参数。在下拉菜单中的“网络参数”注册表格中正确创建相应的网络参数和自动刷新参数,然后把这些参数下载到PLC CPU。PLC系统通电或PLC CPU复位时,PLC CPU中的网络参数传送到主站,CC-Link系统自动启动并完成数据刷

新。由GPPW设置的CC-LINK网络参数如图5所示。自动刷新参数如图6所示。

3 结束语

控制系统采用了PLC、现场总线、液压比例控制等技术,对设备机械、液压、气动、热工等各部分进行控制,共同完成后处理功能。实际运行表明,控制系统具有功能完善、性能可靠、操作方便、易于网络化管理及设备扩充等特点,具有一定的先进性和推广性。

图5 CC-LINK网络参数图

图6 自动刷新参数图

[1] 陈启军, 等.CC-LINK控制与通信总线原理及应用[M].北京:清华大学出版社.2007.

[2] 阳宪惠.现场总线技术及其应用[M].北京: 清华大学出版社.2006.

[3] 章宏甲, 等.液压与气压传动[M].机械工业出版社.2000.