轴承故障原因分析及处理

李高建

(淄博职业学院,淄博 255314)

1 设备简介

DHP40-4型离心式压缩机本体是由电动机通过齿式联轴器所驱动的大增速斜齿轮带动两侧平行配置两个从动高速齿轮轴,轴的两端装有叶轮,四个叶轮与各自的蜗壳组成四级压缩段。四组高速轴承支撑两高速齿轮轴,四组轴承均为止推轴承,主动齿轮轴转速为1500r/min,一、二级齿轮轴的转速为15569r/min,三、四级齿轮轴的转速为18810r/min,四对高速轴承为水平剖分式滑动轴承,机组用32#汽轮机油润滑。叶轮布置见图1。

2 故障过程

2008年8月份在对压缩机进行定期检修时发现二、三级轴承止推面巴氏合金全部被磨损掉,转子止推盘被磨损,转子止推盘靠近轴承侧10mm的圆周上已因摩擦而发蓝。一、四级轴承止推面良好,三级轴承径向工作面磨损较严重,其余各级轴承径向工作面存在轻微磨损,二、三级叶轮有轻微锈蚀现象,从停车前运行记录看,各级轴承温度正常,检查测量各点温度,压缩机各级工作压力、温度,润滑油温度、压力,冷却水系统的温度、压力等正常,数据如表1所示。

表1 空压机8月12日9∶00运行记录表

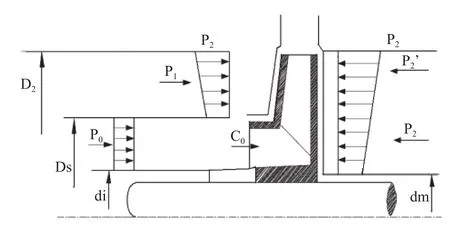

图1 DHP40离心压缩机结构示意图

3 故障分析

被磨损的轴承是二级、三级轴承,安装径向间隙分别为0.135 mm 0.192mm,0.116 mm 0.169mm,转子轴向总间隙为0.15 mm 0.25mm,所用润滑油为32#汽轮机油,从故障现象看,二、三级轴承止推面上的巴氏合金被完全研磨掉,并且转子止推盘因摩擦而发蓝,说明转子轴的轴向力失衡或轴承止推面受力不均匀,是什么原因能造成转子两高速产生这么大的轴向力或使轴承的轴向承载能力变差呢,首先对转子轴向力进行分析。

对两高速轴来说,轴向力的平衡是由气体对叶轮的作用力、斜齿轮传动产生的轴向力及运行中轴承止推面的油膜对转子产生的作用力,因安装误差、运行操作不当等原因也会造成轴向力失衡。

3.1 气体对叶轮轴向推力的计算

在DHP40-4型离心式压缩机中,叶轮轴向推力的来源有二项:一项是气体动量变化对转子的反作用力;另一项是叶轮左右两侧面上气体的压力差。

3.1.1 气体动量变化对转子的反作用力

根据理论力学,惯性座标内质点系动量矩对时间的导数,等于作用在该质点系上的外力矩T,即:

式中m 、c为质点系内各质点的质量与速度,r为某参考点指向各质点的矢径。由欧拉方程式的推导得出,T就是轮盘和轮盖内侧面以及诸叶片表面(推力面与吸力面)给与气体的压力和切应力所形成的力矩,也即气体对叶轮的力矩。 转子对气体在轴向所作用的合力等于气体在轴向的动量的变化量。同时气体以同样大小的轴向力反作用于转子。设气体质量为m,进口处轴向速度为c0(方向向右),动量变化为-mc0。转子受到的轴向力Pcz(方向向右)为:

3.1.2 叶轮左右两侧面上气体的压力差

图2 叶轮轴向力计算用图

如图2所示,叶轮左侧进气边的气体压力合成 P0和P1,右侧合成P2,F0是进气压力 p0的合力。

P1和P2是间隙中的气体压力的合力。因为摩擦作用,间隙中气体以ω′的角速度旋转,根据压力和离心力的平衡关系,得到径向压力分布

ρ为气体密度。

由

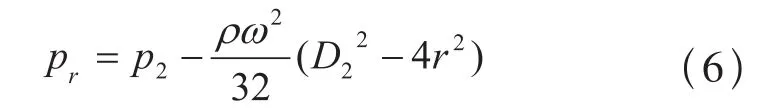

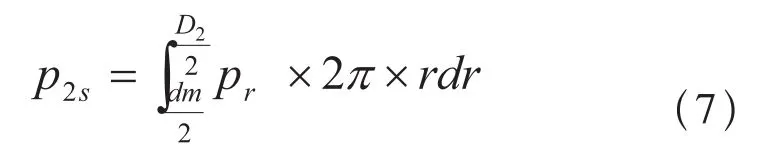

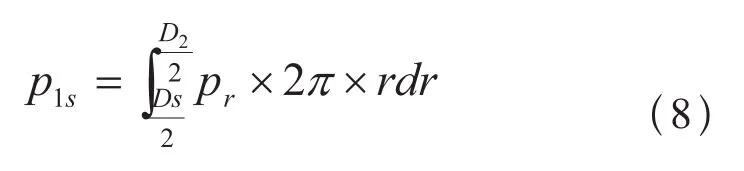

得半径R处的压力pr,大小为:

假定(即为叶轮角速度之半),

因此有:

向左的轴向推力P2s为:

向右的轴向推力P1s为:

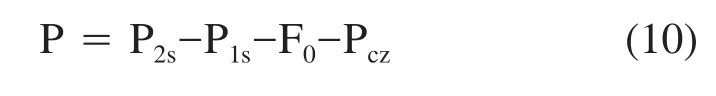

其中,从Ds/2到D2/2的部分互相抵消,得

3.1.3 总的轴向推力

向左,正为向左,负为向右。

因为气体压力不高,可略去离心力的影响,并设dm≌dj,轴向推力可简化为:

式(9)为单级叶轮上的轴向力,则每转子轴的轴向力为:

1-2级:P12=PA2-PA1(正为指向二级) (12)

3-4级:P34=PA4-PA3(正为指向四级) (13)

3.2 斜齿轮传动产生的轴向力与径向力

斜齿圆柱齿轮受力分析,作用于齿面上的轴向力Fa为

径向力Fr为:

式中: β—分度圆螺旋角(°);

T1—主动齿轮传递的名义转矩(N ·mm);

αn—法面压力角;

Pl为主动齿轮传递的功率(Kw),n1为主动齿轮的转速(r/min);d1为主动齿轮分度圆直径(mm)。

3.3 轴向力的平衡

DHP40-4型离心式压缩机采用叶轮背靠背及通过斜齿轮传动来平衡轴向力,同时转子上保留一小部分轴向力作用于止推轴承上,以保证转子不产生过大的轴向串动,假设作用于止推轴承油膜上的轴向力为:Fu。所以一个转子轴上总的轴向力为:

式中,由斜齿轮旋向及传动得出两高速轴上齿轮传动产后的轴向力,在一、二级轴上为指向二级,三、四级轴上指向四级,单个叶轮上产生的轴向力由出气侧指向进气侧。

3.4 受力计算

通过以上分析,根据DHP40-4离心式压缩机各运行参数及结构尺寸,计算各级轴承的受力情况,并对离心式压缩机所发生的轴承烧研故障进行分析。

3.4.1 DHP40-4离心式压缩机实际运行参数及结构尺寸

为简化计算,这里未考虑内外漏气损失,各尺寸位置见图1:

主动齿轮功率:1440Kw

加工空气量: 10200Nm3/h

主动齿轮转速:1485r/min

大齿轮轴转速:1485 r/min, 两高速轴转速分别为:15569 rpm与18810 r/min

大齿轮齿数:300个

两小齿轮:28个与24个 法向模数z=4

斜齿轮螺旋角:大齿轮:左18°

两小齿轮:右18°法面压力角:αn=20°

各级叶轮进口处空气流量及流速:

M2=3.6635Kg/s C01=17.17m/s

M2=3.6635Kg/s C02=18.11m/s

M3=3.6635Kg/s C03=17.48m/s

M4=3.6635Kg/s C04=15.64m/s

各级叶轮进口压力P0i,出口压力P1i(绝压):

P01=0.095Mpa P11=0.1942Mpa

P02=0.1903Mpa P12=0.3615Mpa

P03=0.3576Mpa P13=0.6174Mpa

P04=0.6135Mpa P14=0.8826Mpa

各级叶轮结构尺寸D1i及密封结构尺寸D2i:

D11=214mm D21=400 mm

D12=200mm D22=400mm

D13=158mm D23=310mm

D14=125mm D24=320mm

dm1=dm2=dm3=dm4=84mm

dj1=dj2=dj3=dj4=122mm

3.4.2 将数据代入转子轴轴向力计算公式

将数据代入公式(12) 、(13),得出两高速轴作用于轴承上的轴向推力大小分别为:

一、二级轴:Fu12=1.90 KN,方向指向二级轴承侧。

三、四级轴:Fu34=-2.42 KN,方向指向三级轴承侧。

转子径向力为:

通过计算得出,压缩机在正常运行中,二、三级轴承止推面间的油膜承受转子剩余轴向力。由计算结果看出在此运行参数下产生的轴向力不会造成转子产生这么严重的磨擦,那么是什么原因呢,我们又对各轴承及各部件安装尺寸进行了认真的检查测量,检查发现三级轴承较四级轴承水平方向低0.088mm,其结果是压缩机运行时,高速转子的四级端高,轴承载荷发生变化,降低了转子系统的稳定性。同时还会造成轴承止推面上下间隙不均匀,使轴承止推面受力不稳定,减小了轴承的轴向承载能力,造成轴承止推面的受损被研。而二级轴承安装质量较好,误差在检修要求范围内,是否是因三级轴承轴向力的变化引起了二级轴承轴向力的变化而造成轴承止推面的烧研还不能确定,我们从运行中分析原因。

4 原因分析及处理

4.1 原因分析

经过计算分析,认为存在以下三个方面的原因。

1)该压缩机是与空分装置配套,给分馏塔输送工艺用压缩空气,在分馏塔前期运行中,经常出现因切换阀故障而突然放空造成压力突然降低,流量突然增大;或因切换阀打不开,而造成压力突然升高,流量突然降低的情况,这种情况下,使叶轮受力发生急剧变化,瞬间破坏力的平衡及轴承—转子系统的稳定性,使轴承受力发生急剧变化,轴承的径向、轴向工作面上的作用力突变,使轴承承受很大的冲击,瞬时转子与轴承产生摩擦[5, 7]。

2)在运行中为了控制轴承温度,人为地降低润滑油的温度到28℃(设计温度为40±5℃),使润滑油的粘度增大,降低了轴承—转子的稳定性,振动加剧,造成轴承的进一步损伤。多次的冲击,使轴承工作面损坏,降低了轴承的承载能力[5,7]。

3)由于压缩空气的吸入口紧邻酸碱罐区,吸入空气质量不好,使叶轮发生锈蚀,叶片上附着腐蚀物,影响转子的动平衡,使机组振动加剧,恶化了轴承的工作状况,使轴承发生损坏。

4.2 处理措施

针对以上造成轴承损坏的因素,我们采取了以下措施:

1)提高设备的安装质量,严格按检修要求进行检测安装。

2)加强压缩机后续工艺过程的管理和检修,更换新型电磁阀,减少因阀门故障造成的压缩空气压力、流量的突变。

3)制定操作法,加强对压缩机组的管理,严格按工艺规程操作,使压缩机在最优状态下运行。

4)选择合适的轴承形式和轴承参数,尽可能选用可倾瓦轴承,以增加油膜的稳定性[3]。

5)将酸碱罐区撤走,净化周边空气。

通过采取以上措施,经过几年的运行,运行参数正常,状态检测结果良好,未发生轴承及其它部件损坏的情况。

[1] 叶振帮, 常鸿寿.离心式制冷压缩机[M].机械工业出版社.1981.

[2] 高慎琴.化工机器[M].化学工业出版社.1992.

[3] 理论力学[M].哈尔滨工业大学.高教出版社.

[4] 郑林庆.摩擦学原理[M].高等教育出版社.1994.

[5] 王仲奇.透平机械原理[M].机械工业出版社.1988.

[6] 舒士甄.叶轮机械原理[M].清华大学出版社.1991.