二氧化钛太阳能电池减反射膜结构和光学特性

赵保星,周继承,荣林艳,彭银桥

(中南大学 能源科学与工程学院, 湖南 长沙,410083)

由于硅的折射系数(n~3.5)[1]与空气的折射系数相差很大,光波在界面处的反射成为影响太阳能电池效率的重要因素,因此,必须在电池表面加镀减反射膜。减反膜可分为单层/多层四分之一波长减反膜[2]和梯度折射率减反膜[3]。单层/多层四分之一波长减反膜是利用光的相消干涉,通过选取合适的材料和膜厚来降低特定波段的反射率;梯度折射率减反膜是通过制备一层折射率从 1.0~3.5渐变层来降低界面反射。多层λ/4减反膜和梯度折射率减反膜能够起到很好的减反效果[4],但制造成本高,无法在太阳能电池规模化生产中使用。薄膜电池等第3代太阳能电池对减反膜的要求很高[5],单层λ/4减反膜无法满足要求。因此,开发低成本的多层 λ/4减反膜或者梯度折射率减反膜对晶体硅太阳能电池和新型太阳能电池的发展都是十分必要的。TiO2薄膜对电池片生产过程中的大多数化学物质都有很好的化学稳定性,其折射率高和吸收率低,在玻璃封装的太阳能电池应用中优势明显[6-7]。目前,TiO2薄膜的研究集中于染料敏化电池、光催化等方面[8-11],对太阳能减反膜应用研究很少。直流磁控反应溅射方法具有沉积温度低、薄膜附着性好、易于控制厚度和化学计量比并且容易实现连续化大规模生产等优点。同时,调节反应磁控溅射的溅射功率、氧气流量等沉积参数可以在较大范围内改变薄膜的光学特性[10]。本文作者利用直流反应磁控溅射法在常温下制备不同结构特性的 TiO2薄膜,研究薄膜结构特性对TiO2薄膜的光学性能的影响。

1 实验

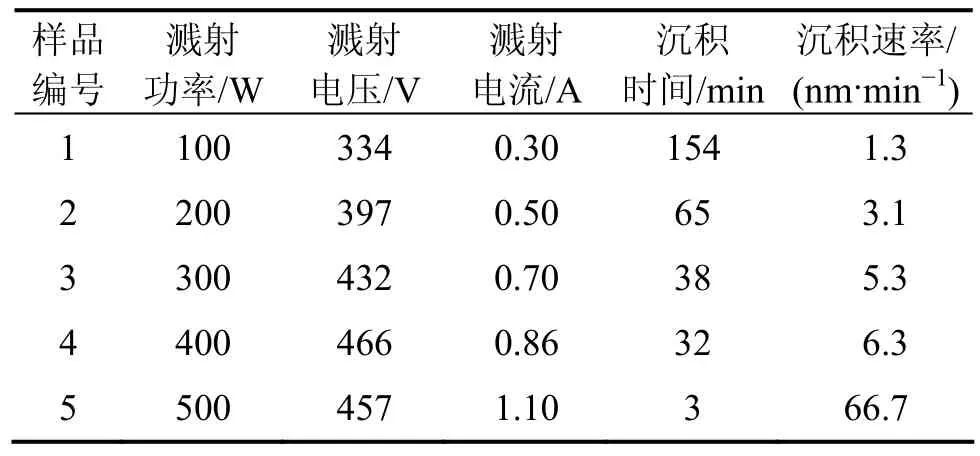

利用直流反应磁控溅射法,以高纯氧气和氩气作为反应气体和溅射气体,在玻璃衬底上制备多组TiO2薄膜。溅射靶是直径为10 cm的高纯Ti靶,靶基距为6 cm,真空室本底真空度为1 mPa。沉积气压为0. 7 Pa,O2和Ar流量分别为10和90 mL/min,溅射功率为100~500 W,溅射时间为 3~200 min,制备厚度均为200 nm的TiO2薄膜。对部分薄膜样品在N2气保护下在350 ℃保温5 min进行退火处理。表1所示为沉积工艺参数。

采用Alpha-Step 型台阶仪测量薄膜厚度,并根据沉积时间得到了沉积速率;用 NT-MDT Solver-P47型原子力显微镜观察薄膜的表面形貌,利用原子力显微镜自带软件计算获得薄膜中最大表面峰的峰值Rmax以及均方根粗糙度Rrms;采用D/MAX 2550型X线衍射仪和Avatar 360型FTIR漫反射谱分析薄膜的微结构;用TU-1800紫外-可见光分光光度计测量薄膜透射率,测试范围为300~900 nm;用SGC-2自动椭圆偏振测厚仪测试样品600 nm波长处的折射率。

表1 制备TiO2薄膜的工艺参数Table 1 Preparing parameters of TiO2 thin films

2 结果与讨论

2.1 表面形貌分析

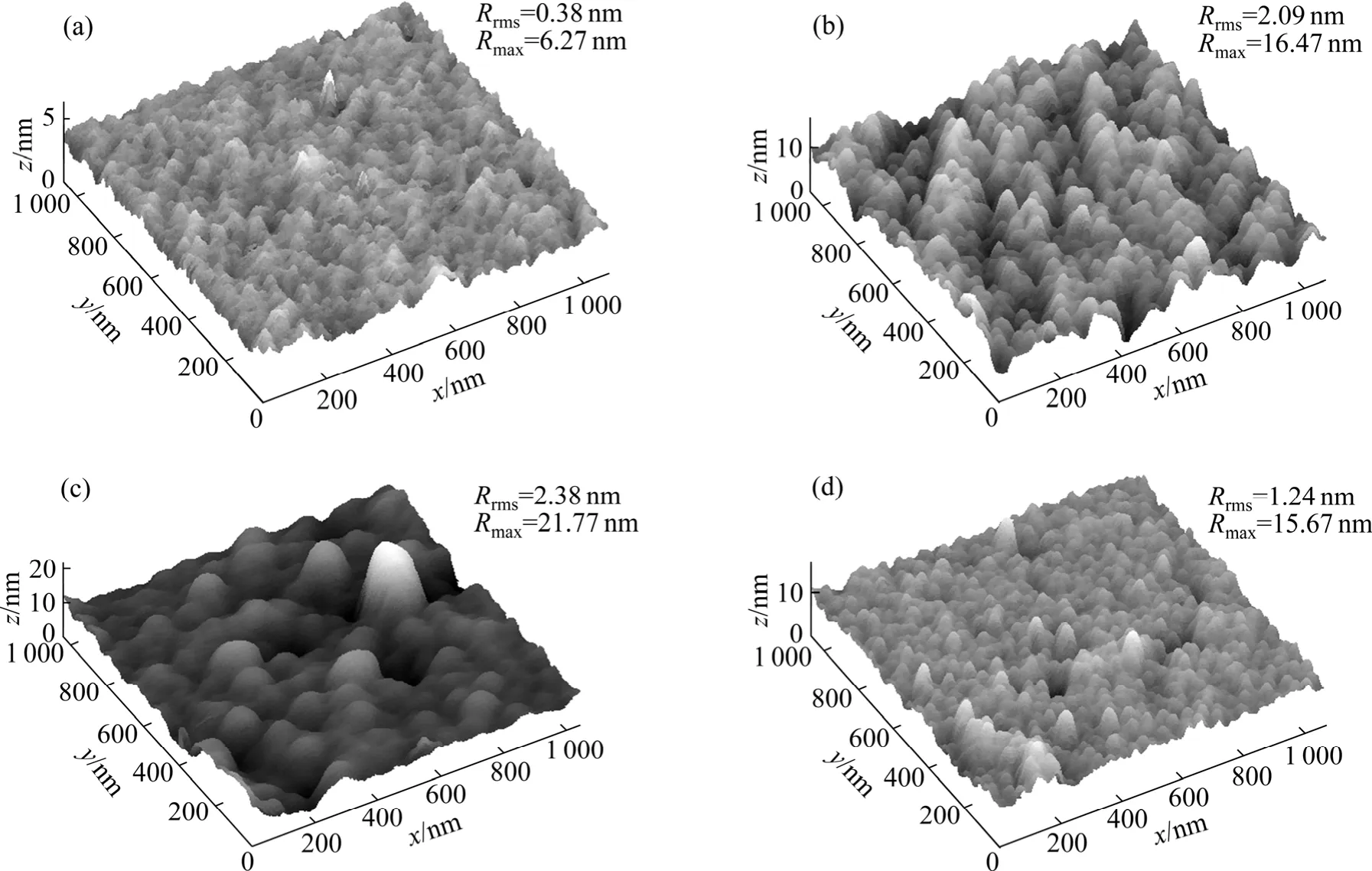

图1 不同功率制备TiO2薄膜的AFM像Fig.1 AFM images of TiO2 thin films prepared at different sputtering powers

图1所示为不同溅射功率制备的TiO2薄膜AFM像。根据溅射气压和衬底温度,由 Thornton模型[12]可以判断出功率为100,200和400 W时沉积的TiO2薄膜为致密的柱状结构;300 W时沉积的薄膜颗粒表面有突起,为疏松的柱状结构。从图1可以看出:300 W时制备的薄膜粗糙度最大,为21.77 nm;100 W时制备的薄膜粗糙度最小,为6.27 nm。结合表1可以看出:300 W时溅射时沉积速率较快,粒子在迁移到表面能最低处之前已被后来粒子所覆盖,此时薄膜表面粗糙度较大;400 W时溅射时沉积速率略有增加,但此时溅射电压较高,溅射粒子具有较大的动能,当原子到达衬底时有多余的能量允许原子在薄膜表面迁移一段距离,薄膜表面粗糙度较小;当溅射功率较低时,靶表面处于氧化态即发生了“靶中毒”,当溅射功率增至500 W时,氧化物不能在靶表面聚集,靶表面处于金属态,溅射电流增加,溅射电压降低,沉积速率突增。但溅射粒子动能低,制备的薄膜的表面粗糙度达29.52 nm,大于氧化物模式的粗糙度。平整的表面形貌可以减小光波在薄膜表面的散射损失[13],有利于光波透过,所以,制备高透过率TiO2薄膜时,溅射功率不宜过高。

2.2 薄膜结构分析

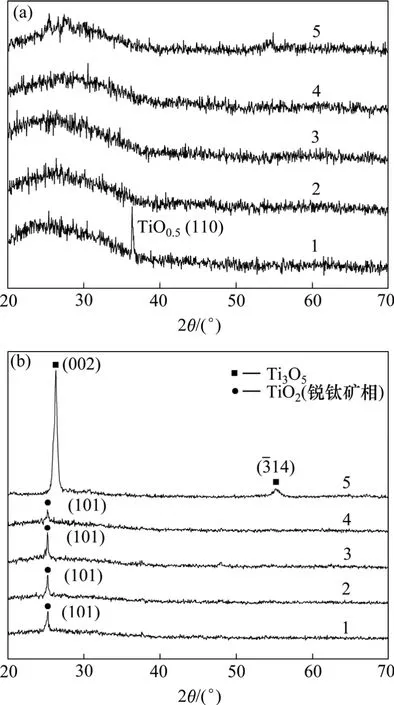

对部分薄膜样品在 N2气保护下于 350 ℃保温5 min进行退火处理,图2所示为退火前后薄膜的XRD谱。从图2(a)可以看出:在200~500 W功率下制备的薄膜均无明显的 XRD衍射峰,可认为该功率范围内制备的TiO2薄膜为无定形结构;溅射功率为100 W时制备的薄膜在2θ为36°附近出现TiO0.5(110)的衍射峰。因为氧的相对分子质量小于氩的相对分子质量或钛的相对分子质量,氧原子在Ti靶表面被它们碰撞后,以一定的能量快速反射到衬底上,这些能量有利于薄膜结晶,故溅射气氛中适当的氧含量有利于薄膜结晶。也有类似的研究结果发现用直流反应磁控溅射,在氧流量较大甚至纯氧溅射条件下,薄膜中易于出现锐钛矿相TiO2或TiOx(x<2)晶粒[14]。500 W时沉积态薄膜在55°附近有1个峰为Ti3O5相。

图2(b)所示为在N2气保护下于350 ℃保温5 min进行退火处理后样品的XRD谱。可见:500 W功率下制备的样品因氧化不足出现Ti3O5晶相;100 W功率下制备的样品中TiO0.5(110)的衍射峰消失,出现金红石相TiO2(101)的衍射峰。因此,100 W溅射功率下制备的薄膜是含有TiO0.5微晶的过氧含量的TiO2薄膜。

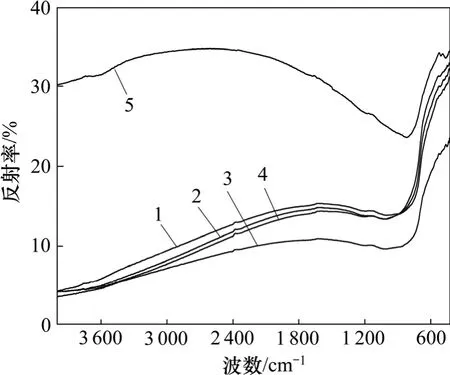

图3所示为不同溅射功率下沉积薄膜的FTIR漫反射谱。各薄膜的吸收峰中心位置分别为 983.6,1 008.3,1 015.5,1 012.4 和 806.5 cm-1。其中 100~400 W下峰位位于900 cm-1附近,对应于Ti—O的伸缩振动,峰形的宽化表明沉积态的无序性;500 W下制备的薄膜位于800 cm-1附近,对应于钛原子四面体结构,表明存在氧空位[15]。FTIR分析结果表明:Ti—O键为薄膜主要键,薄膜虽为无序态但结构不完全相同,500 W制备的薄膜氧含量不足,这与XRD分析结果相吻合。

图2 不同功率制备TiO2薄膜退火前后的XRD谱Fig.2 XRD patterns of TiO2 films deposited at different sputtering powers before and after annealing

图3 不同功率制备TiO2薄膜的FTIR谱Fig.3 FTIR patterns of TiO2 films deposited at different sputtering powers

2.3 TiO2薄膜光学特性

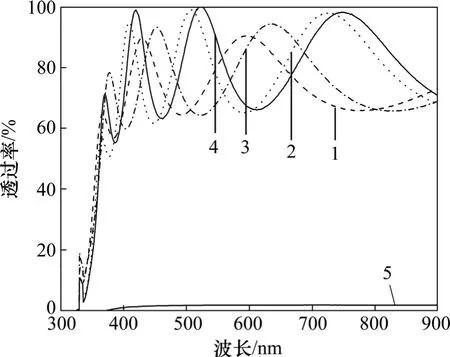

图 4所示为不同溅射功率制备 TiO2薄膜的透射谱。从图4可以看出:氧化物模式下沉积的薄膜均为透明薄膜,薄膜透射谱在紫外区域都有急剧下降趋势。这是薄膜材料的本征吸收造成的。透射谱的上下波动与薄膜厚度以及薄膜和衬底界面处折射系数差异造成的相消、相长干涉有关。 由于薄膜的厚度基本相同,故此透射谱的波动只与界面有关,表面粗糙度的增加造成散射增强、透过率下降。200和400 W功率下制备的薄膜较平整,有更好的界面干涉。可以看出这 2个样品有 4个波峰,透过率较高。计算各样品在400~900 nm波段的平均透过率,100 W时沉积的薄膜透过率最低,为 74.6%,该样品虽然粗糙度最低,但薄膜中TiO0.5颗粒对光波的强吸收降低了透过率;300 W 时沉积的薄膜表面粗糙度较大,对光有较强的散射,透过率较低,为75.8%;200和400 W时沉积的薄膜透过率较高,分别为81%和82.4%,功率400 W时为高透过率薄膜的最优工艺。因此,制备高透过率薄膜必须抑制 TiOx(x<2)颗粒的产生,同时保证薄膜的表面平整度。

图4 不同功率制备TiO2的透过率Fig.4 Transmittance of TiO2 thin films prepared at different powers

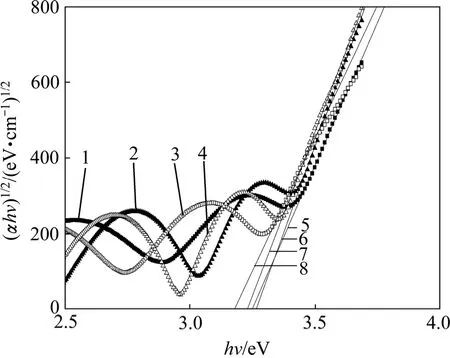

以薄膜透过率数据为基础,用Tauc拟合法得到薄膜的光学带隙,实验样品的光学带隙如图5所示。本文拟合所用公式为[16]:

式中:hν为光子能量;Eg为光学带隙;A为不随光子能量变化的常量。通过线性拟合吸收边附近(αhν)2与hν关系曲线并外延至 α=0处得到薄膜的光学带隙(其中,α=ln(1/T)/d为吸收系数;T为薄膜的透射系数;d为薄膜的厚度)。从图5可以看出:100 W至400 W时制备的薄膜的光学带隙分别为3.24,3.26,3.17和3.33 eV,与文献[14, 16]报道的研究结果一致。薄膜带隙远大于硅带隙(1.12 eV),可满足硅太阳能电池中高量子效率部分光波透过需要。

图5 用Tauc方法拟合得到的各薄膜的光学带隙Fig.5 Optical band gap of TiO2 thin films prepared at different powers

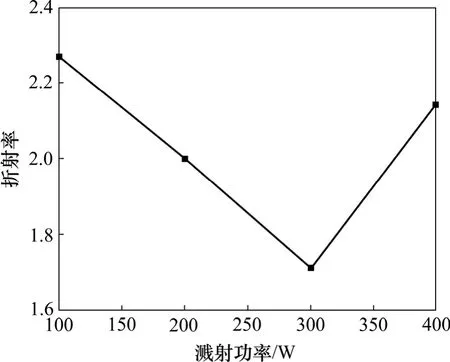

图6所示为不同功率下制备的TiO2薄膜在600 nm处的折射率。从图6可以看出:不同功率下制备的薄膜折射率在1.8~2.3之间变化,300 W时制备的薄膜折射率最小。TiO2薄膜的折射率n与薄膜密度之间有如下的近似关系[17]:

图6 600 nm处薄膜折射率随溅射功率的变化Fig.6 Variations of refraction index with sputtering power at 600 nm for TiO2 thin films prepared at different powers

式中:ρ为薄膜密度,g/cm3。结合式(2)可以得出300 W时制备的薄膜致密度最低,通常致密度低的薄膜表面粗糙度比较大,从AFM像中可看出300 W时制备的薄膜表面粗糙度最高,两者结论一致。

3 结论

(1) 溅射功率较高时(≥500 W),薄膜溅射速率较高,呈金属溅射模式,沉积的TiO2薄膜不透明;当溅射功率较低时(<500W),薄膜溅射速率较低,呈氧化物溅射模式,沉积的薄膜透明。

(2) 当溅射功率很低(≤100 W)时,沉积态薄膜中含有 TiO0.5微晶,它对光波有强烈的吸收,致使薄膜的透过变低。随溅射功率由100 W增加到300 W,薄膜的表面粗糙度逐渐增加;当溅射功率进一步增加至400 W时,薄膜粗糙度反而减小。表面粗糙度增加造成光在薄膜表面的散射损失增加是薄膜透过率降低的重要因素。

(3) 溅射功率从100 W增至400 W,获得的TiO2薄膜的折射率先降低后增加,300 W时制备的薄膜折射率最低。本实验条件下,400 W为制备透过率高、折射率大的TiO2减反射薄膜的最优工艺。

[1] Fujibayashi T, Matsui T, Kondo M. Improvement in quantum efficiency of thin film Si solar cells due to the suppression of optical reflectance at transparent conducting oxide/Si interface by TiO2/ZnO antireflection coating[J]. Applied Physics Letters,2006, 88: 183508.

[2] Bouhafs D, Moussi A, Chikouche A, et al. Design and simulation of antireflection coating systems for optoelectronic devices: Application to silicon solar cells[J]. Solar Energy Materials and Solar Cells, 1998, 52: 79-93.

[3] Zhou W, Tao M, Chen L, et al. Microstructured surface design for omnidirectional antireflection coatings on solar cells[J].Journal of Applied Physics, 2007, 102: 103105-103113.

[4] Kuo M L, Poxson D J, Kim Y S, et al. Realization of a near-perfect antireflection coating for silicon solar energy utilization[J]. Optics Letters, 2008, 33(21): 2527-2529.

[5] Khelifi S, Burgelman M, Verschraegen J, et al. Impurity photovoltaic effect in GaAs solar cell with two deep impurity levels[J]. Solar Energy Materials and Solar Cells, 2008, 92:1559-1565.

[6] Richards B S, Rowlands S F, Ueranatasun A, et al. Potential cost reduction of buried-contact solar cells through the use of titanium dioxide thin films[J]. Solar Energy, 2004, 76(1/3):269-276.

[7] Zribi M, Kanzari M, Rezig B. Structural, morphological and optical properties of thermal annealed TiO thin films[J]. Thin Solid Films, 2008, 516(7): 1476-1479.

[8] 尹荔松, 朱剑, 闻立时, 等. 稀土掺杂纳米TiO2光催化降解氯胺磷[J]. 中南大学学报: 自然科学版, 2009, 40(1): 139-144.YIN Li-song, ZHU Jian, WEN Li-shi, et al. Photocatalytic degradation of chloramines phosphorus with RE doped TiO2[J].Journal of Central South University: Science and Technology,2009, 40(1): 139-144.

[9] Kim W G, Rhee S W. Effect of post annealing on the resistive switching of TiO2thin film[J]. Microelectronic Engineering,2009, 86(11): 2153-2156.

[10] Chen G S, Lee C C, Niu H, et al. Sputter deposition of titanium monoxide and dioxide thin films with controlled properties using optical emission spectroscopy[J]. Thin Solid Films, 2008,516(23): 8473-8478.

[11] Li Z G, Wu Y X, Miyake S. Metallic sputtering growth of high quality anatase phase TiO2films by inductively coupled plasma assisted DC reactive magnetron sputtering[J]. Surface and Coatings Technology, 2009, 203(23): 3661-3668.

[12] Wätje K, Ebbecke J, Thorwarth G, et al. Plasma deposition of piezoelectric ZnO layers by rf sputtering, Sol Gel and pulsed laser deposition[J]. Physica Status Solidi C, 2008, 5(4):943-946.

[13] Bennett H E. Scattering characteristics of optical materials[J].Optical Engineering, 1978, 17(5): 480-488.

[14] Dannenberg R, Greene P. Reactive sputter deposition of titanium dioxide[J]. Thin Solid Films, 2000, 360(1/2): 122-127.

[15] Ben Amor S, Guedri L, Baud G, et al. Influence of the temperature on the properties of sputtered titanium oxide films[J].Materials Chemistry and Physics, 2003, 77(3): 903-911.

[16] Zhang M, Lin G Q, Dong C, et al. Amorphous TiO2films with high refractive index deposited by pulsed bias arc ion plating[J].Surface and Coatings Technol, 2007, 201(16/17): 7252-7258.

[17] Richards B S. Single-material TiO2double-layer antireflection coatings[J]. Solar Energy Materials and Solar Cells, 2003, 79(3):369-390.