桥梁施工中高位落梁施工技术及安全质量措施

马劲松 上海铁路局杭州铁路枢纽建设有限公司

在当前铁路建设施工中,如何应对紧张的工期和有限的空间将重吨位、高落差箱梁安全顺利地落至桥位,并在落梁过程中控制好两侧梁底的均匀落量,防止梁体翻转和开裂,是当前桥梁施工中值得研究探讨的一个技术问题。

1 工程概况

新建××大桥位于沪昆下行改线线位上,桥跨布置为:(1-24)m+(1-32)m+(3-24)m+(3-32)m+(1-20)m 简支箱梁。在原施工方案中拟采用膺架原位制梁、单端后张法进行施工,施工顺序从杭州方向往上海方向逐孔现浇。为适应工期的需要,随即投入两套模板同方向制梁(第一套模板从9#墩往4#墩制梁,第二套模板从3#墩往0#台制梁),由于张拉受空间限制,导致3#~4#墩箱梁无法原位制梁,鉴于现场情况决定采用膺架法高位制梁,张拉完毕拆除支架后再垂直将箱梁落回至桥位。

2 施工重点及难点

(1)3#~4#墩为1-24 m 箱梁,采用膺架高位制梁时,需将梁体抬高3.1 m,落梁时总重量达到379 t。如此大的吨位和落梁高度,保证箱梁安全顺利地落至桥位成为本工程的施工重点。

(2)落梁过程中如何控制好两侧梁底下落量均匀,防止梁体翻转及开裂,则是本工程的施工难点。

3 施工方法及步骤

3.1 施工方法

高位制梁采用箱梁支架形式,即钢管立柱与双层贝雷片组成的膺架结构进行制梁施工;落梁则采用钻孔桩、承台基础、钢管桩立柱、贝雷片纵横梁等组成的支架系统,钢绞线以及张拉油顶等设备组成的吊挂系统进行落梁施工。

3.2 施工步骤

落梁支架基础施工(钻孔桩及承台)→高位制梁支架搭设→高位制梁→落梁支架搭设(钢管桩立柱、贝雷片纵、横梁等)→吊挂系统安装(顶面HW400 型钢箱型横梁、预应力钢绞线及配套设备等)→拆除高位制梁支架、碗扣支架→落梁至垫石上,支座安装→落梁至桥位→拆除整个落梁系统。

4 高位制梁施工

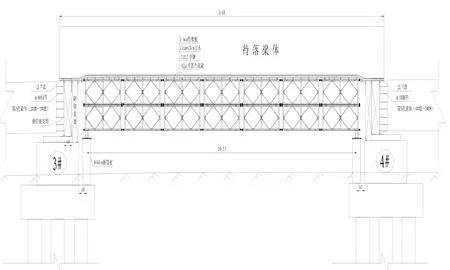

图1 高位制梁支架纵断面图

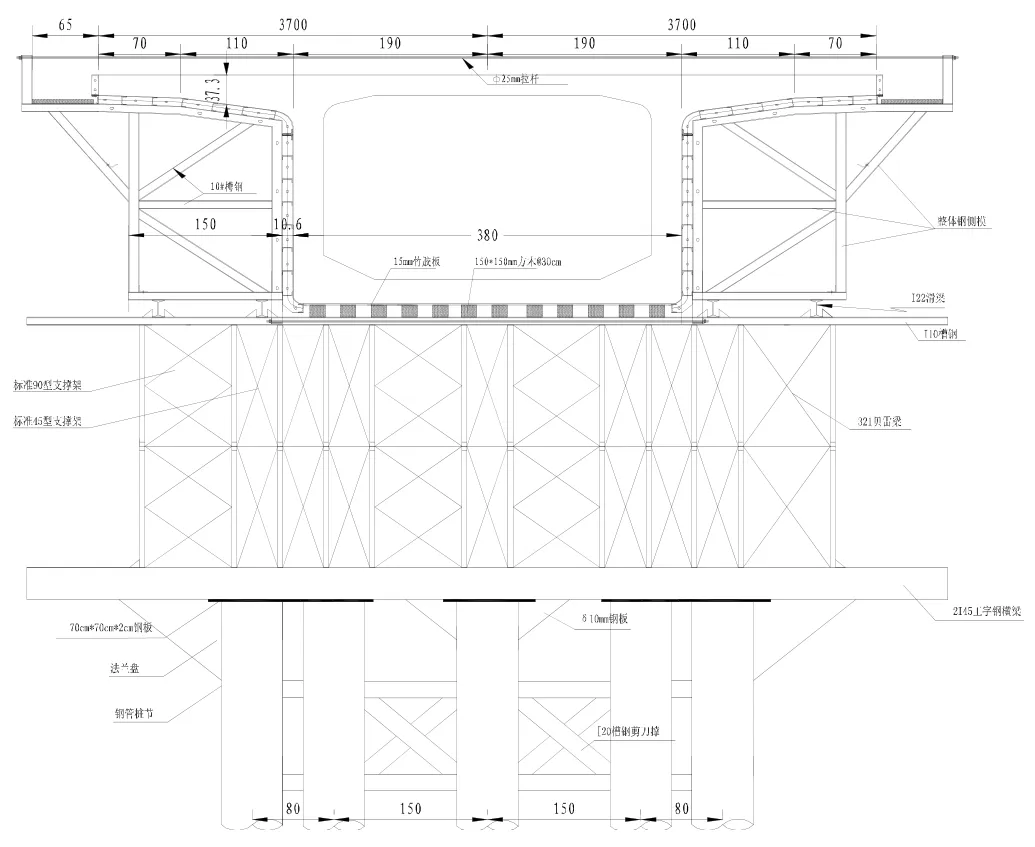

图2 钢管桩支架横截面图

4.1 支架搭设

高位制梁支架搭设按照箱梁支架形式进行搭设,仅对钢管桩立柱和箱梁梁端过渡段支架进行局部变化。

高位制梁支架纵断面见图1,钢管桩支架横截面见图2。

(1)高位箱梁底比两边相邻箱梁顶高约10 cm,现钢管桩立柱搭设高度比原拟定钢管桩立柱高约3.1 m。采用通长钢管桩进行绑焊连接,绑焊条采用8 块复强板沿桩周均匀分布并满焊加强,焊缝高度大于6 mm。每侧梁端在支座处设两个支墩,由于张拉时支墩不仅承受梁体全部荷载,还承受预应力筋张拉产生的纵向力,为了确保作业安全,则采用通长φ60 cm 钢管桩接长至梁体底模作为支墩,并在两支墩之间采用[20 槽钢设横向连接系、支墩与原位制梁梁体设纵向连接系确保支墩施工过程中的稳定性。

(2)高位箱梁两端过渡段由于箱梁抬高,底模无法直接支撑于垫石上,在箱梁两端1.5 m 过渡段处采用在腹板处横向间距为0.3 m,其余位置纵、横向间距、步距均为0.6 m 的满堂碗扣支架,并采用通长剪刀撑加固。顶托上安设Ⅰ10 工字钢,工字钢顶设方木大楞,间距30 cm,方木大楞上再满铺厚竹胶板。碗口支架搭设需避开垫石上钢管支墩位置。

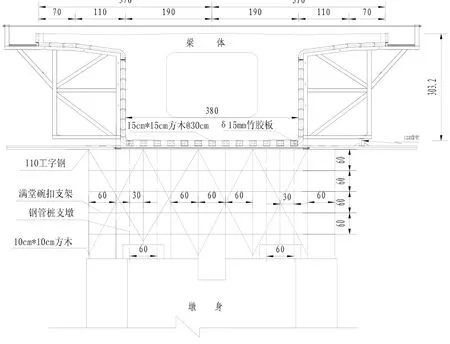

箱梁过渡段支架纵断面见图3,箱梁过渡段支架横断面见图4。

图3 箱梁过渡段支架纵断面图

图4 箱梁过渡段支架横断面图

4.2 制梁施工

为保证落梁吊挂系统钢绞线安装,在箱梁距梁端3.5 m处两腹板内采用φ16 cm 钢管各预留1 个孔道,孔道中心间距3.12 m。孔道若与梁钢筋相冲突,可适当移动梁钢筋位置,并在孔道周围采用螺旋筋加强。落梁后孔道采用梁体同等级混凝土塞填。

采用高位制梁后,需事先在墩身垫石上将支座中心线标出,并测量各角点标高。待落梁至梁底距垫石30 cm 时安装支座,根据事先测得标高调平支座,然后进行支座灌浆。在支座承受梁体重量前,进行梁底高差测量以及跨度测量,若同端梁体存在高差,则通过升降落梁油顶调平,确保支座受力均匀;若梁体位置有偏差,则用千斤顶组合调整箱梁的纵横向位置,调整到位后采用钢支撑对梁体进行限位,最后在支座灌浆料达到设计强度后将梁体缓慢落至支座上,完成体系受力转换。

5 高位落梁支架及吊挂系统安设与施工

5.1 支架系统

高位落梁支架系统下部基础共设计四个承台,承台沿箱梁纵向对称布置,共布置上下两层φ16 钢筋网片,网格采用C35 砼浇筑,承台顶面在上部钢管桩中心预埋带U 型锚筋的钢板,以便与上部钢管桩有效连接。每个承台下布置两根钻孔桩,钻孔桩和承台均采用陆地常规法施工。

支架系统上部结构采用φ60 cm 钢管桩作为立柱支立于承台预埋钢板上,钢管桩之间采用[20 槽钢进行剪刀撑形式连接,保证其整体稳定性。桩顶找平后焊接钢板,其上再焊接2HW400 型钢做为立柱横梁,横梁上铺双排单层贝雷片做为支架承重纵梁,采用[20 槽钢斜撑将贝雷片纵梁与型钢固定,防止贝雷片纵梁侧向倾倒,并在贝雷片两端头加设两道竖向[20 槽钢加强筋,确保安全。双排单层贝雷片纵梁上采用U 型卡扣连接顶部双层加强贝雷片横梁,共6 排之间采用标准45支撑架连接。

5.2 吊挂系统

高位落梁吊挂系统顶部为2.4 m 长HW400 型钢箱型纵梁,通过安装低松弛钢绞线及配套张拉油顶设备吊住箱梁底部腹板处形成高位落梁吊挂系统。

落梁油顶采用四顶单泵,在四个千斤顶间设置球形阀,确保四个千斤顶顶举力一致,采用无级升降调节,并在千斤顶的活塞外设有圆环形钢板套箍,随着千斤顶活塞的伸长而增加,随着干斤顶活塞的缩短而拆除,作为落梁施工中一道保险措施,确保整个落梁过程的安全。

5.3 落梁施工

落梁施工应在无雨和没有大风的白天进行,坚持宁慢勿快的原则。在落梁系统搭设好之后,张拉油顶受力,将梁底吊起,拆除梁端碗扣支架及双层贝雷片支架、钢管桩支墩,然后在支座处采用15 节20 cm 高HW400 型钢垫块支撑梁体,高度不足部分采用20 mm 钢板垫块。最后采用逐节拆除两端型钢垫块,逐次降落的循环法将高位梁落至桥位上。支架搭设完成,检查合格后,进行千斤顶、油泵安设,并将钢绞线从千斤顶穿至腹板底锚固,通过将梁体吊起,维持约6 h 对支架进行预压,同时检查钢绞线等张拉设备的可靠性。

落梁时由千斤顶的下工具夹片夹紧钢绞线,松开上工具夹片,主顶活塞向上顶进,活塞顶进到位后夹紧上工具夹片,主顶活塞继续向上前进约3 cm 将梁体吊起。将梁底钢垫块拆除1 节,打开下工具夹片,主顶活塞向下回缩约15 cm 梁体下落。待主顶活塞回缩至剩余行程3 cm 后,下工具夹片再次夹紧钢绞线,完成一次循环。重复以上步骤直至落梁至垫石顶以上30 cm 安装支座。支座准确就位后再次重复以上落梁步骤将梁落至桥位。箱梁落至桥位后,从上至下依次拆除落梁系统。

6 质量措施

6.1 测量质量保证措施

(1)对现浇箱梁施工用的测量仪器,按计量要求定期到指定单位进行校核,如果发现仪器误差过大,应立即送修并重新校核,满足精度要求后方可使用。

(2)施工基线、水准点、测量控制点,应定期校核,各项工序开工前,应校核所有的测量点。

(3)现浇箱梁施工过程中加强预压沉降观测及箱梁线型、标高的控制。

(4)强落梁过程中加强对梁两端高差及同侧梁底高差的控制。

6.2 模板及支架质量保证措施

(1)现浇箱梁使用的模板,应保证有足够的强度、刚度、平整度和光洁度并要装拆方便,要采用优质脱模剂涂刷模板表面。

(2)钢管桩立柱垂直度要求,确保钢管桩立柱顶标高一致,高差不大于2 mm。

(3)支架搭设过程中要确保焊接质量,经“加载验收”合格后,才可进入下道工序施工。

(4)模板、支架在使用过程中,派专人经常不定期检查,发现问题及时解决。

(5)拆卸模板、支架时,应依次按顺序拆除,小心轻放,分类堆放整齐。

7 技术安全及施工组织措施

7.1 技术安全保证措施

(1)落梁系统主要受力构件应按落梁过程中可能出现的最不利荷载(包括冲击荷载)进行检算并留有一定的安全储备。落梁用的设备千斤顶要按落梁过程中可能出现的最不利荷载进行选型,并在每个张拉油顶及油泵上增设截止阀,这样可有效对千斤顶进行双控。

(2)为防止出现梁端四个落梁千斤顶的不同步造成的梁体偏载,除采取四顶单泵、千斤顶间设球形阀外,还应在梁底设水准观测点并布设水平尺,由专人观测落梁过程中梁体两侧底板的下落情况,并在落梁过程中,随时通报两侧及两端的下落量,通过调节油顶,把两侧梁底的下落量差控制在2 mm 范围内,确保梁体不发生翻转、开裂现象;通过调节油顶,保证两端梁底起落高差控制在1 cm 以内,同时观察梁底与桥台基础的变位情况。

(3)在拆除贝雷梁、钢管桩过程中,必须系绳防护,防止在吊卸过程中晃动过大。

7.2 施工组织保证措施

(1)作业必须在无雨和无大风的白天进行,坚持宁慢勿快原则,严禁在恶劣的天气和夜间进行作业。

(2)在施工前,应编制作业指导书向现场技术人员进行技术交底,对张拉油顶等设备进行验收合格,整个施工过程加强各工序的合理控制。

(3)落梁操作应由专人统一协调指挥,每道工序由专人负责操作,落梁的设备要有专人保管并定期校核。

(4)在千斤顶的活塞外设有圆环形钢板套箍。随着千斤顶活塞的伸长而增加,随着千斤顶活塞的缩短而拆除,始终保证即使落梁千斤顶万一失灵,也能将冲击荷载控制在设计允许的范围内。

(5)落梁时,按每次下降约15 cm 进行,分多次循环作业,箱梁下落过程中随同千斤顶回落、钢绞线的伸长随时量测,确保同侧梁底高差保持在2 mm 以内。

(6)落梁过程中一定要确保四个千斤顶匀速下落,不要过快,且箱梁两端高差不宜太大,每次起落高差应控制在1 cm,使梁体的纵向斜度小于5‰。整个作业过程中严禁梁底站人或停放机械设备。

8 结束语

高位落梁施工是危险性较大的施工方法,必须对每一个施工环节充分考虑。施工中所采用的关键设备都应根据落梁过程中的最不利荷载组合进行设计;过程中的各项安全保障措施,则应根据桥位所处的周边环境及施工设备等因数综合考虑制定。本项施工是枢纽工程中一个重要节点工程,直接影响到沪昆下行改线的顺利开通,由于精心准备,认真控制,整个施工过程非常平稳,为今后同类施工积累了宝贵经验。