JC 型旁承检修中存在问题分析和改进建议

孙廷伟 上海铁路局合肥车辆段

宫 辉 上海铁路局上海铁路车辆工贸有限公司

1 JC 系列弹性旁承装车状况

JC 弹性旁承是目前我国铁路主型货车采用的双作用常接触弹性旁承,在转K2、K6 及转8B(8AB)型转向架中广泛使用,JC 系列弹性旁承可有效地解决快速运行条件下车辆欠载或空车状态下的车体摇头、侧滚、蛇行失稳问题,增强重载状态下车辆运行平稳性,改善转向架的曲线通过性能,是铁路货车下旁承发展的主要方向。

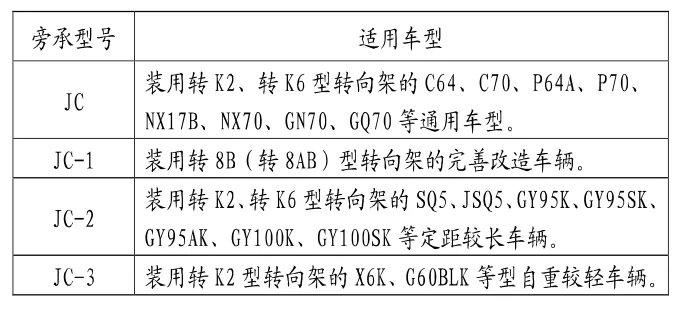

当前,JC 系列弹性旁承有JC 型、JC-1 型、JC-2 型、JC-3 型。JC 系列各型下旁承及对应的适用车型详见表1。

表1 JC 系列弹性旁承主要适用车型

其中,JC-1 型旁承与其它JC 系列(JC 型、JC-2 型、JC-3 型)弹性旁承相比有着明显不同的尺寸及性能参数,只能在装用转8B(转8AB)型转向架的完善改造车辆上使用,其特点是没有滚子,采用两级磨耗板的工作方式。本文主要以JC 型、JC-2 型、JC-3 型旁承为例进行探讨。

2 存在的问题

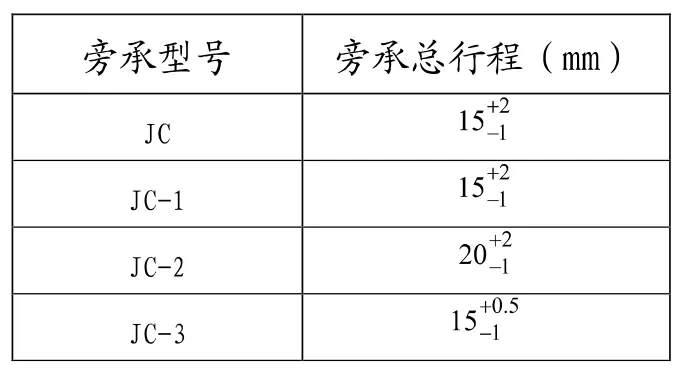

在JC 型旁承检修中,JC 型下旁承有几个A 类(关键)限度是必须严格控制的,它对车辆在运行中的品质起到重要的作用。其中,旁承磨耗板上平面至滚子上部的垂直距离(即旁承总行程)是一项最重要的限度指标(详见表2),该限度值直接影响车辆落成后弹性下旁承的工作性能。

表2 JC 系列弹性旁承及旁承总行程参数

根据现行的检修工艺要求,车辆检修时,JC 下旁承要从转向架上分解,送指定场所集中加修,并逐一测量旁承总行程。旁承总行程不足时,更换较厚的磨耗板或在旁承体下部加装垫板。根据实际检修情况,该调整办法存在以下几个问题:

(1)大量地将弹性旁承体上非金属磨耗板更换为新品。因为运用后的旁承体压缩后产生永久变形等原因,旁承总行程往往小于下限,必须用增加磨耗板厚度的方法调整该限度,实际形成了大量的磨耗板在达到限度之前就无法选配的现象,造成较大的浪费。

(2)在弹性旁承体与旁承座间加装调整垫板(新品不允许加装垫板),调整垫板厚度为2~5 mm,数量为1 块。在旁承体的下部加垫板,工序较为复杂,增加了工作量,需要动用压力设备,同时,会加大两侧板与旁承体间的剪切力,客观上增加了侧板与旁承体开裂的故障(运用中较多)。且多次拆装会使旁承座侧卡槽失效,导致旁承体容易从旁承座中松脱。

3 采取措施

目标:取消在弹性旁承体与旁承座间加装调整垫板调整旁承总行程的方法,通过修改旁承体、旁承座或相关配件的部分限度,加大原型时旁承总行程,进而选择在滚子轴与承载槽之间使用不同厚度调整垫片的方法,从而实现该限度方便灵活地调整。根据调整前的旁承总行程的大小,可以通过不同厚度的垫片(3 mm 和5 mm 两种规格),有效地实现限度的调整。但是,前提必须实现在原型时旁承总行程的增大。

增大旁承总行程,有如下三种方法可以实现。

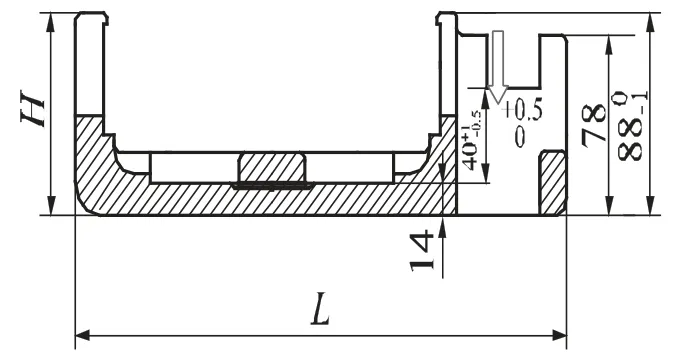

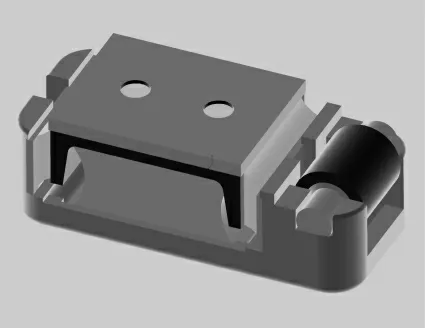

方法一:在原有的滚子轴承载槽向下(如图1,箭头方向)加深5 mm,从而增加5 mm 的调整余量。

通过计算和实际测量,滚子上平面与旁承座侧面凹槽顶部的距离为5 mm左右,如向下加深5 mm 的空间,就会使旁承座侧面凹槽顶部与滚子上平面持平或低于滚子上平面,从而影响滚子的正常工作。由于该部受旁承座侧面凹槽顶部高度的限制,不宜选用此种方法。

图1 JC 型下旁承旁承座结构图

方法二:增加非金属磨耗板的厚度。磨耗板与旁承体是靠旁承体顶板上的两颗凸起钉与磨耗板孔的过盈配合进行连接的(如图2)。如果要保证连接的状态良好,就必须保证有足够的配合空间,所以凸起钉的上平面至磨耗板的上平面不可以有太大的非配合面,规章规定为4 mm。如增加磨耗板的厚度,势必也要增加凸起钉的高度,否则会因为配合不足在运用中加速内孔的磨耗。所以在不改变现有磨耗板连接方式的情况下,该方法不可以很好地解决增加旁承总行程的目标。

方法三:增加旁承体顶板(如图2 黄色部分)厚度,采用在滚子轴下平面加装垫板的方法,方便灵活地调节下旁承上平面和滚子上平面之间的距离。

加大原型时旁承总行程是否会对车辆其他限度有影响呢?在正常使用情况下,摇枕旁承盒至少有1 块厚度不小于2 mm 的调整钢垫板,下旁承调整垫板总厚度为2~25 mm,数量为1~3 块。转K2型转向架下旁承上平面与下心盘上平面的距离(含磨耗盘)应为(86±2)mm,超限时可调整下旁承垫板。可见,该厚度的增加可以通过下旁承调整垫板的厚度减少来消除。实际检修中,下旁承调整垫板总厚度为10~20 mm 左右,数量为1~2 块。由此可见,该调整方法,不会对其他方面的限度造成影响。

根据滚子轴下平面的规格特点,垫片的形状应制作成“π 型”,使用使其向下卡在滚子轴的承台上,两侧向下的部分卡在滚子轴承台的内外两侧,并与之密贴,安装滚子轴之后,滚子轴下平面的侧台可以顶住垫片的内侧下脚,滚子轴压在垫片顶部,可以确保垫片不会向任何方向移动失效,使垫片的厚度起到调整的作用。

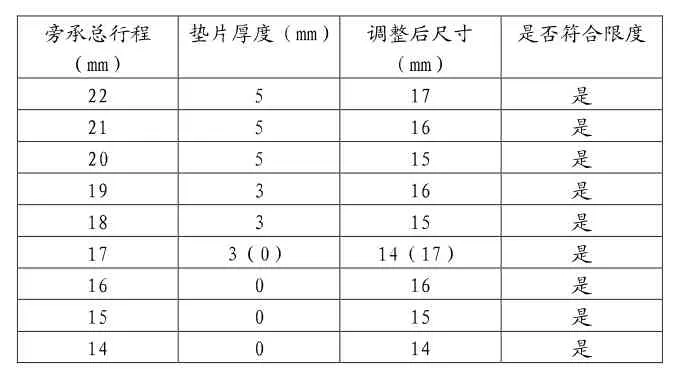

下面验证垫片的调整效果,垫片采用3 mm 和5 mm 两种形式,首先在生产旁承时增加顶板厚度5 mm,其他仍按原限度执行,新品时可以加一片5 mm 垫片,抵消顶板厚度的增加,使之符合限度;当运用磨耗后或旁承体产生变形降低后,可根据实际尺寸选用3 mm 垫片或不使用垫片。该调整方法的调整范围见表3。

表3 旁承总行程及垫片调整方法

新品时(22 mm)以及到14 mm(相当于未增加时的9 mm),可见通过两种不同(3 mm、5 mm)的垫片就可以在很大的范围灵活调整相对高度。更可以使磨耗较大但不到下限的磨耗板正常使用,对旁承体也不需要频繁分解组装,影响使用性能和寿命。

综上所述,方法三可以方便有效地实现旁承总行程的调整。其优点有以下几点:①方便检修。仅通过调整滚子轴下部垫板厚度,有效调整磨耗板上平面与滚子轴距离,方便快捷,节约成本和劳动力。②可以减少磨耗板的浪费,使没有到限的磨耗板都可以配以不同的垫片使用,直接节约生产成本。③取消旁承体下部垫片方法,可以减轻职工的劳动强度,避免对旁承体两侧板的剪切力,有效地减少侧板开裂的故障(运用中较多)发生,延长弹性旁承体的寿命。

4 结论

通过对影响限度的因素的分析发现,可以通过增加旁承体顶板厚度,配合不同厚度的滚子轴承台垫片的方法方便有效地解决旁承磨耗板上平面至滚子上部的垂直距离调整的问题。该方法不仅可以灵活方便调整限度,而且在磨耗板的使用、旁承体的寿命、人力物力成本投入等方面有着较大的优势。