CKA8013A/1 型数控不落轮车床故障分析处理探讨

胡忠华 上海铁路局徐州机务段

CKA8013A/1 型数控不落轮车床是用于修理内燃和电力机车不解体轮对的轮缘和踏面加工专用设备,是机车检修关键设备之一。该机床最大加工直径为Ф1250 mm,主传动采用摩擦传动,机床刀架为数控刀架,数控系统采用西门子802D 系统,定心方式为外轴箱,可一次完成轮缘、踏面仿行成型。由于该设备采用数控系统控制,摩擦轮架、轴向控制轮、外轴箱支撑、轨道前进和后退等机构及其锁紧装置均为液压和行程限位开关控制,机构互锁性强,在使用过程中,经常发生加工完复位时外轴箱支撑下降到位不能锁紧,活动导轨不前进或不后退,液压系统漏油和系统报警等故障。故障处理难度高、检修停时长,严重影响机车的检修和机车的周转。

1 外轴箱支撑复位不能锁紧故障分析及处理

故障现象:加工完后卸活,外轴箱支撑需回到原始位,当外轴箱支撑下降到原始位时不停止,反而上升,上升后又下降,往复运动。由于下降到原始位不能锁紧,以至不能进入到下一道工序,机床无法正常工作。

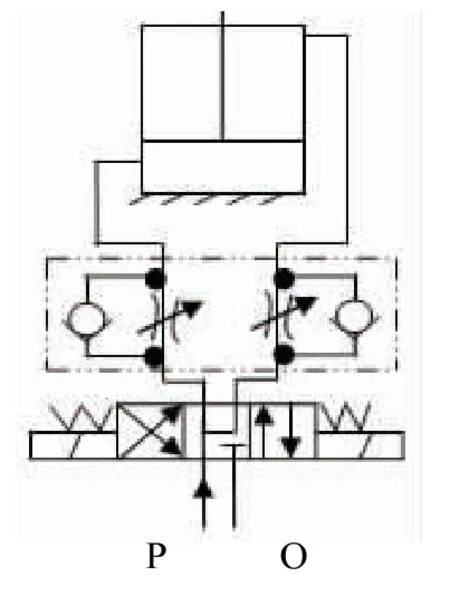

原因分析:外轴箱支撑要回到原始位,把操作开关打到下降位,左边电磁阀得电动作,如图1 所示,油缸上腔接通高压油,下腔油回油箱。当外轴箱支撑下降到原始位时,到位行程限位开关动作,左侧电磁阀失电,阀体回到中间位,此时活塞缸上下两腔都接通高压油,形成差动油缸,下腔压力大于上腔压力,由于夹紧机构锁紧力不足,造成外轴箱支撑又上升脱离原始位。由于此时操作开关是打到下降位,左边电磁阀得电又动作,外轴箱支撑又下降到原始位,造成下降--上升--下降,来回往复运动。

图1 外轴箱支撑油缸液压系统原理图

发生这种现象的主要原因是夹紧机构不能锁紧。造成夹紧机构不能锁紧的原因:一是夹紧头由铜材制成,与外轴箱支撑杆(钢材)锁紧时磨擦磨损,当夹紧头磨损到一定程度时,造成锁紧力不足;二是蝶形弹簧弹力不够,夹紧头推不到位。

处理方法:拆开夹紧机构检查夹紧头是否磨损到限;检查蝶形弹簧是否安装正确或疲劳;更换磨损到限的夹紧头或不良蝶形弹簧。

2 活动导轨不前进或不后退故障分析及处理

原因分析:活动导轨前进或后退具有十分严格的互锁功能。活动导轨不前进或不后退有以下几个方面原因:(1)左右刀架、轴向控制轮或摩擦轮架等部分行程开关不到位;(2)夹紧装置无动作,处于锁闭状态;(3)控制油路电磁阀不动作;(4)油泵供油压力不够;(5)液压管路泄漏。

排除方法:(1)检查判断相关行程开关状态是否到位。活动导轨不前进:检查左右刀架均开到原始位置,开关9SQ37、9SQ38、10SQ27、10SQ28 是否被压合;检查轴向控制轮下降到位, 行程开关6SQ16、6SQ17、6SQ18、6SQ19 是否闭合。活动导轨不后退:检查摩擦轮架升起在工作位,行程开关4SQ23、4SQ25 是否被压合;(2)检查判断轨道夹紧装置和液压伸缩油缸是否动作,检查油泵供油压力是否正常,液压管路是否泄漏。若正常,检查控制油路电磁阀是否动作。若不动作,手动推动电磁阀滑杆,故障若排除,继续检查电磁阀是否得电或阀杆卡死。

3 镟完轮后,活动导轨前进过程中被卡死故障分析及处理

故障现象:镟完轮后,活动导轨在液压缸驱动下由后轨道架内伸出,与前轨道架衔接。在前进过程中,左侧活动导轨被卡死,造成活塞杆顶弯和固定支座损坏。

原因分析:活动导轨需要来回伸缩,要求既有强度又有韧性,但由于其材质比钢轨的强度小,经常调车作业会造成活动导轨和后轨道碾边越来越突出,活动导轨前进时在液压缸驱动下造成阻碍,翘起被机车轮卡死,若操作者检查发现不及时,易造成活塞杆顶弯和固定座损坏。

排除方法:拆卸两侧活动导轨上磨床,把碾边磨掉;用磨光机把后轨道碾边磨掉;修复液压缸活塞杆和固定支座。

采取措施:制定机车通过不落轮车床时的要求。原则上只允许旋轮对的机车进入;机车以不超过3 km/h 的速度通过;机车通过时,应安排专人监控。维修人员加强巡视检查,定期修磨碾边,确保活动导轨运行顺畅。工作过程中操作人员认真操作、检查,发现不良情况及时停机报活,防止故障扩大。

4 液压系统漏油故障分析及处理

故障现象:(1)检查发现泵站油箱油位下降快,经常补油,最后查出一个隐蔽的单向阀密封磨损漏油;(2)摩擦轮锁死油缸漏油。(3)轴箱控制轮液压管路、接头漏油。

原因分析:(1)滤网未定期清洗更换,造成液压系统固体颗粒污染,导致密封件及配合件相互磨损;(2)安装修理质量不到位,液压元件内部存留型砂残留物、加工铁屑、密封残渣等;(3)油温过高;当油温经常超过60℃时,油液粘度下降,使内泄漏增大;特别是夏季油温超过70℃以上,密封圈膨胀、老化、失效,增大了摩擦力,使磨损加快,轴向转动或滑动部位产生泄漏。

排除方法及措施:(1)防止油液污染:定期清洗更换粗、精滤器;检查清洗液压油箱隔板过滤网,液压缸上应安装金属防护罩;液压元件安装前应清理干净;使用中定期检查液压油,一旦发现油液变质应立即清洗系统并换油;新油加入油箱前应经过静置沉淀,过滤后方可加入;使用3 个月后,需过滤一遍。(2)正确装配密封圈:装配密封圈时应在其表面涂油,如果需要通过轴上的键槽、螺纹等开口部位,应使用引导工具。对于有方向性的密封圈(如V、Y 型),装配时应将唇口对着压力腔,注意保护唇口,避免被划伤。安装组合密封件前应将密封件放在液压油中煮到一定温度;安装时应使用专用的导套和收口工具,并严格遵守厂家对密封件的安装说明。(3)控制油温,防止密封件变质:为了减少温升发热引起的泄漏,采用黏温特性好的工作介质,减少内泄漏。避免油温过高对系统的影响,建议安装冷却器,使系统油温控制在25~50℃之间。

5 数控系统故障分析及处理

(1)故障现象:控制屏显示左右刀架回参考点,但实际刀架没有到参考点。

原因分析:①轴箱控制轮接近开关坏;②架行程开关接触不良。

排除方法:①检查轴向控制轮下降到位, 行程开关6SQ16、6SQ17、6SQ18、6SQ19 是否闭合良好,更换不良开关。②检查左右刀架行程开关9SQ37、9SQ38、10SQ27、10SQ28 接触是否良好,更换不良开关。

(2)故障现象:控制屏显示NC1、NC2 报警,车床无法工作。

原因分析:在使用过程中,由于操作不当、电器线路松动造成接地、限位不良和滤清器堵塞等等原因引起数控系统报警。

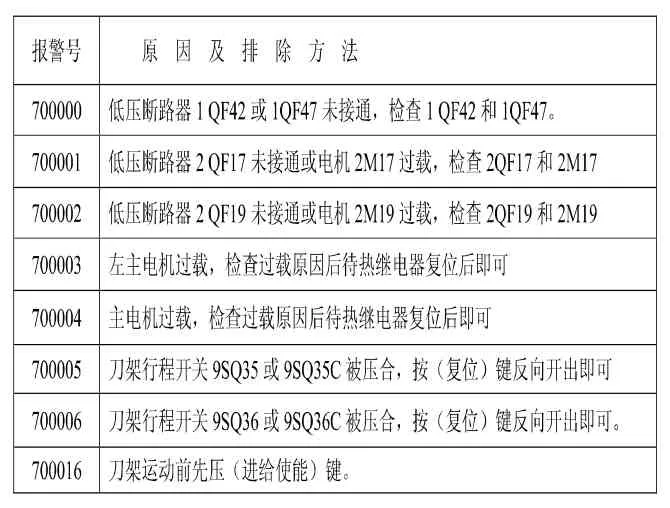

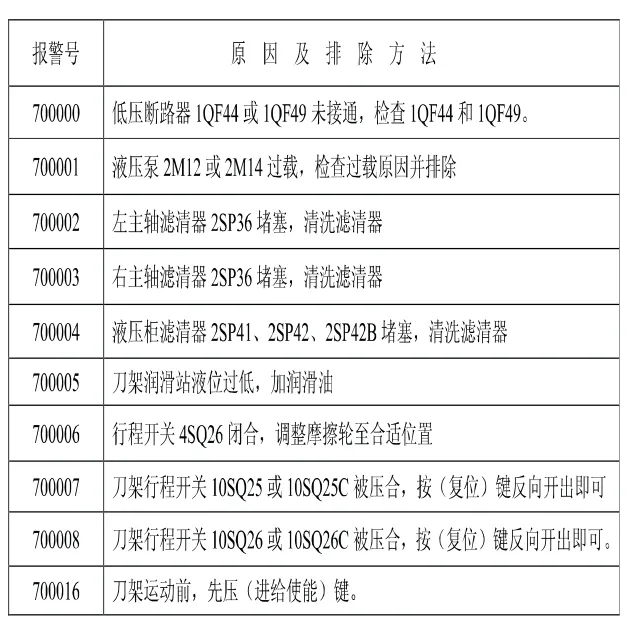

排除方法见表1、表2。

表1 NC1 报警原因及排除方法

表2 NC2 报警原因及排除方法

6 结束语

针对设备故障发生的原因不断进行深入分析、总结,提高了检修故障的能力,减少故障停时;认真执行有关预防措施,加强日常检查维护保养,及时更换不良元件,故障明显减少,满足了机车不落轮需求,提高了机车利用率,确保安全运输生产。