伤损钢轨无损加固技术及装备研究

张建强 同济大学(上海铁路局科研所)

钢轨是轨道交通运输系统的重要组成部件,是直接承受机车车辆各种荷载的部分。运营线上如果出现钢轨断裂就有可能造成列车脱轨、倾覆等重大行车安全事故。近年,高速铁路在全球得到了快速发展,成为世界各国交通运输业的主力军,我国业已成为世界上高速铁路运营里程最长的国家。随着列车速度的提高,铁路行车安全面临着一系列新的难题,钢轨伤损就是危及行车安全突出问题之一。

目前线路大多为无缝线路,由于轨温的变化使钢轨内部产生极大的温度力。尤其在低温时钢轨承受巨大拉力,此时在钢轨存在各种伤损缺陷的部位,特别是钢轨内部有核伤的时候,很容易发生裂纹甚至折断,高速铁路同样无法完全避免断轨的发生。因此开展在线伤损钢轨加固技术及装备研究对保障列车行车安全具有重要的现实意义。

1 目前国内伤损钢轨加固急救装置现状

目前在我国铁路所使用的伤损钢轨加固急救装置主要有两种类型:传统型急救器和钳式无损夹具型急救器。传统急救器型加固急救装置,由弓形夹具和普通夹板或鼓包夹板组成,施加给夹板的夹紧力是靠弓形夹具上的螺栓拧紧产生。其特点是结构简单、操作方便,但夹紧力小,并且不易保持,在列车动荷载作用下螺栓扭力矩衰减快。钳式无损夹具型加固急救装置,由钳式夹具和普通夹板或鼓包夹板组成,通过施加窜过轨底螺栓的扭力矩,得到对夹板的夹紧力,如图1 所示。与传统急救器型加固急救装置相比夹紧力有很大的提高,并设有螺栓防松装置。但是由于夹紧螺栓在轨底,形成悬臂梁,夹紧力仍然较小。

图1 钳式无损夹具型加固急救装置

2 伤损钢轨在线无损加固技术方案

2.1 主要功能分析

钢轨外部和内部伤损都有可能在车轮和温度应力作用下导致断轨,因此在线伤损钢轨加固急救装置必须具有以下功能:

(1)预防断轨:当发生钢轨伤损时,安装伤损钢轨加固急救装置预防钢轨断裂,保障列车按规定的限速或常速继续运行,保障行车安全。

(2)断轨应急处置:当线路突发断轨时,可快速应急加固,同时恢复正常的线路信号,使列车按规定的限速继续运行,待天窗点进行永久处理。

(3)多适应性:一是钢轨伤损对象的多适用性,能处理焊接接头伤损和多类型钢轨母材伤损;二是安装功能的多适用性,即能夹具安装、螺栓安装和胶接安装;三是对伤损、断轨发生位置的多适用性,当钢轨在长度方向任何位置发生伤损或断轨,能不受轨枕、扣件等轨道部件的影响,正常、快速地进行急救加固;四是能适用于有砟和无砟轨道,尤其要能适应无砟轨道不同型号轨道板使用。

2.2 伤损钢轨无损加固技术方案

根据伤损钢轨加固急救装置的功能要求、工作载荷和现场的安装条件,确定如下技术方案:采用双面搭板胶接接头的结构形式,利用双夹具紧固形式胶接加固,无损夹具采用弓形结构。该技术方案具有以下优点:伤损钢轨加固后可以常速开通线路,不影响运输组织;对伤损钢轨进行加固时,不改变原有轨道检测电路,如在处理加固长度范围内发生断轨,轨道电路显示红光带,确保列车运行的安全;使用弓形无损夹具,夹紧力大,无需钻孔加装胶接绝缘夹板,尽可能降低了对原钢轨母材的影响,消除了螺孔裂纹、伤损加剧等可能的不利影响;利用胶接绝缘技术和工艺提高伤损钢轨加固接头的性能。

3 新型钢轨伤损无损加固急救装置设计

通过对各类钢轨伤损如铝热焊、气压焊、接触焊接头及钢轨母材和各型各种轨道位置如伤损在轨枕处、枕木孔中间等基本特征,尤其对各型无砟轨道不同型号轨道板的现场调查分析,确定相应加固措施。开展了适应快速加固的绝缘夹板、夹具的研究,包括断面尺寸、长度及强度的检算,夹具紧固机构研究及紧固力计算和测试,夹板与夹具的配合分析等;对无损加固急救装置进行了绝缘设计,包括绝缘方案、绝缘材料和方式、绝缘层的强度,绝缘性能的测试等。伤损钢轨加固急救装置在轨道上安装后,夹板与钢轨间的静摩擦力(整体剪切力)是考核装置整体结构强度的主要指标,必须进行加固急救装置性能试验。

3.1 整体结构

加固急救装置在轨道上安装后,可用轨道接头阻力即整体静摩擦力(剪切力)来作为考核装置整体结构强度的指标之一,当进行断轨加固或伤损钢轨加固后断裂时,加固急救装置与钢轨形成了典型的轨道接头结构形式。夹具、螺栓提供给楔形夹板的夹紧力在钢轨下颚和轨底斜坡作用面上将产生静摩擦力,或在钢轨下颚、轨底斜坡和轨腰都与夹板胶合面上产生夹板胶接的抗剪力。

胶接剪切力的计算依据:

夹板与钢轨胶接后,在不产生两胶合面剥离力的情况下,胶合层的剪切力与胶粘剂的胶合强度和胶合面积有关。在胶合强度一定时,剪切力与胶合面积成正比。

QH=τ·S式中:QH--胶接剪切力;

τ--胶粘剂胶合剪切强度;

S--胶合面积。

3.2 夹板结构设计

加固急救装置选择目前常用的双面搭板接头结构形式,其中夹板是此结构的重要部件之一。在进行夹板的研究、设计是需考虑受力形式、抗弯强度、夹板长度、胶接方法等。

3.2.1 受力分析

加固急救装置安装在线路上时,夹板所承受的工作载荷有:传递螺栓或夹具的夹紧力,与钢轨之间产生静摩擦力或胶接整体剪切力;承受钢轨弯曲产生的弯矩。根据其受力的特点和需要,确定了能满足胶接要求的楔形夹板的结构,其表层与钢轨接触面为胶接绝缘层。

绝缘夹板通过夹具所施加的夹紧力,在钢轨下颚和轨底斜坡上获得作用点和方向明确的正压力,并能保证这一正压力随着夹具所施加夹紧力的增大而增大,从而在受力面上得到结构所要求的摩擦阻力;而当采用胶接加固时,在钢轨下颚、轨底斜坡和轨腰都与夹板胶合,最大可能地得到胶接面,大大地提高夹板胶接的抗剪强度。

3.2.2 抗弯强度

夹板的抗弯强度是加固急救装置的重要的强度指标之一。它与夹板的断面尺寸有关,断面尺寸的设计决定了夹板构件的断面面积、水平惯性矩和垂直惯性矩。该夹板为可适用铝热焊(大焊筋)接头加固的内凹外平夹板结构形式。内凹适用于铝热焊(大焊筋)接头的加固,外平能提供夹具安装时的足够空间位置。内凹产生的变截面采用足够的弧线顺接,不易出现应力集中。

3.3 胶接方法研究和胶接剂选择

3.3.1 胶接剂选择

根据伤损钢轨无损加固的特点,研制了改性环氧树脂胶粘剂。该胶粘剂具有粘接力大、机械物理性能好、固化时收缩率小、尺寸稳定、隔热、绝缘和耐受各种介质的侵浊的特点。

通过在环氧树脂中添加耐热性工程塑料来提高胶粘性能,在环氧胶粘剂中加入无碱玻璃纤维布提高胶接强度。其力学性能好,水解度低,是一种良好的增强材料,对胶粘物理机械性能影响很大。不仅可以提高胶的抗冲击能力,而且可以制成有载体的胶膜,在胶接接头中形成胶线,保证所需的厚度,同时起到绝缘行程增加作用,使绝缘性能更可靠。

3.3.2 胶接方法

急救夹板要具有胶接和螺栓加固、夹具加固三种安装方式的功能。由螺栓加固、夹具加固所采用的楔形结构的受力形式可知,为保证通过夹具、螺栓所给的夹紧力,在钢轨下颚和轨底斜坡上获得作用点和方向明确的正压力,夹板与轨腰不能受力,保持一定的间隙。当进行胶接时这一间隙由胶粘剂来填充。

间隙的宽度即胶层厚度对于胶接质量的影响起着重要的作用,它不仅关系到胶接的强度的高低,而且影响接头的绝缘的可靠度。在一般情况下,胶接强度随着胶层的厚度的减少而提高,胶层愈薄,强度愈高。因此为保证胶接强度,间隙宽度即胶层厚度的控制设计成为结构设计的关键。胶接方法采用由工厂胶接加现场胶接共同实现:先在工厂按照加热固化胶接工艺生产绝缘胶板,再到施工现场利用胶粘剂进行常温固化胶接。

3.4 无损夹具的研制

3.4.1 工作载荷确定

夹紧力:为使夹板与钢轨受力分布均匀,夹紧力作用于钢轨螺栓孔中心线,垂直于夹板外表面。

倾覆力矩:夹紧力距离轨底一定高度,在夹具底板处产生的力矩。

3.4.2 结构设计

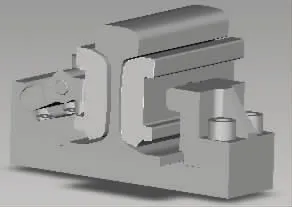

夹具设计时充分分析了其工作载荷情况以及安装条件,必须提供足够的夹紧力以满足整体剪切力要求,同时为适应无砟轨道不同轨道板的结构尺寸,必须尽可能减小夹具在轨底的结构尺寸,还要有可靠的防松措施,防止夹紧力失效。经反复推敲和实验,设计了形铰接式增力组合夹具(见图2)。

图2 夹具设计效果图

3.4.3 设计原理

弓形铰接式增力组合夹具工作原理为:通过施力机构,利用底板的弹性变形反力作为夹紧力。为实现夹紧力的最大化,充分利用材料的力学性能指标,利用铰接机构实现增力。铰接式增力机构根据力的分解原理,利用力在大角度方向对称的两个分力倍增的特点,大大提高了夹紧力。表1 是计算所得的两种不同夹紧机构操作施力与夹紧力的对比。

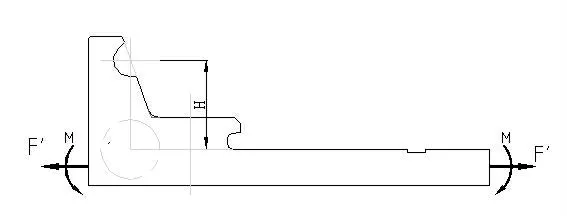

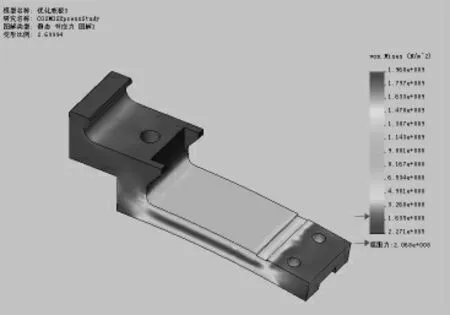

3.4.5 关键结构设计校核

底板的弹性变形产生作用于轨腰的夹紧力,其受力情况见图3。底板的受力情况最不利,由于受轨底空间高度的限制,很难通过合理截面设计提高其抗弯截面系数。为了尽可能减小其体积(重量),选用了高强度的调质钢42CrMo,经热处理,该材料的屈服强度σs 可达950 MPa。

表1 不同型式夹具作用力比较

图3 底板受力图

其中M=F′×H,其抗弯截面系数W为W=1/6×bh2=1.5×10-5(m3),底板在其中部为最大变形位置,当其承受工作载荷时,其最大倾角为1.83°扰度为2.4 mm(见图4)。

图4 力-形变图

4 室内整体剪切试验

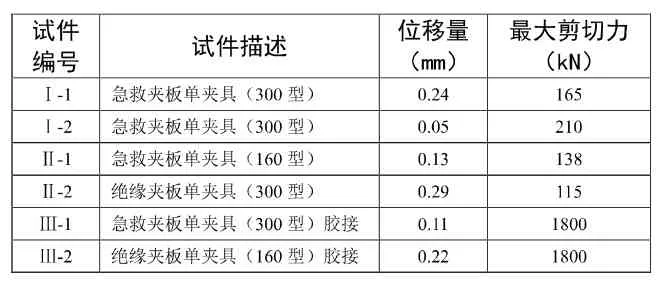

为验证总体结构理论计算与现场使用条件的吻合度,参照胶接绝缘接头的整体剪切试验方法(如图5 所示),在同济大学轨道结构实验室的5000 kN 液压压力机上对不同形式的试样进行整体剪切试验,试验结果见表2。

图5 整体剪切力试验

表2 整体剪切试验数据汇总

从实验数据可以得出:①非胶接伤损钢轨加固急救装置最大整体剪切力210 kN,最小整体剪切力115 kN,其最小整体剪切力达到设计要求,但整体剪切力受不同安装条件(摩擦系数)影响较大;②胶接安装伤损钢轨加固急救装置最大整体剪切力1 800 kN,不受安装条件及安装夹具影响。

5 结束语

采用双夹具紧固双面搭板胶接技术的在线伤损钢轨加固急救装置,为现场在线处理伤损钢轨提供了有效手段,特别对使用Ⅱ型轨道板的无砟轨道具有很强的实用性。经过实验室检测和现场试用,能满足线路钢轨伤损加固处理的需要。