一种环保型钢筋阻锈剂的研制及机理探讨

耿春雷,刘艳军

(北京建筑材料科学研究总院有限公司,固废资源化利用与节能建材国家重点实验室(筹),北京 100041)

1 前言

20世纪是钢筋混凝土的时代,钢筋混凝土作为一种结构材料,广泛应用于桥梁、建筑物、高架桥、堤坝、海底隧道和大型海洋平台等各种建筑与土木工程结构物,成为现代社会发展进步的标志。与此同时,钢筋混凝土构筑物因耐久性问题产生的破坏比比皆是,触目惊心,给人民生命安全带来重大隐患。如“海砂屋”引起的惨剧就在世界各地接连发生,不仅给社会可持续发展带来严重影响,而且还涉及到严重的资源和环境等重要问题。解决混凝土中钢筋的锈蚀问题一直是混凝土材料与工程技术开发的重要任务[1]。

在混凝土中添加阻锈剂是防止或延缓混凝土中钢筋腐蚀的有效途径之一[2,3]。钢筋阻锈剂具有以下优点:一次性使用而长期有效;施工简单、方便,节省劳动力;使用范围广泛,特别对氯盐环境有效。但是钢筋阻锈剂也有一些局限性,例如不宜在酸性环境中使用,因其成分大都是化学物质,有些品种不适合于在饮用水系统中使用。

笔者从钢筋阻锈剂的阻锈机理出发,研发出一种环保型钢筋阻锈剂——GCI系列钢筋阻锈剂,由于其不含具有致癌作用的亚硝酸盐,是环保型钢筋阻锈剂。

2 试验方法

2.1 试验材料

试验中采用的主要原材料为:(1)GCI钢筋阻绣剂;(2)普通硅酸盐水泥;(3)纯净水;(4)建筑用的A3光圆钢筋;(5)工业氧气;(6)丙酮、酒精、氯化钠等分析纯化学试剂。

2.2 过滤水泥净浆法

过滤水泥净浆试验是参照美国ASTMG180[4]的标准设计的,主要用于钢筋阻锈剂组分之间协同作用的研究,及钢筋阻锈剂效果的初步评价,其试验步骤如下:

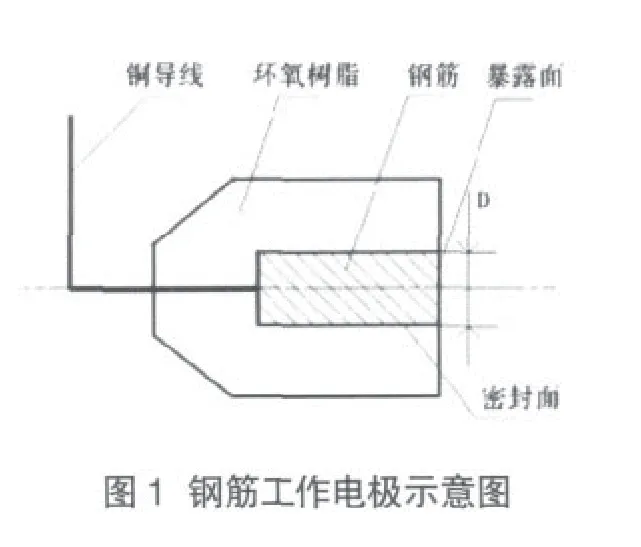

(1)采用建筑用的A3光圆钢筋,加工成直径d=7mm的试样,按照图1所示, 以其中一个端面为工作面,另外一端用导线引出,侧面使用环氧树脂涂封,试验中需要制备四个钢筋工作电极。钢筋工作电极在使用前用金相砂纸逐级抛光,纯净水清洗之后,用丙酮、酒精清洗除油,然后进行干燥,备用。

(2)将5000g水和1000g普通硅酸盐水泥混合,搅拌60min,制成水泥净浆溶液,然后进行过滤。

(3)在过滤后的水泥净浆溶液中, 添加20g氢氧化钙,再搅30min,进行过滤,除去多余的沉淀物,制成过滤水泥净浆溶液,备用。所得到的过滤水泥净浆溶液的pH值约为12。

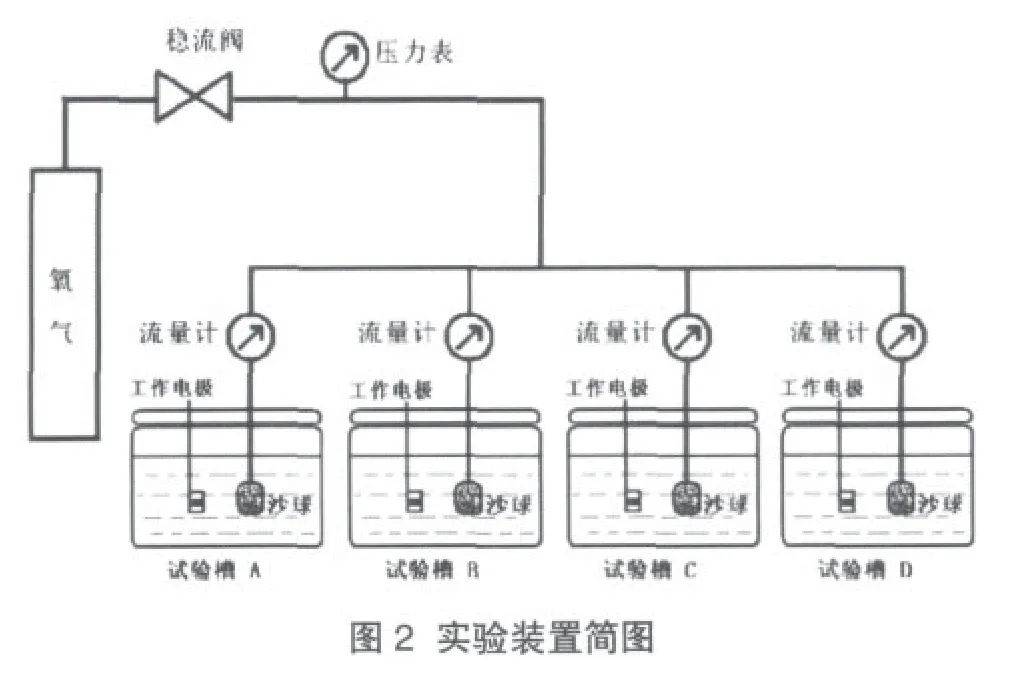

(4)搭建一个如图2所示的标准电化学池,在四个电化学池中,分别放入钢筋工作电极,然后向每个电化学池加入900mL过滤的水泥净浆溶液并添加阻锈剂,而后通入氧气,气体充入速率不低于60cc/min,持续24h。

(5)在每个电化学池中添加26g氯化钠,溶液的氯离子浓度为0.5mol/L,继续充入氧气4h。

(6)使用CS300电化学测试系统,以不锈钢片为辅助电极,饱和甘汞电极为参比电极,和钢筋工作电极组成的三电极系统,进行线性极化测量,动电位扫描范围为相对开路电位-20mV到+20mV,扫描速率0.167mV/s,记录相应的动电位极化曲线,通过Sten-Geary公式(Icorr=B/Rp)计算出腐蚀电流密度Icorr,最后按照公式1计算阻锈剂的缓蚀效率η。

式中 Icorr 为不掺加阻锈剂时钢筋的腐蚀电流密度;

Icorr’ 为掺加阻锈剂时钢筋的腐蚀电流密度。

关于过滤水泥净浆试验的说明:由于试验中采用的模拟混凝土孔溶液为过滤水泥净浆而不是采用分析纯化学试剂配制,这样能够更接近混凝土孔溶液的成分,但同时带来的问题是过滤水泥净浆溶液的成分受水泥的影响很大,所以在每次试验中都要采用一个不掺阻锈剂的试样的腐蚀电流密度(一般腐蚀电流密度在1~3μA/cm2)作为对比,将掺阻锈剂试样的腐蚀电流密度与之相比较,计算阻锈剂的缓蚀效率。

3 结果与讨论

3.1 阻锈剂组分间的协同作用

阻锈剂技术的近代发展,与阻锈物质间存在协同作用有密切关系。两种或两种以上阻锈剂混合使用(或者阻锈剂与其它物质混合使用)而使阻锈效果加强的现象,称为阻锈剂的协同效应。这种协同效应并不是简单的加和,而是相互促进的结果。利用协同作用,可以用较少的阻锈剂获得较好的效果,可以扩展阻锈剂的寻求范围并解决单组分阻锈剂难以克服的困难[5]。所以在本研究中首先研究了各种类型阻锈剂之间的协同作用。

3.1.1 吸附膜型阻锈剂和氧化膜型阻锈剂的协同作用

试验中选择了最有代表性的有机铵盐作为吸附膜型组分,亚硝酸钠作为氧化膜型组分。有机铵盐和亚硝酸钠复配后的缓蚀效率如表1所示。

从表1中看出,当有机铵盐和亚硝酸钠进行复合时,各配比的阻锈效率都高于相同浓度单独使用有机铵盐时的阻锈效率,并且缓蚀效率随着亚硝酸钠含量的增加而增加,BY-4和BY-5的缓蚀效率超过90%,说明有机铵盐和亚硝酸钠之间有一定的协同作用,并且起主导作用的是亚硝酸盐的氧化膜。

表1 有机铵盐和亚硝酸钠复配后的缓蚀效率

分析其阻锈机理为:首先是亚硝酸钠的氧化作用在钢筋表面形成一层钝化膜,而后是在钝化膜的薄弱环节,有机铵盐中N原子与金属表面形成N—Fe键表现出好的亲合力,能在金属表面形成牢固紧密的保护膜[6],以减少腐蚀介质与金属接触的机会。

3.1.2 吸附膜型阻锈剂和吸附膜型阻锈剂的协同作用

试验中选择了最有代表性葡萄糖酸钠作为吸附膜型组分。有机铵盐和葡萄糖酸钠复配后的缓蚀效率如表2所示。

从表中看出,当有机铵盐和葡萄糖酸钠进行复合后,其缓蚀效率都在80%以上,并且随着葡萄糖酸钠的增加而增加,主要原因是葡萄糖酸根在钢筋表面的螯合效应产生的吸附膜[7],要强于有机铵盐N-Fe键在金属表面形成的吸附膜。BP-3样品和BP-4样品的缓蚀效率都达到90%,以BP-4样品的缓蚀效率最高,其大小为93.4%,说明它们之间具有非常好的协同作用。

表2 有机铵盐和葡萄糖酸钠复配后的缓蚀效率

3.1.3 吸附膜型阻锈剂和沉淀膜型阻锈剂的协同作用

沉淀膜型组分主要有硅酸钠,所以试验中选择了硅酸钠和有机铵盐进行复配,缓蚀效率如表3所示。

从表中看出,有机铵盐和硅酸钠进行复合时,其缓蚀效率随着硅酸钠的增加先增加后减小,BG-3样品的缓蚀效率最高,其大小为91.7%。

当硅酸钠较少时,在钢筋表面形成不完整的沉淀膜[8],此时由于有机铵盐中N原子与金属表面形成N—Fe键,能在金属表面形成牢固紧密的保护膜从而使得缓蚀效率高于单独使用的缓蚀效率。随着硅酸钠量的增加,生成不溶性的硅酸铁凝胶和CaSiO3,在钢筋表面形成的沉淀膜过厚,虽然能够阻滞阳极过程,但此过程破坏了形成N—Fe键的过程,所以使得缓蚀效率降低。

表3 有机铵盐和硅酸钠复配后的缓蚀效率

从上面的有机铵盐和不同类型阻锈剂的复配来看,它们对腐蚀电位的影响没有太大的规律,所以腐蚀电位只能作为一个参考不能作为阻锈剂筛选和评价的标准。

3.2 GCI系列钢筋阻锈剂的设计

传统型的亚硝酸盐具有很好的缓蚀效率,但是由于其致癌作用限制了其广泛应用,20 世纪80年代以来,环境友好型阻锈剂开始发展[9]。 在阻锈剂组分协同作用研究的基础上,选用了有机铵盐、亚硝酸盐、硅酸钠、葡萄糖酸钠等作为主要组分,研制出了GCI-2和GCI-4不含亚硝酸盐的环境友好型阻锈剂。

采用过滤水泥净浆的方法对市场上常用的MCI环保型阻锈剂、亚硝酸盐以及GCI系列钢筋阻锈剂的效果进行对比,其缓蚀效率如下图3所示。

从图中看出,各种阻锈剂的缓蚀效率均达到90%以上,并且以亚硝酸盐最高,其他阻锈剂略低,同时可以看出GCI-2和GCI-4的缓蚀效率要高于市面上的MCI环保型阻锈剂。说明GCI系列钢筋阻锈剂具有优异的阻锈效果。

3.3 JD阻锈剂的阻锈机理

阻锈剂组分通过各种成膜(钝化膜、沉淀膜和吸附膜)作用在钢筋表面形成一层钝化加吸附的复合保护膜,使得钢筋与外界腐蚀介质隔离,从而实现防腐的效果。其作用效果主要来自于三个方面:

(1) GCI阻锈剂中的氧化组分或者溶液中溶氧的氧化作用,在钢筋表面形成一层钝化膜,达到隔离腐蚀离子的效果。

(2) 氯离子是引起混凝土中钢筋腐蚀的主要因素之一,它可以穿透钢筋表面的氧化物保护膜,活化钢筋并引起腐蚀。阻锈剂中含有- C =N - 双键,具有给电子的能力,也可以给金属表面空的d轨道提供电子而形成配位键,即形成π键吸附,可以比Cl-更容易吸附到钢筋表面,从而达到保护钢筋的目的。

(3)葡萄糖酸根离子能够与金属铁形成配位键,能够在钢筋表面形成一层稳定的难溶性的螯合物保护膜。另外,这层膜能够吸附其它的憎水性物质,在螯合物表面形成一层憎水性薄膜,增强了对有害离子的屏蔽作用,从而增强了对钢筋的保护作用[10]。GCI系列钢筋阻锈剂的阻锈机理总结如下表4所示。

表4 GCI系列阻锈剂阻锈机理

这种复合保护膜对钢筋的保护作用可以用下图4进行说明。

由图4(a)可以看出,未掺加阻绣剂的试件内, Cl-到达钢筋表面以后,可以穿透钢筋表面的氧化物保护膜,使钢筋表面发生腐蚀,最终由于钢筋腐蚀产物的体积增加,引起混凝土的开裂。而由图4(b)可以看出,Cl-到达钢筋表面以后,不容易穿透保护膜,从而保护了钢筋不被氯离子侵蚀。GCI钢筋阻锈剂主要不是阻止环境中氯离子进入混凝土中,实质是通过在钢筋表面形成保护性的防护层,抑制氯离子对钢筋表面钝化膜的破坏,从而达到延长结构物使用寿命的目的。

5 结论

通过GCI系列钢筋阻锈剂的研制及机理探讨得出以下的结论:

(1)阻锈剂组分之间的协同作用是扩展阻锈剂的寻求范围并解决单组分阻锈剂难以克服的困难的有效途径;

(2)GCI系列钢筋阻锈剂的阻锈机理是在钢筋表面形成复合型保护膜,隔离钢筋与腐蚀离子,降低钢筋的腐蚀速率;

(3)GCI系列钢筋阻锈剂的阻锈效果虽然略低于亚硝酸盐,但是要高于市场上的同类产品,是一种优秀的环保型钢筋阻锈剂。

[1]洪定海. 混凝土中钢筋的腐蚀与保护 [M]. 北京:中国铁道出版社, 1998:1-184.

[2]Saraswathya V, Song H W. Improving the durability of concrete by using inhibitors [J]. Building and Environment,2007(42):464–472.

[3]Ormellese M, Berra M, Bolzoni F, et al. Corrosion inhibitors for chlorides induced corrosion in reinforced concrete structures [J]. Cement and Concrete Research, 2006(36):536– 547.

[4]ASTM: G180—04 Standard Test Method for Initial Screening of Corrosion Inhibiting Admixtures for Steel in Concrete [S].West Conshohocken, United States: ASTM international,2004.

[5]张天胜. 缓蚀剂 [M]. 北京: 化学工业出版社, 2002:1-493.

[6]任晓光, 谢云峰, 宣征南. 复合型缓蚀剂的缓蚀性能 [J].化工进展, 2007,26(4 ):577-579.

[7]李建华, 赵冰, 杜荣归, 等. D—葡萄糖酸钠对模拟混凝土孔隙液中钢筋的缓蚀作用 [J]. 功能材料, 2007,38 (3):509-511.

[8]李海华, 吴家全, 衣守志. 硅酸钠缓蚀剂的研究现状与展望 [J]. 杭州化工,2007,7 (2):17-19.

[9]Ngala V T, Page C L, Page M M. Corrosion inhibitor systems for remedial t reatment of reinforced concrete.Part 2:sodium monofluorophosphate [J]. Corrosion Science,2003,45:1523-1537.

[10]封孝信, 阚欣荣. 新型钢筋阻锈剂的作用机理[J]. 河北理工大学学报(自然科学版), 2009, 131(14):90-93.