泵送混凝土技术与超高泵送混凝土技术

余成行,师卫科

(北京市中超混凝土有限责任公司,北京 100024)

0 前言

泵送混凝土,是指混凝土拌合物坍落度不低于100mm 并用泵送施工的混凝土(JGJ/T55-2000);可在施工现场通过压力泵及输送管道进行浇筑的混凝土(JGJ/T55-2011)。

泵送混凝土技术1927 年创于德国,现成为建筑施工的重要技术手段,广泛应用于各类土木、建筑工程中。德国是欧洲混凝土泵发展最快的国家,对混凝土泵的发展和改进做出了很大贡献,技术先进,是混凝土泵和泵送技术主要出口国之一。1927 年德国Fritz.Hell 设计制造了第一次获得成功应用的混凝土泵;20 世纪50 年代中期,德国Torkret 公司发展了以水为工作介质的混凝土泵,进入新的发展阶段;1959 年德国Schwing公司生产出第一台全液压的混凝土泵,液压驱动,功率大、振动小、排量大、运输距离远并可实现无级调节;20 世纪60 年代中期研制了混凝土泵装载车,混凝土泵由固定式发展为移置式,更加灵活机动,为了浇筑和布料方便,又加装了可以回转伸缩的布料杆。德国生产的最大功率的混凝土泵,最大排量为159m3/h,最大水平运距1600m,最大垂直运距400m,是目前世界上最大的混凝土泵之一。

国内在20 世纪50 年代从国外引进泵送混凝土技术,但缺少混凝土泵,设备不配套以及技术、管理上的原因,在施工中无大规模推广。20 世纪60 年代,上海重型机器厂生产了仿原苏联C-284 型排量40m3/h 的固定式混凝土泵;20 世纪70年代,自行研制活塞式泵,同时,大量进口日本和前联邦德国的混凝土泵,原第一机械研究所和沈阳振捣器厂合作研究,于1975 年试制成功排量为8m3/h 的HB-8 型固定式活塞泵。从1980 年开始,在对泵送混凝土施工技术试验研究的基础上,我国从德国、日本、美国等国家大量引进大批混凝土泵、搅拌设备、搅拌运输车以及大型搅拌站,才大量采用泵送混凝土施工方法。目前,国内混凝土泵车生产企业有十余家,主要集中在中联重科、三一重工、辽宁海诺、安徽星马、上海普斯特等企业,泵车型号有多种,泵送高度从20 到50 多米,目前生产的混凝土泵车大多集中在47 米以下。

0.1 泵的发展特点

(1)发展液压活塞式混凝土泵是主流。发展大体经历了从活塞式泵到挤压式泵再到活塞式泵、从机械式到液压式、从低压到高压、从固定式到拖式再到汽车式的演变过程。

(2)发展带布料杆的汽车式混凝土泵车。此种泵车移动灵活,布料浇筑便捷。

(3)提高混凝土泵的输出压力。由于混凝土中复合胶凝材料的大量使用,混凝土拌合物的黏度增大,给泵送增加的难度越来越大,同时,轻集料混凝土的特点也决定了小坍落度混凝土在泵送过程中出现的可能性,泵送阻力较大情况下的混凝土要求混凝土泵的输出压力高、阀门密封性能好、输送管耐高压。

(4)提高混凝土泵的工作可靠性和效率。

0.2 超高泵送

超高泵送混凝土技术一般是指泵送高度超过200m 的现代混凝土泵送技术。对于高度大于200m 的高强混凝土超高层泵送来说,因泵送压力过高,混凝土强度高、黏度大,泵送施工尤其困难,给整个施工浇筑过程带来一系列有待探讨的技术难题。超高泵送混凝土技术已成为超高层建筑施工技术不可缺少的一个方面,并且已成为一种发展趋势而受到各国工程界的重视。不断研究高强混凝土的超高泵送技术,对于提高超高层建筑施工质量及施工效率具有相当的实用价值和经济意义。

1 泵送过程分析

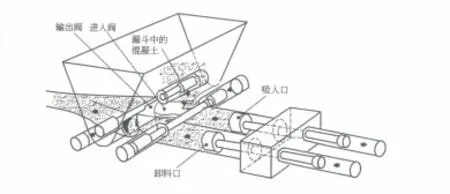

图1 活塞式混凝土泵示意图

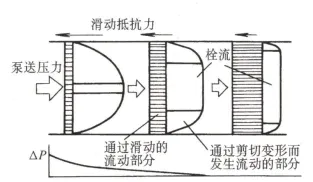

图2 混凝土泵管内流动模型

泵送过程的实质是:

(1)通过泵管时,由于材料产生部分密实和摩擦的影响,在流动方向上产生压力梯度。

(2)泵的压力大小满足压力梯度要求。

(3)材料必须能传递足够的压力来克服管道的所有阻力。

(4)混凝土的所有组分中,只有水才能在自然状态下可泵,所以,只有水才能传递压力。

由此可以分析混凝土产生堵塞的可能主要是:

(1)离析。

(2)细颗粒含量太高,(内聚力过大导致)拌合物的摩擦阻力大,活塞通过水传递的压力不足以推动混凝土。

(3)水脱离了拌合物,压力无法传递。

在泵送过程中,混凝土拌合物的性能会发生一定变化,原因是水分的迁移和气体的压缩。因此,在泵送混凝土配合比设计时,重要的目标之一就是在最小空隙的拌合物中产生最大的内摩擦阻力以及用比表面积小的骨料,以使管壁的摩擦阻力最小,根本解决方法之一就是调整混凝土材料的颗粒组成使其具有合理的级配。

图3 泵送混凝土在泵压下性能变化分析示意图

2 可泵性的评价与指标确定

一般情况下,混凝土具有较好的可泵性是指:混凝土在泵送过程中具有良好的流动性、阻力小、不离析、不易泌水、不堵塞管道等性质。可泵性主要表现为:流动性和内聚性。流动性是能够泵送的主要性能;内聚性是抵抗分层离析的能力,即使在振动状态下和在压力条件下也不容易发生水与骨料的分离。

2.1 泵送混凝土的要求

通常情况下,泵送混凝土的要求是:

(1)混凝土与管壁的摩擦阻力要小,泵送压力合适,否则:

a.输送的距离和单位时间内输送量受到限制;

b.混凝土承受的压力加大,混凝土质量会发生较大改变。

(2)泵送过程中不得有离析现象,否则:粗骨料在砂浆中处于非悬浮状态,骨料相互接触,摩擦阻力增大,超过泵送压力时,将引起堵管。

(3)在泵送过程中(压力条件下)混凝土质量不得发生明显变化。

a.本来泵压足够,但浆体保水差、骨料吸水率大,在压力条件下,水分向前方迁移和骨料内部迁移,使混凝土浆体流动性降低、润滑层水分丧失而干涩、含气量降低,局部混凝土受到挤压密实,引起摩擦阻力加大,超过泵送压力,引起堵管;

b.本来因输送距离和摩擦阻力原因造成泵压不足,同时浆体流动性不足,拌合物移动速度过缓,混凝土承受压力时间过长,持续压力条件下,保水性好的混凝土虽然无水分迁移但引起含气量损失,使局部混凝土受到挤压而密实并丧失流动性,摩擦阻力进一步加大,泵压更为不足,引起堵管。

2.2 可泵性评价方法

国内主要采用坍落度法和压力泌水试验法进行可泵性评价,对常用的泵送混凝土适用性较强。

2.2.1 坍落度试验法

经典的评价方法,虽然有缺陷,但表征混凝土的流动性简便易行、指标明确,是目前评价混凝土可泵性的最主要方法。主要缺陷在于受操作技术水平影响大,观察粘聚性、保水性受主观影响。

采用坍落度方法测定可泵性时,通常通过坍落度、扩展度和倒坍落度筒的流下时间来评价拌合物流动性、黏度性能。实验结果表明,倒坍落度筒的流下时间t 在5~30s、扩展度SF≥450mm、坍落度SL 在180 ~220mm 时,混凝土可泵性好、阻力小、容易泵送;当t ≥ 30s、SF ≤ 450mm 时,混凝土不易泵送。超高泵送时,SL ≥ 250mm,SF ≥600mm,t ≤ 15s。

2.2.2 压力泌水试验法

混凝土拌合物在管道中于压力推动下进行输送,水是传递压力的介质。如果在泵送过程中,由于压力大或管道弯曲、变径等出现“脱水现象”,水分通过骨料间空隙渗透,而使骨料聚结,引起堵塞。压力泌水试验法可以测定拌合料的保水性、反映阻止拌合水在压力下渗透流动的内阻力。

压力泌水试验通过对拌合物施加3.0MPa 的压力,恒压下测得开始10s 内的出水量V10和140s 内的出水量V140。对于任何坍落度的拌和物,140s 后的压力泌水都是很小的。容易脱水的混凝土在开始10s 内的出水速度很快,V10大,因而V140-V10值小,可泵性不好,反之,则表明可泵性好。

压力泌水试验确定的可泵性区间通过140s 的泌水量V140和压力泌水率BP[BP=(V10/V140)×100%]指标衡量。压力泌水率不宜超过40%,对于泵送混凝土,压力泌水有一最佳范围,超出此范围,泵压将明显增大、波动甚至造成阻泵。实验表明,泵压与压力泌水量有如下关系:

1)当V140小于80ml 时,泵压随其降低而增大;

2)当80ml ≤V140<110ml 时,泵压与V140无关;

3)高层泵送时,当V140>110ml 时,泵压波动;

4)当 V140>130ml 时,容易堵泵。

一般来说,泵送混凝土适宜泵送区的V140值为40 ~110ml。

2.3 超高泵送混凝土的关键与难点

超高泵送的建筑结构一般常常伴随着高强混凝土。众所周知,高强混凝土与普通混凝土坍落度和扩展度相同时,扩展时间大不相同,高强混凝土的粘度较大。因此,在其超高泵送时,面临的关键问题是:

(1)黏度与和易性之间的矛盾。

(2)坍落度与扩展度泵送损失的控制。

(3)扩展度和黏度经时损失的问题。

(4)高流动性混凝土的抗压强度保证问题。

上述问题的解决通常需要综合采取措施来解决,如优化原材料品种和混凝土配合比、调整外加剂组分解决经时损失、提高配比强度富余系数、规范现场取样和现场养护等内容解决强度问题等。

表1 超高泵送混凝土拌合物控制(评价)指标

3 混凝土的配制

配制思路是:首先确定水泥和外加剂品种→确定优质矿物掺合料→寻找最佳掺合料双掺比例→确定掺合料的最佳替代掺量→通过调整外加剂性能、砂率、粉体含量等措施,进一步降低混凝土和易性尤其是黏度的经时变化率→确定试验室最佳配合比→根据现场实际泵送高度变化(混凝土性能泵送损失)情况,采用不同的配合比进行生产施工。

3.1 混凝土配合比与可泵性的关系

混凝土的可泵性和混凝土与管壁间的摩擦、压力条件下浆体性能及混凝土质量变化等有关,即与混凝土组成材料及其配合比有关。

(1)坍落度(或扩展度,均为流动性表征参数):坍落度(扩展度)大的混凝土,流动性好,在不离析(骨料不聚集、浆体不分离)、少泌水(水分不游离)的条件下,混凝土黏度合适(不粘管壁),具有粘着系数和速度系数小的性质。

(2)胶凝材料用量:胶凝材料用量增加、水胶比降低,一般均引起粘着系数和速度系数随之增大,但过少 (水胶比大)时,容易发生离析、泌水造成拌合物不均匀而引起堵管。

(3)砂率:砂率过高,需要足够的浆体才能提供合适的润滑层,否则粘着系数和速度系数会加大,适当降低砂率可以提供适当的浆体包裹量,但过低则容易发生离析。通常情况下,若粗骨料空隙率较大,相对而言浆体含量不足,砂率偏高,应提供适当数量的细粉料(增加粉煤灰、引气剂用量以增加浆体体积含量),保证混凝土有足够的和易性。

(4)粗骨料的影响:骨料粒径大小、颗粒形状、表面结构、级配组成、吸水性能对混凝土可泵性影响很大,应选择空隙率小、针片状含量少、吸水率小的骨料,堆积密度≥1500kg/m3。

(5)细骨料的影响:细骨料比粗骨料对可泵性的影响作用大。泵送混凝土用细骨料应尤其注意0.3mm 和0.15mm 筛通过的细砂含量,应分别在15%~30%和5%~10%。这部分砂对浆体的流动性、离析和泌水、黏度性能、含气量等影响作用极大,极易影响混凝土的可泵性。

(6)含气量:3%~5%,气泡的结构(数量及大小)要合理。

3.2 原材料性能与可泵性的关系

3.2.1 水泥

混凝土拌合物中石子本身并无流动性,它必须均匀分散在水泥浆体中通过水泥浆体带动一起向前移动,石子随浆体的移动受到的阻力与浆体在拌合物中的充盈度有关。在拌合物中,水泥浆填充骨料颗粒间的空隙并包裹着骨料,在骨料表面形成浆体层,浆体层的厚度越大(前提是浆体与骨料不易分离),则骨料移动的阻力就会越小,同时,浆体量大,骨料相对减少,混凝土流动性增大,在泵送管道内壁形成的薄浆层可起到润滑层的作用,使泵送阻力降低,便于泵送。应注意:

(1)水泥浆体的含量对混凝土泵送特别重要,国内外对泵送混凝土的最小水泥用量都有明确的规定,其规定的实质应是保证拌合物中的最低浆体含量,即保证填充骨料空隙、包裹骨料的浆体体积含量。

(2)水泥品种、细度、矿物组成与掺合料等对达到同样流动性的混凝土需水性、保持流动性的能力、泌水特性、稠度影响差异较大,是影响可泵性的主要因素。

3.2.2 骨料

基于成本和混凝土性能的考虑,通常施工的混凝土一般是骨料含量最大而又能满足施工的混合料,泵送混凝土除了浆体以外,其余的就是骨料,骨料占的体积最大,其特性对混合料的可泵性影响很大,包括级配、颗粒形状、表面状态、最大粒径、吸水性能等。

(1)级配好的骨料,其空隙率小,同样浆体量的前提下,可以获得更好的可泵性,但在富浆的混合料中,级配的影响显著减少。

(2)骨料级配中,显著影响可泵性的是0.3 ~10mm 的中等颗粒含量,如其含量过多,即石子偏细、砂子偏粗,极容易导致拌合物粗涩、松散,流动性差、摩擦阻力大、可泵性差,如含量过少,即石子偏粗、砂子偏细,则极容易使外加剂用量和用水量增大、使拌合物粘聚性变差而发生离析。

(3)混凝土拌合物的流动性通过填充完砂石间的空隙而富余的包裹骨料表面的水泥浆体层来实现。砂率的变动会使骨料的总表面积和空隙率发生改变,因此,对拌合物的和易性、流动性有明显的影响,尤其是采用棱角系数大、吸水率大的砂的情况下,影响明显。

(4)浆体量一定的情况下,砂率过大,骨料的总表面积和空隙率均增大,骨料间的浆体层减薄,流动性差,拌合物干稠;砂率过小,砂子不足以填充粗骨料间的空隙而需额外的浆体补充,骨料表面的裹浆层变薄,石子间内摩擦阻力增大,降低拌合物的流动性,严重影响拌合物的粘聚性和保水性,使粗骨料离析、浆体流失甚至溃散。合理的砂率可以使相同浆体量达到最大的坍落度、流动性,或达到相同坍落度、流动性时胶凝材料用量最少。

(5)配合比相同的条件下,骨料平均粒径增大,质量相同的骨料颗粒总数减少,则同样数量的浆体对骨料的裹浆层变厚,流动性改善;随着骨料最大粒径的减小,浆体含量需要增加。

(6)颗粒形状和表面状态也极容易影响可泵性,颗粒圆润、表面光滑的石子,空隙率小、表面积小,填充空隙和包裹颗粒所需的浆体较少,相同浆体量时,裹浆层和管道润滑层厚,流动性大、摩擦阻力小,对可泵性有利,但对骨料与浆体的粘结有所削弱而使强度有所降低。

(7)骨料的吸水率也是影响可泵性的因素,未饱和吸水的骨料在压力条件下会使水分向骨料内部孔隙发生迁移,虽然在压力解除时有部分得到释放,但也会造成影响,极端的例子是在多孔的轻骨料泵送混凝土中,因此,对于吸水率较大的骨料用于施工时应湿润处理,但对抗冻要求高的地区,骨料的吸水率应有所限制。

3.2.3 外加剂

由于泵送工艺的需要,为了满足适当的浆体含量和适宜的流动性,泵送混凝土用水量通常较大,而从混凝土性能考虑,则需要控制水胶比,需借助外加剂的功效来解决其中的矛盾:降低用水量、改善和易性、增大浆体的流动性。同时,要求外加剂具有早期强度好、收缩低、后期强度好的性能。

外加剂在泵送混凝土中的功效体现在如下方面:

(1)降低用水量、增大流动性、改善和易性;

(2)改善泌水性能;

(3)改善因水胶比降低而增加的混凝土黏度以降低拌合物摩擦阻力;

(4)延长凝结时间以适应施工操作时间,改善水化;

(5)改善浆体流动性丧失的缺陷,降低坍落度损失。

3.2.4 水和细粉

水是混凝土拌合物各组成材料间的联络相,也是泵送压力传递的关键介质,主宰混凝土泵送的全过程,但水加的太多,浆体过分稀释不利于泵送,而且对混凝土强度及耐久性不利。

如果混凝土中细粉料(胶凝材料和0.3mm 以下的细料)对水没有足够的吸附能力和阻力,一部分水在泵送压力下从固体颗粒间的空隙流向阻力较小的区域,造成输送管道内压力传递不均,使水先流失、骨料与浆体分离。

由于细粉料对水的阻力作用,满足可泵性时应保证混凝土中具有合适的数量,实质上是提高浆体的内聚性需要,防止在泵送压力下的脱水作用。脱水具有逐渐增大的反作用,降低混凝土流动性并减少管壁润滑层的流动润滑体,逐渐引起阻力加大导致管道堵塞。

因此,在设计超高泵送配合比时尤其应注意细颗粒间的级配问题,使其空隙率最小,这一点对混凝土的泵送损失尤为重要。常采用的方法是通过检测每一个掺合料体系的净浆流动度来选择确定各组份的最佳比例。而且,常用胶凝材料的颗粒组成、形状和表面状态各不相同、各有特点,应通过调整其组成结构以充分发挥各自的特点和优势,通过图4 可以充分说明这一点。

图4 常用胶凝材料的典型SEM 图片

4 超高泵送的选型计算与管道布置

4.1 管道布置原则

(1)出泵口处水平管长度不低于泵送高度的1/4,包括弯管折算长度。

(2)距离泵10m 左右设置一个截止阀。

(3)第一道水平弯管距离泵最短距离要大于3m。

(4)竖向管道应在第一次穿越楼层处设置一个截止阀。

(5)超高压管的布置应避开人流量较大的区域,并在两边设安全防护设置。

(6)在泵送高度的1/3 ~1/2 处或120m~160m 处设置水平缓冲层(如图5 所示)。

图5 水平缓冲层设置示意图

4.2 泵管固定

(1)水平管应采用预埋件固定在混凝土墩上。

(2)竖向管应每隔4 ~5m 设置一个固定在墙体上的管夹。

(3)高压管采用法兰连接。

4.3 泵送高度与压力计算

以北京国贸三期C60 混凝土一次泵送至330m 高度为例,采用三一地泵,最大出口泵压22MPa。

(1)当采用换算水平长度计算法时,混凝土泵送所需最大水平输送距离150m,最大垂直距离为330m,弯管水平换算长度按72m 计,软管水平换算长度按20m 计,依据技术规程换算水平管总长度为1562m,则L=22/0.01=2200m >1562m,满足要求。

(2)当采用压力损失计算法时,换算水平管长度和压力损失的计算结果如表2 所示。

混凝土泵送的配管换算的总压力损失为ΔPH=19.35MPa<22MPa,满足要求。

(3)当根据施工经验判断时,经验表明,垂直泵送的难度是水平泵送的3 倍,也就是说能够水平泵送300m 时,也能够垂直泵送100m。垂直泵送330m,相当于水平990m,加之水平管长度为1040m,小于设备最大水平距离1800m,满足要求。

5 超高泵送典型工程

上述配比主要有以下几个特点:

(1)原材料方面:采用C2S 含量高(40%~70%)的水泥(内地一般为15%~37%);混凝土中掺加了矿粉或硅灰;石子粒径较小,为1/2″,即最大料径约为12.7mm(香港国际金融中心C60 混凝土为10mm);外加剂采用优质聚羧酸型泵送剂。

(2)配合比方面:单方用水量较小,在155kg ~160kg。水泥用量较少,矿物掺合料掺量较大,接近40%。水胶比较小、砂率较大(墙和高强柱达54%~56%)。混凝土生产过程中适时地掺加一定量的石灰石粉。

(3)混凝土控制指标方面:坍落度较大,为(250±20)mm;扩展度为(650±100)mm;采用60d 强度为验收强度。

(4)施工方面:台北101 大楼采用Schwing 地泵,泵送顶升工艺,泵送速度控制在40 ~60m3/h,泵压控制在最大量程的3/4 之内,实际压力在22MPa 左右。泵送高度较大时,人为调降泵送速度至30m3/h,以降低泵送压力至最大量程的70%。

台北101 大楼实际检测扩展度泵送损失在50 ~100mm。浇筑高度大于400m 时控制混凝土的扩展度不小于720mm,以避免过大的流动度泵送损失。北京国贸三期混凝土泵送损失情况如表5 所示。

表2 压力损失计算法

表3 超高泵送工程概况

表4 超高泵送工程混凝土配合比情况

表5 国贸三期工程C60 混凝土拌合物性能泵送损失统计情况

理论分析和施工经验表明,泵送损失在超高泵送混凝土中容易发生,可从以下几方面采取控制措施:

①混凝土拌合物的经时损失要小。

②增加初始(入泵)值。

③骨料空隙率要小。

④粉料级配要合理。如双掺矿粉和粉煤灰效果不好,可改为单掺粉煤灰或矿粉;也可掺加一定量的石灰石粉、硅粉;有时,甚至更换砂子也能得到很好的效果。

6 几点想法

(1)对常规原材料进行相容性优化选择试验,使胶凝材料之间及其与外加剂之间的相容性保持良好,能够配制出满足超高泵送混凝土。

(2)相对而言,聚酯类外加剂的混凝土粘聚性好但坍损快,聚醚类的发散但损失小。

(3)调整聚羧酸外加剂的成分可以明显改善混凝土的黏度,但不能仅靠提高混凝土的含气量来实现,否则混凝土的表面易出现“空鼓”现象。

[1]孙树.泵送混凝土技术(内部学习材料).2006

[2]冯乃谦.高性能混凝土结构[M].北京:机械工业出版社,2004.

[3]余成行.C60 泵送顶升自密实钢管混凝土的配制与施工[J].混凝土,2010,234(10):91-96.