钻机恒钻压自动送钻系统模糊控制器的设计*

陈延伟,史富斌

(1.中国船舶重工集团公司第七一三研究所,河南郑州450015;2.西安石油大学陕西省钻机控制技术重点实验室,陕西西安710065)

1 引言

钻机系统中钻头与绞车之间是由游车和钻柱系统组成的弹性系统。当钻柱向下钻进时,不仅有湿性摩擦,而且还存在着干性摩擦。早期的送钻系统采用人工控制给进钻井,系统结构简单,但难以实现对非线性钻压稳定精确的控制,同时这种送钻方式工作强度大,钻头上的载荷控制不均匀且容易导致钻压波动。随着恒钻压自动送钻技术的发展,钻进速度、平稳性及钻井质量得以提高。

目前恒钻压自动送钻系统主要采用的是PID控制技术[1-2]。但在钻井过程中,钻压受地质构造、钻井液性质,井筒摩擦等因素影响,而且送钻电机具有多变量、强耦合和非线性的特点,建立系统的时滞、时变、非线性的送钻数学模型非常困难。因此,即使闭环控制具有一定的准确性、稳定性和快速性,但这种传统的控制方法不能有效地克服负载参数大范围变化和非线性的影响,难以实现较精确稳定的控制效果。

本文研究了基于模糊控制的交流变频电动钻机的恒钻压自动送钻控制系统,根据钻压变化的特征,设计了钻压模糊控制器,并进行了仿真实验研究。验证了钻压模糊控制结构合理,适应能力强,钻速响应稳定,提高了系统的控制性能。

2 恒钻压自动送钻系统

恒钻压自动送钻是指钻机在正常的钻井过程中,按照钻井工艺设计的要求,对井底钻压、滚筒转速、刹车之间建立控制函数,通过控制系统控制主滚筒的刹车,自动调节钻压,适时向井底送进钻头,实现自动送钻。

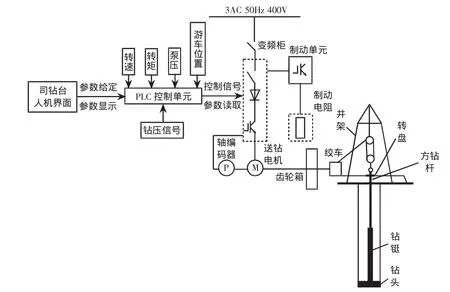

如图1所示为自动送钻系统结构示意图。钻压信号通过死绳作用于张力传感器,经过变送器转换成标准电压信号,经过A/D采样转换成电压信号,然后通过计算得到实际的钻压信号,再进入选择单元进行判断,将正常范围内的钻压信号采样值和给定钻压值进行比较,通过模糊控制运算后,其输出控制量将产生的信号作为送钻电机转速控制器的给定输入信号送入变频调速单元,控制送钻电机的转速,电机转速的变化通过变速箱和绞车滚筒等传动装置控制大钩的下放速度,实现恒钻压闭环控制。

图1 自动送钻系统结构示意图

3 自动送钻模糊控制系统

实际的钻井经验证明,钻进时不能孤立地考虑钻压、转速对钻速的影响,应将两者联系起来。目前钻井过程中对钻井参数的要求大多是钻压恒定,转速可调。钻井技术人员根据邻近井的资料或试井资料来确定理想的钻压值,当钻压值的取值范围固定后,在一口井的钻进过程中就不再变化,也就是保持恒钻压连续钻井。

如图2所示为自动送钻控制系统框图,控制系统为三闭环的控制结构,外环为钻压控制环,内环为送钻电机的转速和电流的双闭环控制[3]。

图2 自动送钻系统控制框图

内环广义的对象主要由变频器、三相异步电机、测速编码器等构成。这部分不受地质构造、岩石性质、井壁的阻力等外界环境因素的影响。在控制过程中,通过变频器的转速、电流的双闭环矢量控制,最后实现对送钻电机转速的控制。系统中测速编码器构成速度反馈环路,将电机转速的脉冲信号反馈到速度控制单元的输入端。针对钻压控制环,由于钻压系统具有时滞、时变、非线性的特点,采用传统的需要精确数学模型的控制算法难以实现,故采用模糊控制。

4 恒钻压模糊控制器设计

模糊控制器用于自动送钻系统中是将检测的钻压值与给定钻压值进行比较后,进行相应的模糊处理,然后将模糊处理结果送给变频器,实现对送钻电机的控制,此时电机工作在回馈制动状态,以控制钻杆下放速度,从而达到恒钻压目的。其典型系统框图如图3所示。钻压模糊控制系统采用二维模糊控制器。

图3 恒钻压模糊控制系统

4.1 输入输出变量

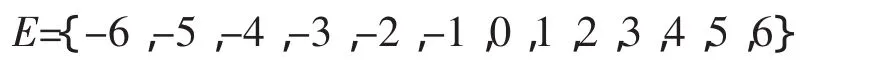

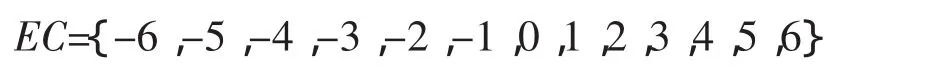

本文设计的钻压模糊控制系统中,输入变量为钻压误差E和钻压误差的变化率EC,输出为钻具的下放速度U。钻井工艺要求在钻井过程中钻压保持恒定,钻压 P 的变化范围是[-0.5,0.5]kN,即为钻压误差E的基本论域。在实际控制时尽量不要出现负偏差,负偏差说明实际钻压过大,会缩短钻头的使用寿命。误差变化率EC的基本论域为[-1,1]kN /s;根据经验,地层均匀和水力参数保持恒定的情况下,钻机钻头每秒钟钻进约5-6mm时钻头的磨损量最小。钻进中的输出量U从零开始,可以取其变化范围[0,6]mm /s,即钻头每小时向地层中钻进的速率范围为[0,21.6]m /h。钻速u的论域是非对称的,为了便于计算,将控制量u采用增量式[4],即每次控制量的输出是对实际量的增量,这样对控制作用进行变换,控制量的论域变成对称的,取论域为[-6,6]。将误差E和误差变化率EC的模糊论域量化为13级,控制量的模糊论域量化为15级。量化的比例因子为:Ke=E/e,Kec=EC /ec,Ku= U /u。

(1)输入变量钻压误差e

基本论域:[-0.5,0.5]kN;

量化论域:

词集:{NB,NM,NS,O,PS,PM,PB}

表示钻压误差:太低、偏低、稍低、正常、稍大、偏大、太大。

(2)钻压误差的变化率ec

基本论域:[-1,1]kN /s;

量化论域:

词集:{NB,NM,NS,O,PS,PM,PB}

表示钻压变化速率:负大、负中、负小、零、正小、正中、正大。

(3)输出量钻具下放速度

基本论域:[-6,6]mm /s

量化论域:

词集:{NB,NM,NS,O,PS,PM,PB}

表示钻速:负大、负中、负小、零、正小、正中、正大。

4.2 模糊变量隶属度的确定

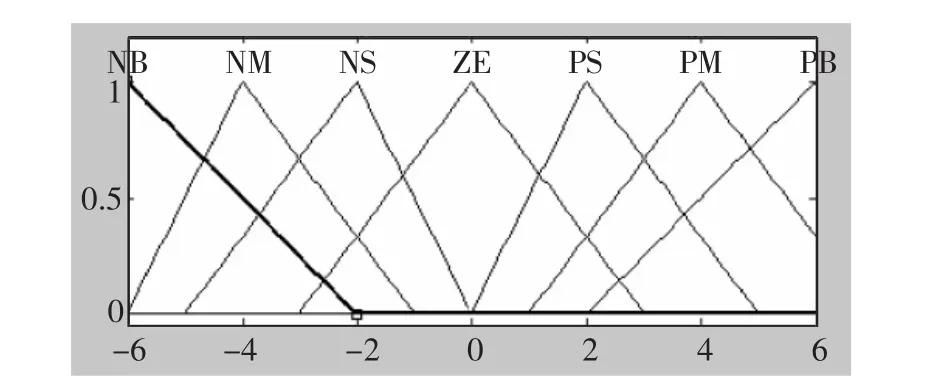

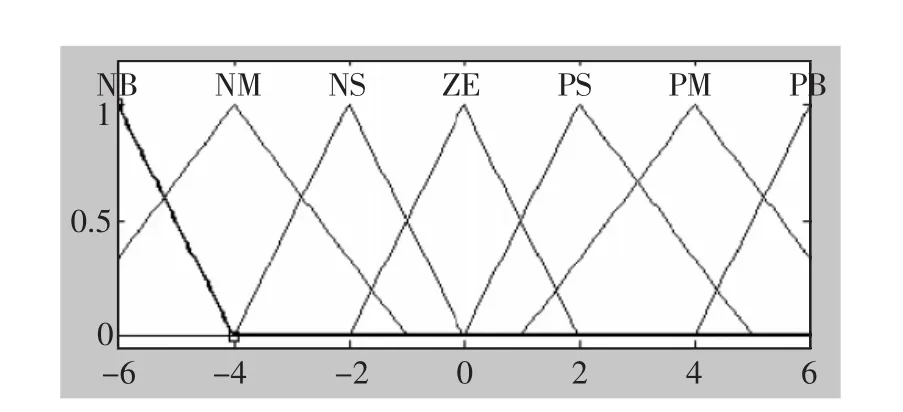

在模糊函数实践中表明,模糊控制过程对于语言变量值的隶属度函数的范围有一定的敏感度,而对其形状并不敏感,因此控制中可选用有利于计算隶属度的三角函数、梯形函数或简单高斯函数。在本文设计的控制器中,为了减少计算量,隶属度函数全部采用三角函数的形式。输入变量E、EC和输出变量U隶属度曲线分别为图4、图5和图6所示。

图4 变量E的隶属函数

图5 变量EC的隶属函数

图6 变量U的隶属函数

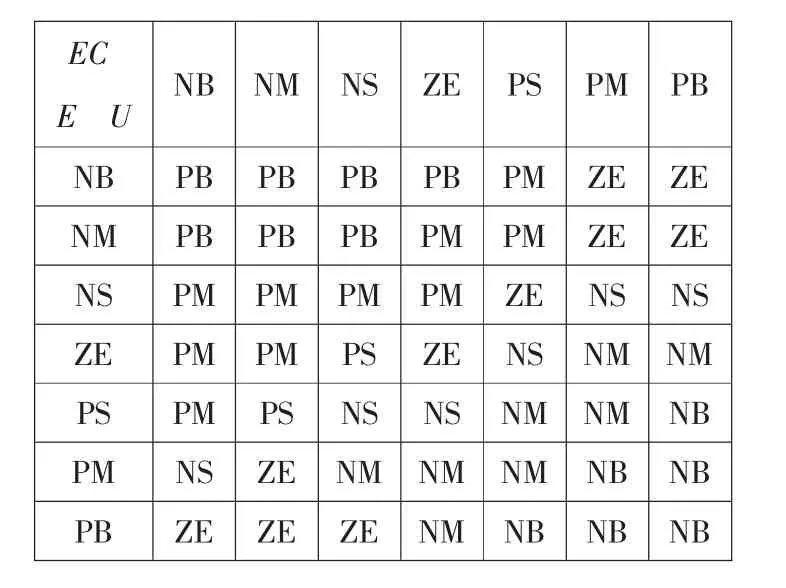

4.3 建立模糊控制规则表

通过总结熟练司钻的操作经验,可以归纳出一类根据系统输出的误差和误差的变化趋势来消除误差的模糊控制规则,如表1所示。

其模糊控制规则表首先考虑误差为负的情况,当误差为负大时,说明实际钻压大于给定钻压,若误差变化为负,这时误差有增大的趋势,则使井底钻压继续增大,为了消除已有的负大误差并抑制误差变大,要让输出钻压降低,使输出为负大即可。当误差为负而误差变化为正时,系统本身已有减少误差的趋势,所以为了尽快消除误差且又不超调,应选择较小的控制量。

表1 模糊控制规则表

由表1可以看出,当误差为负大且误差变化为正小时,控制量的变化取为正中。若误差变化正大或正中时,控制量不宜增加,否则造成控制系统超调产生正误差,此时的控制量变化为零。

上述选取控制量变化的原则是:当误差大或较大时,选的控制量以达到尽快消除误差为主;而当误差较小时,选择控制量应注意防止超调,要以系统的稳定性为首要考虑因素。误差为正和误差为负时原理类似。

5 仿真实验

在设计中将送钻电机矢量控制和模糊控制策略相结合,实现电动钻机的恒钻压自动送钻功能。利用Matlab的Fuzzy工具箱及Simulink仿真环境建立系统的仿真模型,仿真实验结构图如图7所示。

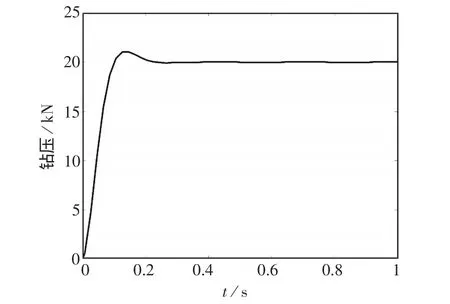

根据油田钻进的工作经验,在钻压20t左右时,钻进速度和钻压的平方成正比,因此在模糊控制器的仿真过程中采用阶跃信号作为控制器的输入信号,取幅值为20。AC vector control子模块是送钻电机矢量模型控制封装后生成的。仿真实验输出结果如图8所示。

图8 自动送钻模糊控制仿真曲线

图8中的输出响应曲线横坐标表示时间,纵坐标表示钻压。从图8可以看出,系统响应时间较快,系统超调量为6%,低于工程要求的10%;稳态误差非常小,低于工程要求的5%。同时通过调整系统的比例因子和量化因子大小,能进一步减小系统的超调量。同常规PID控制和模糊PID控制相比较[5-6],基于模糊控制的恒钻压自动送钻系统,响应速度更快且稳定。

图7 恒钻压自动送钻系统仿真图

6 结束语

通过对电动钻机自动送钻控制系统的研究,结合送钻电机的矢量控制,本文设计了钻机自动送钻系统的恒钻压模糊控制器。仿真实验证明该控制系统能较好地实现恒钻压自动送钻过程,缩短了过渡时间,提高了系统控制稳定性,当参数变化较大并有干扰时,仍能取得较好的控制效果。此控制方法对实际系统的设计与应用具有一定的指导意义。

[1]张晓军,王建才等.交流变频电机自动送钻系统的原理和应用[J].石油矿场机械,2007,36(11):60-64.

[2]安建钧.变频调速恒钻压自动送钻系统[J].石油机械,2006,34(11):30-33.

[3]杨 耕,罗应立等.电机与运动控制系统[M].北京:清华大学出版社,2006:286-317.

[4]王 平,赵清杰等.石油钻机智能送钻技术研究[J].石油机械,2006,34(12):54-58.

[5]王宜斌,于军琪.基于模糊-PID石油钻机自动送钻系统智能控制研究[J].电气传动,2008,38(7):49-51.

[6]Masoud Najafi,Zakia Benjelloun Dabaghi.Modeling and simulination of a drilling station in Modelica [C].16th Mediterranean Conference on Control and Automation,June,2008,463-468.