低温热固型锌-铝复合涂层的研究

张巧云*,陈金凤,陈泽民,张高

(廊坊师范学院化学与材料科学学院,河北 廊坊 065000)

1 前言

人们最常采取的装饰性防腐措施是在金属表面涂覆防腐蚀涂料或电镀金属防腐层,以隔绝腐蚀介质与 金属基体的接触。目前,普通金属表面常采取涂覆有机溶剂型高分子涂料来达到抑制腐蚀和装饰的目的[1-2],但由于它们含有对人体易造成损害的挥发性溶剂而造成了严重的环境污染问题。现有的电镀锌防腐蚀工艺存在镀层防腐性差,电镀过程伴随着大量含铬、含锌废水以及酸碱废水和废气的排放,也造成环境污染。水性涂料因以水为分散介质,除具有一般涂料的特点之外,还具有无毒、无味、不易燃等特点而受到人们的关注[3]。

本文拟采用马来酸酐(MA)-丙烯酸(AA)共聚物(简称“马丙共聚物”)、锌粉和纳米铝粉为原料,研制一种水性涂料,覆于碳钢表面,并用热固法制备低碳钢锌-铝不锈钢复合涂层,为金属表面处理和金属防腐或装饰研究提供新的途径。锌-铝复合涂层[5-6]是一种无废气排放、不添加重金属铅和铬的耐蚀性涂层,涂层经烘烤成型工艺处理,无氢脆现象,该工艺可替代部分电镀锌、镉工艺。

2 实验

2.1 试剂材料

8 mm × 40 mm × 0.5 mm 的20 普通低碳钢片;纳米锌粉,市售,化学纯;纳米铝粉,中科院富迪高新技术开发中心;马来酸酐(MA)-丙烯酸(AA)共聚物(工业级)、209 酸性除油除锈剂和LS-418 自组装成膜液,廊坊市海寰化工有限公司。

2.2 实验仪器

QCJ 型漆膜冲击器,天津市精密材料实验机厂;恒温箱,无锡索亚特试验设备有限公司;AK-Y150 盐雾耐腐蚀试验机,宁波自动化研究所;DJS-292 型恒电位仪,上海雷磁仪器厂;HD-1A 型电化学信号发生器,福建省三明无线电二厂;3036 型X-Y 记录仪,四川仪表总厂。

2.3 复合涂层的制备

将纳米铝粉、锌粉、马丙共聚物混合均匀即得水性涂料。复合涂层的制备工艺为:209 酸性除油除锈剂浸泡10 min─LS-418 自组装成膜液浸泡2 min─晾干─均匀刷涂涂料─烘箱固化。

2.4 复合涂层性能测试

按GB/T 1732-1993《漆膜耐冲击测定法》测试锌-铝复合涂层的抗冲击性能,试板受冲击部分距边缘不少于15 mm,每个冲击点的边缘相距不得少于15 mm。按GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》测试锌-铝复合涂层的耐蚀性能。盐雾箱内温度为(35 ± 2) °C,盐雾沉降的速度为经24 h 喷雾后每80 cm2面积上1 ~ 2 mL/h,氯化钠溶液的质量浓度为(50 ± 5) g/L,pH = 6.5 ~ 7.2,记录开始出现腐蚀的时间。

在室温条件下,采用三电极系统,通过恒电位阳极极化法分别测定镀锌层和锌-铝复合层的极化曲线。参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极分别为锌-铝复合层试片和镀锌试片(尺寸均为0.5 cm × 0.5 cm)。用蒸馏水配制质量分数为3%的NaCl 溶液作为电解液,通入高纯氮气20 min 后将电极浸入其中,线性扫描速率为10 mV/s。

3 结果与讨论

3.1 影响因素分析

固定其他因素,分别改变其中一个因素,按2.3制备涂层,按2.4 对涂层进行抗冲击、抗蚀试验。

3.1.1 铝粉、锌粉质量比对涂层的影响

马来酸酐(MA)-丙烯酸(AA)共聚物在涂料中的质量分数为50%,铝锌总量在涂料中的质量分数为50%,改变铝锌比例,90 °C 固化40 min,涂层的抗冲击、抗蚀实验结果如表1所示。

表1 铝、锌粉质量比对涂层性能的影响 Table 1 Influence of mass ratio of aluminum powder to zinc powder on performance of the coating

由表1可知,随着铝粉含量的增加,涂层的抗冲击力和抗蚀性都随之增加,当铝、锌质量比m(Al)∶m(Zn)等于4∶6 时,抗冲击力和抗蚀性均达到最大值。当铝、锌质量比大于4∶6 时,涂层耐蚀性下降,抗冲击力基本保持不变。 因此,铝、锌质量比以4∶6 为佳。

3.1.2 马来酸酐(MA)-丙烯酸(AA)共聚物用量对涂层性能的影响

固定铝、锌质量比为4∶6,改变马来酸酐(MA)-丙烯酸(AA)共聚物在涂料中的质量分数,90 °C 固化40 min,涂层的抗冲击、抗蚀实验结果如表2所示。由表2可知,当马来酸酐(MA)-丙烯酸(AA)共聚物的质量分数为60%时,涂层的抗冲击力和抗蚀性均达到最 大值;马丙共聚物质量分数小于60%时,涂料太稠,不能均匀涂覆在试片表面,涂层抗冲击力和抗蚀性均较差;马丙共聚物质量分数大于60%时,固相在液相中分散不均而影响了涂层的附着力,导致涂层抗冲击力和抗蚀性下降。故确定马来酸酐(MA)-丙烯酸(AA)共聚物的质量分数为60%。

w(MA-AA)/ % 冲击强度/(kg·cm) t(抗蚀)/ h 20 10 140 40 20 170 60 50 300 80 45 150 90 10 210

3.1.3 固化时间对涂层性能的影响

固定铝、锌粉质量比为4∶6,马丙共聚物在涂料中的质量分数为60%,在90 °C 下固化,改变固化时间,涂层的抗冲击、抗蚀实验结果如表3所示。

表3 固化时间对涂层性能的影响 Table 3 Influence of curing time on performance of the coating

由表3可知,固化时间达50 min 时,涂层的抗冲击力和抗蚀性均达到最大值,固化时间过短或过长,试片的抗冲击力和抗蚀性均较差。这可能是因为在一定的温度下,固化时间过长有可能改变马丙共聚物的结构,而固化时间过短,则马丙共聚物尚未完全固化。

3.1.4 固化温度对涂层的影响

当铝、锌粉质量比为4∶6,马丙共聚物在涂料中的质量分数为60%,改变固化温度,固化50 min,涂层的抗冲击、抗蚀实验结果如表4所示。由表4可知,固化温度达100 °C 时,涂层的冲击强度和抗蚀性均达 到最大值。而随着固化温度的升高,涂层的冲击强度逐渐下降,抗蚀能力也急剧下降。这可能是因为固化温度过高,破坏了马丙共聚物的结构,从而导致涂层的物理性能下降;而固化温度过低时,马丙共聚物未完全固化,导致涂层的抗蚀性能很差。

表4 固化温度对涂层性能的影响 Table 4 Influence of curing temperature on performance of the coating

3.2 锌-铝复合涂层的性能

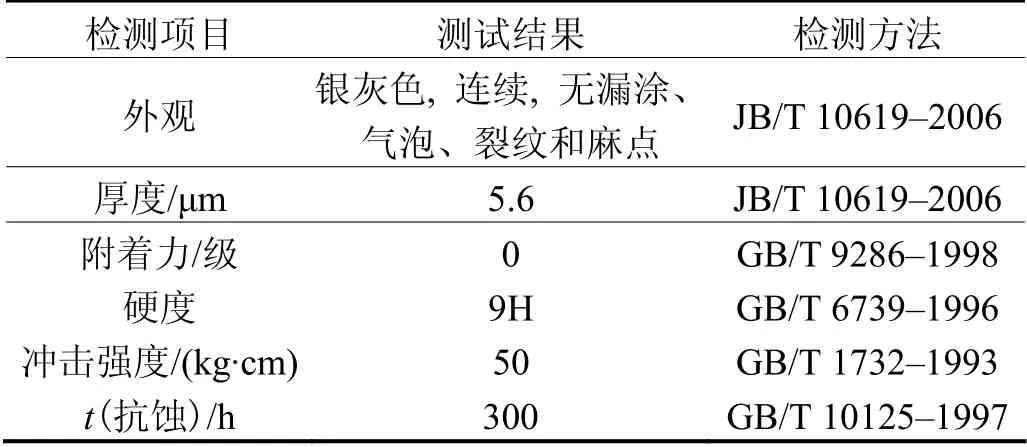

铝、锌粉质量比为4∶6,马丙共聚物的质量分数为60%,按2.3 制备复合涂层,在100 °C 下固化50 min,对复合涂层进行性能测试,结果如表5所示。

表5 锌-铝复合涂层性能测试结果 Table 5 Test results of performance of zinc-aluminum composite coating

由表5可知,锌-铝复合涂层外观均匀致密,耐蚀性、附着力等性能均达到国家标准规定,可以替代传统镀锌、镀镉工艺。

3.3 锌-铝复合涂层与镀锌层的耐蚀性能比较

镀锌层与锌-铝复合涂层在w = 3%的NaCl 溶液中的极化曲线如图1所示。锌-铝复合层的极化率(即曲线斜率)小于镀锌层的极化率。极化率越小,则抗腐蚀性越好。锌-铝复合层的稳定电位为-0.835 V,镀锌层的稳定电位为-1.035 V。根据金属腐蚀的混合电位理论,在阴极不变的条件下,金属的稳定电位越大,则腐蚀电流越小,电阻越大,抗腐蚀性越好。

图1 锌-铝复合层及镀锌层在3%(质量分数)NaCl 溶液中的 极化曲线 Figure 1 Polarization curves of zinc-aluminum composite coating and electroplated zinc coating in 3wt% NaCl solution

4 结论

(1) 将纳米铝粉、锌粉和马来酸酐(MA)-丙烯酸(AA)共聚物混合均匀得水性涂料。确定了最佳工艺条件:固化时间50 min,温度100 °C,铝粉与锌粉的质量比4∶6,马丙共聚物质量分数为60%。

(2) 该工艺处理程序简单,铝粉和锌粉可很好地融入液相体系中,且稳定。涂层的冲击强度达50 kg·cm,耐盐雾试验300 h,附着力0 级。

(3) 以此锌-铝复合涂层处理后的低碳钢工件,其表面附着一层致密、外表美观的复合层。复合层的耐蚀性与传统的不锈钢相差无几,可以作为不锈钢的替代品。与传统的电镀锌相比,它不仅环保,成本也大大降低。更重要的是,此复合涂层具有更好的耐蚀性能。

[1]张效宁,王华,胡建杭,等.金属基复合材料研究进展[J].云南冶金,2006,35 (5): 53-58,73.

[2]李晓宾,陈跃.金属基复合材料的性能和应用[J].热加工工艺,2006,35 (16): 71-74.

[3]江洪申,宁超峰,陈安仁.水性防腐蚀涂料的研究与发展概况[J].腐蚀与防护,2006,27 (9): 433-437,442.

[4]李芝华,郑子樵.丙烯酸树脂改性的水性聚氨酯性能与结构[J].化学与粘合,2000 (4): 155-157.

[5]宋积文,杜敏.无铬锌铝涂层发展现状[J].腐蚀与防护,2007,28 (8): 411-413.

[6]柯昌美,王全全,汤宁,等.无铬锌铝涂层的研究进展研究[J].上海涂料,2010,48 (5): 29-32.