铈对镁合金微弧氧化膜微观结构和耐蚀性的影响

宾远红 *,刘英,李卫,李培芬

(1.暨南大学材料科学与工程系,广东 广州 510632;2.珠海市质量计量监督检测所,广东 珠海 519000)

1 前言

镁合金作为最轻的金属结构材料[1],在船舶材料方面有着很大的应用潜力。但镁的标准电极电位很低,导致其耐蚀性很差,限制了镁合金在许多领域的应用。目前人们对镁合金在船舶材料方面的应用研究还很少,研究镁合金的耐蚀性对拓宽镁合金的应用具有重要的意义。

镁合金的微弧氧化(MAO)技术是在传统阳极氧化工艺的基础上发展起来的新型表面处理技术[2]。微弧氧化膜层具有与金属基体结合力强、电绝缘性好、光学性能优良、耐热冲击、耐磨损、耐腐蚀等特性,表面防护效果以及成膜速率远远优于传统的阳极氧化[3-4]。另外,微弧氧化膜具有成本低廉、处理简单、环境友好等优势,近年来广受关注。目前对镁合金微弧氧化的研究主要致力于电解液组分和工艺参数对制得的陶瓷膜层厚度、形貌及性能的影响,以求得到孔隙率低、微裂纹少、耐蚀性好的微弧氧化膜层[5-8]。少数人探索过对微弧氧化试样进行预处理以及电解液中添加稀土元素对微弧氧化膜的影响[9-10]。碱性硅酸盐溶液是目前试验中应用最多的电解液体系,本文以此为基础,研究不同的铈盐添加方法对镁合金微弧氧化膜厚度、表面形貌和耐蚀性的影响。

2 实验

实验材料为ZE10 镁合金板材,其主要化学成分(以质量分数表示)为:Zn 0.9%,RE 0.3%,Zr 0.3%,Mg为余量。板材厚度为1 mm,用线切割家公成10 mm × 40 mm 的长条形,依次用180#、400#、600#、800#、1200#的氧化铝砂纸打磨,用丙酮超声波清洗10 min,再用去离子水冲洗,吹风机吹干后放入真空干燥箱备用。

微弧氧化电源为中南民大等离子体研究所的PN-III 微弧氧化电源。以不锈钢槽作阴极,采用恒压模式,电压300 V,脉冲频率1 kHz,占空比15%,微弧氧化时间20 min。微弧氧化电解液采用硅酸盐体系:硅酸钠14 g/L,氟化钠14 g/L,氢氧化钠2 g/L,甘油5 mL/L,实验过程中对电解液进行搅拌控温(降温冷却)。

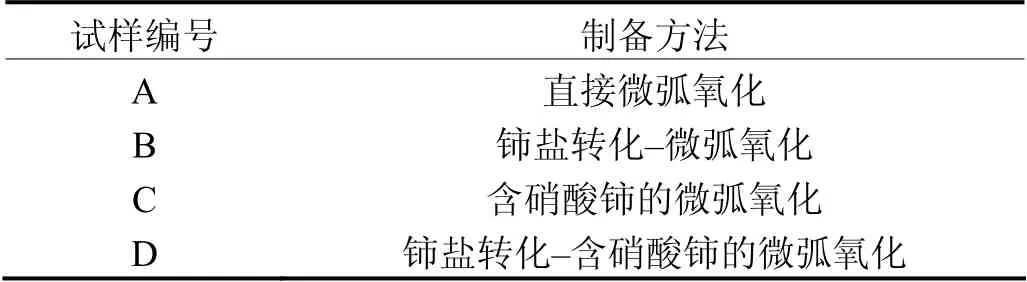

稀土转化液采用5 g/L 的硝酸铈溶液,转化液温度为40 °C,成膜时间为5 min。微弧氧化电解液中添加的硝酸铈为0.5 g/L。镁合金微弧氧化的不同制备方法如表1所示。

表1 镁合金表面微弧氧化膜的不同制备方法Table 1 Different MAO preparation methods on surface of magnesium alloy

采用ED-2300 数字型涡流测厚仪(沈阳天星测控技术研究所)测定微弧氧化膜厚度;采用XL-30E 扫描电镜(SEM,荷兰飞利浦公司)观察试样的表面形貌;用D/max400 型X 射线衍射仪(XRD,日本理学公司)测试物相结构,扫描速率8°/min,Cu Kα 辐射,管压35 kV,管流20 mA。采用德国Zahner 公司的IM6ex电化学工作站测试ZE10 镁合金微弧氧化膜的电化学阻抗谱(EIS),采用中性3.5%(质量分数)NaCl 溶液作介质,饱和甘汞电极(SCE)、铂板电极、1 cm × 1 cm的制备试样分别作三电极体系的参比电极、辅助电极和工作电极,激励信号为幅值5 mA 的正弦交流电流,在开路电位下测试,扫描频率为0.1~30 000 Hz,数据分析软件为Zview2。

3 结果与讨论

3.1 厚度测试

直接微弧氧化、铈盐转化-微弧氧化、含硝酸铈的微弧氧化、铈盐转化-含硝酸铈的微弧氧化所得膜层厚度分别约为23.1、21.9、21.5 和20.2 μm。与直接微弧氧化所得膜层的厚度相比,铈盐转化-含硝酸铈的微弧氧化所得膜层减少了约3 μm,说明铈盐转化处理和铈盐的加入使膜层厚度减小。不同试样的厚度大小顺序为:A > B > C > D。

3.2 形貌观测

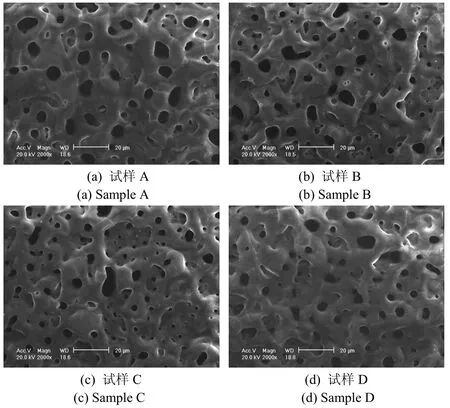

图1是试样A、B、C 和D 的表面SEM 图。试样A 的膜层表面有明显的微裂纹,试样B 的微裂纹较少,而试样C 和D 均未看到明显的微裂纹。此外,观察图1还可发现,从试样A 到D,膜层的大孔数目减少,大孔直径缩小,微孔数目增多。

图1 不同方法制备得到的膜层表面形貌Figure 1 Surface morphologies of MAO coatings prepared by different methods

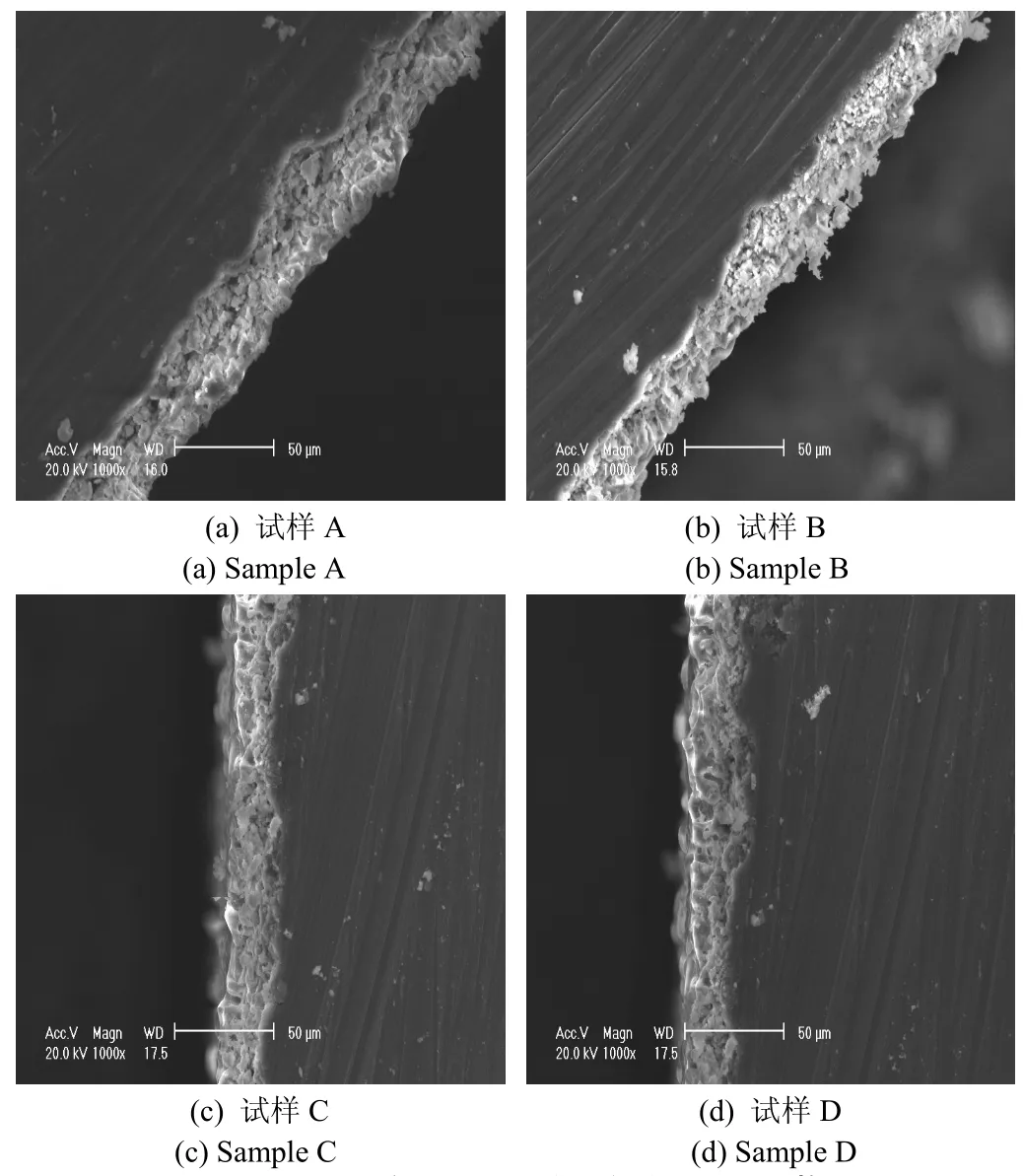

图2是试样A、B、C 和D 的截面形貌图。从图2可明显看出,试样A 的膜层较厚,试样B、C 和D 相对要薄很多,且与用涡流测厚仪测得的膜层厚度很接近。但试样A 整个膜层均较松散,膜内有很多孔洞,试样B 的孔洞较少,试样C 和D 整个膜层均比较致密,只有少数微小孔洞存在。

图2 不同方法制备得到的微弧氧化膜层的截面形貌Figure 2 Section morphologies of MAO coatings prepared by different methods

总结图1和图2可知,先铈盐转化处理再微弧氧化得到的膜层虽然厚度减小,但微裂纹减少,微孔直径缩小,整个膜层的孔隙率降低。微弧氧化电解液中添加铈盐对膜层影响很大,膜层虽然变薄,但基本上没有微裂纹,膜层孔洞直径进一步减小,微孔增多,膜层整体较致密。

3.3 物相分析

图3所示为不同方法制备得到的微弧氧化膜层的XRD 图谱。从图3可以看出,镁合金表面微弧氧化得到的陶瓷膜层主要由MgO、MgF2和Mg2SiO4组成。由于膜层较薄,X 射线能穿透膜层直达基体,因此,有基体Mg 的衍射峰形成。从试样A 到D,Mg2SiO4的峰值不断降低,MgO 的峰值则不断升高,MgF2的峰值基本不变。这说明微弧氧化液中添加稀土元素后膜层中无稀土相生成,且陶瓷膜层的相组成也未改变。即,先进行铈盐转化处理和在微弧氧化液中添加铈盐均能促进MgO 的生成,且两者结合的效果更佳。

图3 不同方法制备得到的微弧氧化膜层的XRD 图谱Figure 3 XRD patterns of MAO coatings prepared by different methods

3.4 电化学阻抗分析

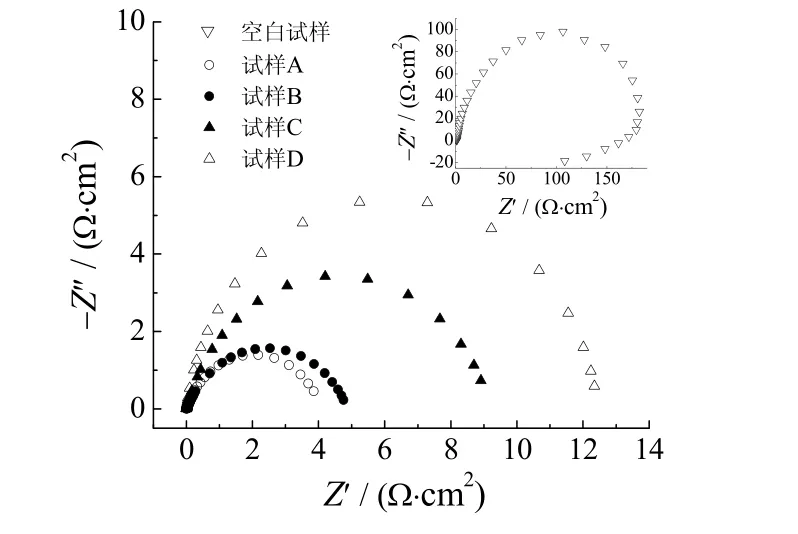

不同方法制备得到的微弧氧化膜层的EIS 拟合曲线如图4所示。

图4 不同制备方法得到的微弧氧化膜层的电化学阻抗谱Figure 4 Electrochemical impedance spectra of MAO coatings prepared by different methods

由图4可知,所有微弧氧化膜的阻抗弧形状基本相同,都呈现一个容抗弧,中高频区的容抗弧是表面膜层内部电荷传递电阻与截面电容并联的结果,能反映膜层电阻与电容的贡献,容抗弧的半径越大,膜层越稳定,膜层耐蚀性越好。

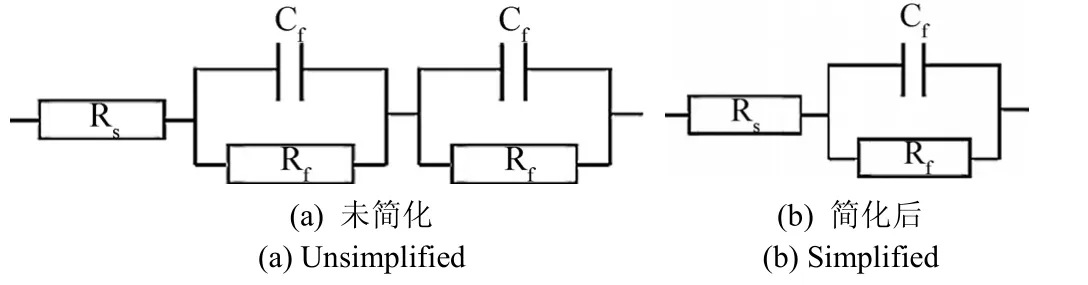

通过分析不同体系的界面结构,参照等效电路,利用数据分析软件Zview2 计算出膜层的阻抗,其大小可以表征膜层的耐腐蚀性能。对于表面有氧化膜的体系,等效电路通常如图5a所示,其中Rs代表溶液电阻,Rt和Ct代表电荷迁移电阻和双电层电容,Rf和Cf代表氧化膜的阻抗和电容。但由于膜层的阻抗比膜层/溶液界面阻抗要大得多,因此,可对图5a进行简化,得到图5b。

图5 等效电路Figure 5 Equivalent circuit diagrams

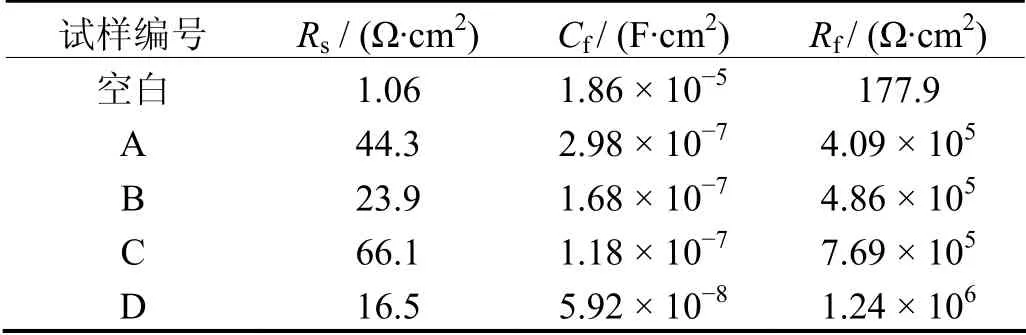

参照图5b的简化等效电路,对测得的电化学阻抗谱进行拟合,结果如表2所示。

表2 不同处理方法得到的膜层EIS 的拟合结果Table 2 Fitted EIS parameters for MAO coatings prepared by different methods

从表2可知,微弧氧化大大提高了镁合金的耐腐蚀性能。4 种试样的阻抗值从小到大的顺序为:A < B < C < D。因此,对镁合金表面先进行铈盐转化处理再微弧氧化能提高微弧氧化膜的耐腐蚀性能,微弧氧化液中添加铈盐能更大程度地提高微弧氧化膜的耐腐蚀性能,进行铈盐转化处理后再在含铈盐的电解液中微弧氧化,所得膜层耐蚀性最佳。

4 结论

(1) 铈盐转化处理后再微弧氧化和在微弧氧化液中添加铈盐均能减少膜层微裂纹,降低孔隙率,提高膜层致密度,后者的效果要优于前者,二者结合效果最佳。

(2) 微弧氧化处理生成的陶瓷膜层主要由MgO、MgF2和Mg2SiO4组成。微弧氧化液中铈盐的存在有利于MgO 的生成。

(3) 微弧氧化处理使镁合金的耐腐蚀性能显著提高,铈盐转化处理后再在含铈盐的电解液中微弧氧化,所得膜层的耐蚀性最好。

[1]GRAY J E,LUAN B.Protective coatings on magnesium and its alloys—a critical review [J].Journal of Alloys and Compounds,2002,336 (1/2):88-113.

[2]DONG Q,XIAO L T,LUO Q.Preparation of ceramic membrane by micro arc oxidation on Mg alloy [J].Materials Science Forum,2005,488/489:677-680.

[3]WANG Y M,GUO L X,OUYANG J H,et al.Interface adhesion properties of functional coatings on titanium alloy formed by microarc oxidation method [J].Applied Surface Science,2009,255 (15):6875-6880.

[4]XUE W B,WANG C,LI Y L,et al.Effect of microarc discharge surface treatment on the tensile properties of Al-Cu-Mg alloy [J].Materials Letters,2002,56 (5):737-743.

[5]慕伟意,憨勇.三种不同电解液中镁微弧氧化膜研究[J].稀有金属材料与工程,2010,39 (7):1129-1134.

[6]BAI A,CHEN Z J.Effect of electrolyte additives on anti-corrosion ability of micro-arc oxide coatings formed on magnesium alloy AZ91D [J].Surface and Coatings Technology,2009,203 (14):1956-1963.

[7]ZHAO L C,CUI C X,WANG Q Z,et al.Growth characteristics and corrosion resistance of micro-arc oxidation coating on pure magnesium for biomedical applications [J].Corrosion Science,2010,52 (7):2228-2234.

[8]BLAWERT C,HEITMANN V,DIETZEL W,et al.Influence of process parameters on the corrosion properties of electrolytic conversion plasma coated magnesium alloys [J].Surface and Coatings Technology,2005,200 (1/4):68-72.

[9]SALMAN S A,ICHINO R,OKIDO M.Improvement of corrosion resistance of AZ31 Mg alloy by anodizing with co-precipitation of cerium oxide [J].Transactions of Nonferrous Metals Society of China,2009,19 (4):883-886.

[10]LI J Z,TIAN Y W,GUI Z X,et al.Effects of rare earths on the microarc oxidation of a magnesium alloy [J].Rare Metals,2008,27 (1):50-54.