葡萄糖在Ti/NanoTiO2-ZrO2修饰电极上电催化氧化

方文彦 王凤武 徐 迈 朱传高 魏亦军 朱其永

(淮南师范学院化学与化工系,淮南 232001)

具有优良电催化性能的化学修饰电极是涉及材料学、电化学、生物学、物理学等学科的重大研究课题,其关键问题之一是制备高催化活性和稳定性的修饰材料。近年来由于环境保护意识的加强,绿色有机电合成方法受到广泛关注[1-3]。但与发达国家相比,我国无论在基础研究还是在工业开发方面均处于起步阶段,特别是在高催化活性的新型电极材料,包括阴极和阳极材料的开放研究方面,远不能满足工业上的需要。

Beck报道TiO2修饰电极对有机电合成反应的异相电催化活性以来,氧化物膜电极在有机电催化反应中的研究及应用受到重视[4-6]。近十年来国内外对氧化物电极的研究主要集中在纳米尺度,涉及的氧化物除典型的 TiO2外,已扩展到 NiO,ZrO2,CeO2,Bi2O3,V2O5和 WO3,In2O3和 SnO2等数十种, 研究内容也很广泛,如生物传感器的制备、有机分子的光电催化降解、染料敏化太阳电池等,但在有机电化学反应方面较少[7-12]。对纳米复合过渡金属氧化物电极用于有机合成反应电催化性能及反应机理的研究报道更少[13]。

本工作采用电化学合成金属醇盐,直接作为溶胶-凝胶法制备纳米材料的前驱体。采用溶胶-凝胶法把催化活性高的纳米微粒ZrO2和TiO2结合起来制备高活性Ti/NanoTiO2-ZrO2电极材料,提高了TiO2电极的催化活性。结果表明,制得的Ti/NanoTiO2-ZrO2电极上纳米材料粒径小、比表面积较大、催化活性高,并采用循环伏安法研究了此电极对葡萄糖氧化的电催化活性。

1 实验部分

1.1 材料与仪器

试剂:葡萄糖,分析纯,国药集团化学试剂有限公司;NaBr,分析纯,国药集团化学试剂有限公司;无水乙醇,分析纯,上海试剂一厂;乙酰丙酮,分析纯,国药集团化学试剂有限公司;四丁基溴化铵(Bu4N·Br),分析纯,国药集团化学试剂有限公司;丙酮,分析纯,北京化工厂;HF,分析纯,上海试剂一厂;乙二醇,分析纯,北京化工厂,溶液均为二次水配制。Ti金属采用TA1型的纯钛金属(纯度为99.5%),深圳市新兴金属科技有限公司。电化学实验使用CHI760D 电化学工作站(USA,CH Instrument),测试电解槽为自制的三电极单室无隔膜的玻璃电解槽,SRJX型马弗炉 (上海金沪电热仪器厂),X射线衍射(XRD)测试使用日本(SHMADZU)生产的XRD-6000型X射线衍射仪,相关参数为:铜靶 (Cu Kα,λ=0.154 18 nm),管电压 40 kV,管电流:40 mA,扫描范围:20°≤2θ≤90°,速度为 4°·min-1。SEM 表征使用 FE-SEM电子显微镜(JSM-6700F,JEOL),扫描加速度 5~30 kV,样品室真空度优于 2.7×10-5Pa。

1.2 电极的制备

前驱体Ti(OEt)4的电合成见文献[14-15],然后向所得前驱体溶液中加入ZrCl4,采用溶胶-凝胶法[16]制得含有纳米微粒ZrO2的TiO2溶胶,将Ti条截成所需大小,经过由粗到细,不同型号的金刚砂纸打磨后,依次用丙酮、无水乙醇洗涤除油,再放入HF和乙二醇(体积比为1∶4)的混合溶液中腐蚀 1~2 min,分别用二次水、丙酮、无水乙醇各超声洗涤5 min,采用提拉法将ZrO2和TiO2溶胶涂覆在处理过的Ti基体上。干燥后,置于马弗炉中,在450℃温度下煅烧30 min,冷却后取出。上述过程重复4~5次,即制成Ti基纳米TiO2掺杂ZrO2膜电极。

1.3 循环伏安研究

测试电解槽为自制的三电极单室无隔膜玻璃电解槽。Ti/NanoTiO2-ZrO2膜电极作为研究电极,大面积Pt片电极为辅助电极,参比电极为饱和甘汞电极(SCE),进行循环伏安研究。电化学测试前均先通入氩气驱赶掉溶液中溶解的空气,所有操作均在室温和常压下进行.通过CHI760D电化学工作站得到的测试结果由联机计算机进行数据处理。

2 结果与讨论

2.1 Ti/NanoTiO2-ZrO2修饰电极的表征

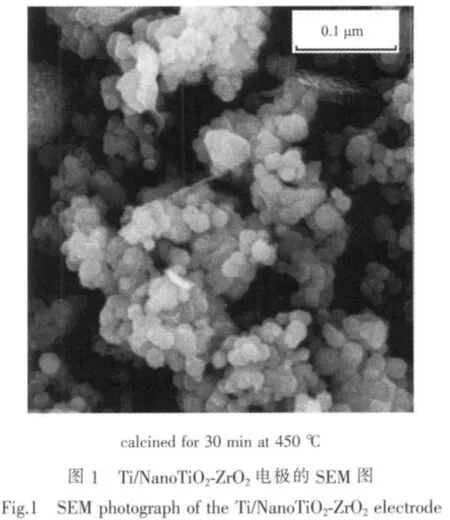

图1为Ti/NanoTiO2-ZrO2膜电极的SEM图。从图片上可以看到,电极表面的颗粒尺寸分布比较集中,粒径在30~40 nm。450℃煅烧后颗粒粒径分布较集中,没有产生严重的团聚现象。这是由于溶胶中含有一定量有机体,在煅烧过程中有机体分解产生许多空隙,抑制了粉体团聚的形成,从而使所得的纳米粉体粒径较小。

图2为sol-gel法制备的nanoTiO2与ZrO2XRD图。2θ值分别为 30.51°、35.19°、50.69°、60.34°时出现了清晰的ZrO2晶体特征峰,分别对应与ZrO2的(111)、(200)、(220) 和 (311) 晶面峰。2θ值分别为25.26°、37.79°、48.07°、55.08°、62.69°时出现了清晰的 TiO2晶体特征峰,分别对应 TiO2的(101)、(004)、(200)、(211)和(204)晶面峰。说明纳米 ZrO2/TiO2膜电极中ZrO2与TiO2处于掺杂分散状态,样品的衍射峰有明显的宽化现象,表明粒径较小。电极材料晶化较为完全,呈单分散结构。通过Scherrer公式估算的颗粒尺寸为25 nm。

2.2 葡萄糖在Ti/NanoTiO2-ZrO2电极上的电催化氧化

图3为Ti/NanoTiO2-ZrO2膜电极分别在0.30 mol·L-1NaBr+0.30 mol·L-1葡萄糖混合溶液中和在0.30 mol·-1NaBr中的循环伏安图[17]。由图3a可知,Ti/NanoTiO2-ZrO2电极对Br-的氧化反应具有明显的催化作用,1.02 V出现Br-的氧化峰电流。加入葡萄糖后,氧化峰值电位出现了微小正移,这可能是葡萄糖的存在使电极表面产生了一定的极化所致。峰值电位变化很小,说明在电极上的反应依然是Br-氧化成Br2,而不是葡萄糖在电极上直接氧化。但从峰面积看,加入葡萄糖后,氧化峰的面积比还原峰的面积大了许多,说明有大量的Br2与葡萄糖发生了反应,生成了葡萄糖酸,使得还原峰的面积变小。

经较长时间的扫描实验后,未发现有膜的脱落或溶解,电极结构稳定,电极的电催化活性保持不变。

图4为不同电极在含有1.2 mol·L-1葡萄糖的溴化钠的溶液中循环伏安图,图4a为纯Ti电极对葡萄糖的循环伏安图,从图可知在0.0~1.2 V扫描区间内,氧化峰和还原峰不明显,对葡萄糖没有催化活性。图4c和图4b分别为Ti/NanoTiO2-ZrO2电极和没有掺杂ZrO2的Ti/NanoTiO2电极,从图我们可以看出Ti/NanoTiO2-ZrO2电极氧化峰电流最大,说明掺杂ZrO2以后电极的电催化活性得到明显的改善,锆金属电化学性能比较活泼,氧化性能高于钛金属,同时原子半径相差不大,可以形成紧密的电极材料。掺杂一定量的ZrO2粉体的电极放电容量明显增大[18],电极的催化性能可以得到明显改善,单位时间内产生的Br2较多,有利于葡萄糖的氧化,共同的作用使峰电流增大。并且Ti/NanoTiO2-ZrO2电极只有氧化峰,回扫时没有还原峰。说明Ti/NanoTiO2-ZrO2电极能更好把葡萄糖氧化成葡萄糖酸。

浓度变化对电催化氧化葡糖糖的影响反映在图5,从a,b,c图上可看出,随着葡糖糖浓度的增大,氧化峰电位略微正移,氧化峰电流增大;进行回扫时,还原峰逐渐减小直至消失。氧化峰电流随浓度增大而增大,这说明Br-在Ti/NanoTiO2-ZrO2电极上氧化成的Br2,生成的单质Br2间接氧化葡糖糖,同时Br2又重新被还原为Br-,生成的大量Br-在电极上进一步氧化。回扫时a和b都有还原峰,这是少量未来得及与葡糖糖反应的Br2在回扫的过程中的还原。随着葡糖糖浓度增大,Br2用来氧化葡糖糖的量增加,还原峰逐渐减少,图5~c已无还原峰说明电极上氧化生成的溴全部用来氧化葡糖糖。然而由图d可知,葡糖糖的浓度并非越大越好。

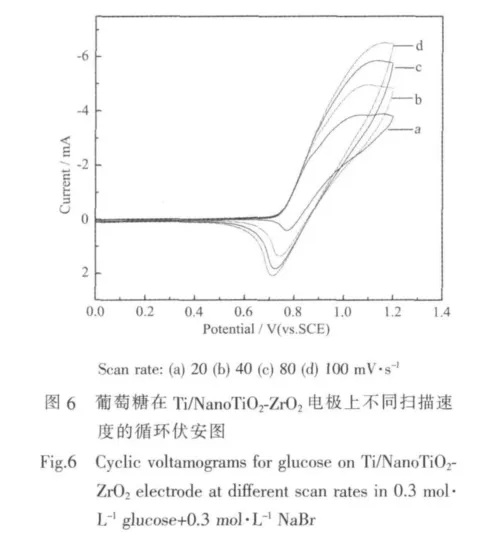

图6为不同扫速下Ti/NanoTiO2-ZrO2电极在0.3 mol·L-1葡糖糖和 0.3 mol·L-1NaBr混合溶液中的循环伏安图。从图可知在扫速20~100 mV·s-1扫描速度范围内,葡糖糖的氧化峰随着扫描速度的增加峰电流增大,峰电位随扫描速度的增加略正移,且ipa~v1/2呈线性增长关系,说明电活性物质对葡糖糖在电极界面的传质为线性扩散,电极过程是由葡糖糖向电极/溶液界面的扩散所控制。NaBr在Ti/NanoTiO2-ZrO2膜电极上对葡萄糖是间接电氧化,电流主要受扩散控制[19]。

3 结 论

采用溶胶-凝胶法制备了Ti/NanoTiO2-ZrO2修饰膜电极,450℃煅烧后所得电极表面的颗粒尺寸分布比较集中,在30 nm左右。通过循环伏安法研究发现,Ti/NanoTiO2-ZrO2膜电 极在 0.30 mol·L-1NaBr+0.30 mol·L-1葡萄糖混合溶液中对葡萄糖表现出很好的电催化活性,掺杂ZrO2电极的放电电流较大,电极的催化性能可以得到明显改善。

[1]Chu D B,Qin G X,Yuan X M,et al.Chem.Sus.Chem.,2008,1(3):205-209

[2]Chu D B,Xu M,Lu J,et al.Electrochem.Commun.,2008,10(2):350-353

[3]Chu D B,Yuan X M,Qin G X,et a1.J.Nanopart.Res.,2008,10(2):357-363

[4]Baez V B,Gravves J E,Pletcher D.Electroanal.Chem.,1992,340:273-278

[5]Back F,Gabriel W,et al.Angew.Chem.,1985,24:771-775

[6]WANG Feng-Wu(王凤武),WEI Yi-Jun(魏亦军),CHU Dao-Bao(褚道葆).J.Chem.Ind.Eng.(Huagong Xuebao),2004,55(5):757-763

[7]FENG Yu-Jie(冯玉杰),CUI Yu-Hong(崔玉虹),WANG Jian-Jun(王建军).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2005,21(6):836-841

[8]ZHU Chuan-Gao(朱传高),WANG Feng-Wu(王凤武),CHU Dao-Bao(褚道葆).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao).2007,23(2):335-338

[9]Kobasa I M.Ukrainskij Khimicheskij Zhurnal,2003,69:88-94

[10]Zhu X,Gan Yurix I,Suzuki Gli.Biosens.Bioelectron.,2007,22:1600-1605

[11]Karunakaran C,Senthilvelan S.J.Mol.Catal.A,2005,233:1-4

[12]Konry,Marks R S.Thin Solid Films,2005,492:313-314

[13]MAO Dong-Seng(毛东森),LU Guan-Zhong(卢冠忠),CHEN Qing-Ling(陈庆龄).Chines.J.Catal.(Cuihua Xuebao),2004,25(2):501-504

[14]CHU Dao-Bao(褚道葆),SHEN Guang-Xia(沈广霞),ZHUO Xing-Fu(周幸福),et al.Chem.J.Chinese.Univer sities(Gaodeng Xuexiao Huaxue Xuebao),2002,23(4):678-681

[15]CHU Dao-Bao(褚道葆),ZHUO Xing-Fu(周幸福),LIN Chang-Jian(林昌健),et al.Chem.J.Chinese Universities(Gaodeng Xuexiao Huaxue Xuebao),2000,21(1):133-135

[16]Chu D B,Yuan X M,Qin G X.J.Nanopart.Res.,2008,10:357-363

[17]CHU Dao-Bao(褚道葆),ZHANG Xue-Jiao(张雪娇),HE Jian-Guo(何建国),et al.Acta Chimica Sinica(Huaxue Xuebao),2010,68(2)125-130

[18]ZHU Chuan-Gao(朱传高),WANG Feng-Wu(王凤武).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2008,24(5):813-817

[19]CHU Dao-Bao(褚道葆),WU He-Zhen(吴何珍),CHEN Zhong-Ping(陈忠平),et al.J.Anal.Chem.(Fenxi Huaxue),2006,9(34):1269-1272