船舶碰撞过程的数值模拟及试验研究

温小飞,卢金树,崔振东

(浙江海洋学院海运学院,浙江舟山 316000)

船舶碰撞问题是航运业、造船业十分关注的重要研究领域之一,国内外的学者和研究机构都投入了很多财力、物力、人力开展各项研究。在国内,上海交通大学、海军工程大学、江苏科技大学等高校对船舶碰撞问题进行了比较深入的研究,其中顾永宁、王自力等对船舶碰撞和触礁从不同的方面进行了研究和探索。在国外,日本、韩国、美国、希腊等国家也一直在致力于该领域的研究工作,并形成了4个具有代表性的碰撞模型:SINMCOL(Simplified Collision Model)、DAMAGE、ALPS/SCOL、DTU(Technical University of Denmark model)。船舶碰撞事故发生会对船舶自身安全和海洋生态环境产生重要影响,船舶碰撞研究就是为了尽可能提高船舶抗撞性能和降低船舶碰撞后果。本文主要总结了国内外在船舶碰撞过程的数值模拟研究和试验研究现状,讨论了船舶碰撞过程研究的技术思路和关键问题,提出了可供参考的研究建议。

1 数值模拟研究

数值模拟主要是通过数学建模的方法对船舶碰撞过程进行描述,以研究不同边界条件和结构特性下,船舶碰撞过程的船舶运动规律和船舶碰撞损伤的形成、发展机理。目前,国内外研究人员主要是采用ANSYS、ABAQUS等不同的商用非线性分析软件,对船舶碰撞过程进行模拟和分析;其主要数学模型和基本理论都是一致的。数学模型都是在一定假设条件下,根据力学、运动学等基本定理建立的,包括以下所述的基本控制方程。

1.1 运动控制方程

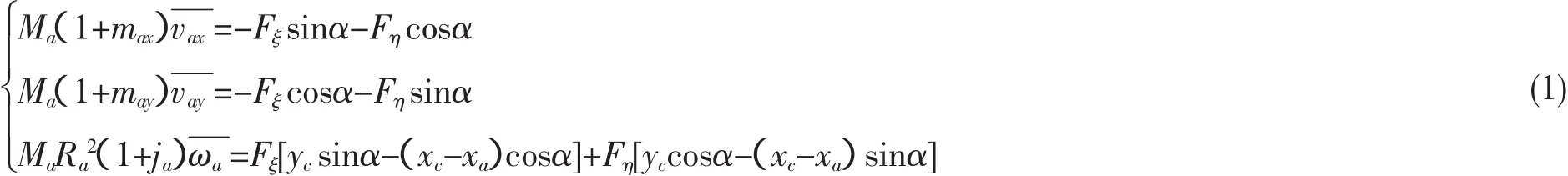

船舶碰撞过程如图1所示,ShipA为碰撞船,ShipB为受撞船,采用了双坐标系,(xc,yc)为碰撞点的坐标,α为初始碰撞角度。

假设碰撞船为刚体,其动量方程为:

图1 船舶碰撞示意图Fig.1 Ship-ship collision and the coordinate system

式中,Ma为碰撞船的质量分别为碰撞船在xc方向、y方向和旋转方向的加速度;max、may、ja分别为附水质量在浮动、摇摆、旋转3个分量的质量系数;Ra为碰撞船质量惯量绕重心旋转半径。

在忽略受撞船纵向振动和剪切变形条件下,其动量方程为:

式中,Mb为受撞船的质量;v¯b1为受撞船在纵向x方向上的加速度;yb2(x,t)为横向位移;mb1、mb2分别为附水质量在向上和摇摆方向的质量系数;E、I、C分别为杨氏模量、垂直方向上的面积惯量和粘性衰变系数。

假设船舶碰撞过程中,两船一直接触而不分离,从而可得其力平衡方程:

式中,F(t)为船舶碰撞力;yb2(x,t)x=x0为受撞船在碰撞点处的位移;xb1(t)为碰撞船的球鼻首的位置;k为系数,与船的结构强度相关。

1.2 能量耗散方程

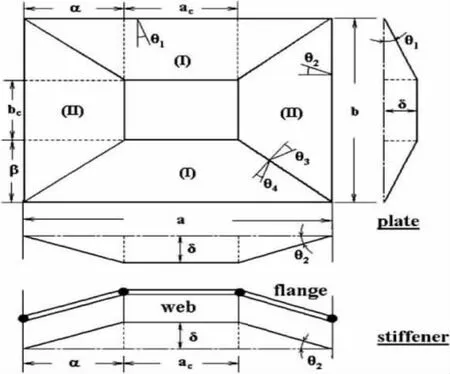

船舶碰撞过程,除了两船运动规律研究,更为重要研究内容是碰撞产生损伤或破损规律。船体结构的变形、破坏过程实质是碰撞船动能传递、耗散过程,因而研究能量传递和耗散规律是对船舶碰撞危险评价和预测的重要研究内容。船体为加筋板架结构,假设船舶碰撞变形为规整形态(即撞头为规整结构,且为刚性体),其碰撞后的板架结构如图2所示,碰撞船的动能全部传递给受撞船,则其总能量耗散可以用式(4)进行描述。

图2 加筋板架碰撞后变形几何示意图Fig.2 The deformation geometry diagram of stiffened plate panel collision

式中,Uplate、Ustiffeners分别为板材和加强筋吸收的能量;Uplate可分为板材膜态变形能Utp和板材塑铰变形能Ubp两种能量吸收模式;Ustiffeners可分为加强筋腹板膜态变形耗散能Utf、加强筋腹板塑铰变形耗散能Ubf和加强筋面板塑性变形耗散能Usw三种能量吸收模式。

板材耗能控制方程为:

式(4-1)和(4-2)中,a、b 分别为板架宽度和高度;ac、bc分别为撞头宽度和高度;t为板厚;δ为板材的最大永久变形量;σp为板材的静态屈服应力;θ1、θ2、θ3、θ4分别如图 2 所示;其他参数分别间接求得,通过以

加强筋耗能控制方程为:

式(4-3)和(4-4)中,ns为加强筋的数目;tf为加强筋腹板的厚度;wf为加强筋腹板的宽度。式(4-5)中,tw为加强筋面板厚度;hw为加强筋面板高度;δi为第i个加强筋的最大永久变形量Ek、Ep分别为撞头的初始动能和加筋板架吸收能

1.3 ALE模型

ALE(Arbitrary Lagrangian-Eulerian)模型是在金属变形和高速碰撞分析中求解大应变问题的数学模型。具体分析中,运动方程建立是基于欧拉方程,而控制方程建立是基于拉格朗日方程。其主要方程为

质量守恒方程:

式中,ρ为密度;E 为能量;bi、bj为体积力。

ALE模型在船舶碰撞过程数模拟研究中,越来越多被采用,并且通过与试验的对比,具有比较好吻合性。

2 试验研究

船舶是大尺度结构物,实船试验所需的资金、人力、精力等方面投入巨大,因而,没有研究机构或者团体做过类似实船碰撞试验。实船尺度的数值模拟有效性验证,是目前存在的重要问题,现在通常的做法是应用已有的船舶碰撞事故统计资料、图片资料和小尺度模型等来间接验证数值模拟结果的准确性。在这样的客观条件限制下,通过模型试验、局部结构试验成为研究船舶碰撞过程研究的试验手段和方法。

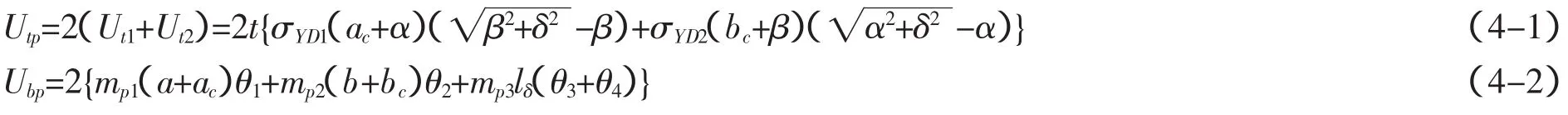

2.1 模型试验

模型试验是根据一定的相似准则,用船模来代替实船,如图3所示。船模的主要结构是胶合板和隔板组成,主要为了保证一定的结构强度;另外考虑到船模艏部和艉部的形状比较复杂,采用木材作为材料,容易加工成型(图3-c)。受撞船模,具体结构如图3-a所示,其左半部分由泡沫材料做成,泡沫区从距艏部15 cm处到船舯位置,且船舯位置作为船舶碰撞点;胶合板通过螺丝连接到船模骨架上,而泡沫直接粘到胶合板上。碰撞船模与受撞船舶在首部存在很大差别,如图3-b在碰撞船模的首部装有碰撞头,两者之间装有力传感器和铝质连接部件,且撞头作为刚性体。

图3 船模碰撞试验系统示意图Fig.3 The system of ship model collision test

2.2 局部结构试验

2.2.1 准静态压力碰撞试验

准静态压力碰撞试验主要用于研究船体结构防撞安全性能。试验的局部结构可以是单壳结构、双壳结构和双底结构;如图4所示为双底局部结构,撞头结构为圆锥体结构,采用高强度的材料,可认为其为刚体,不产生变形。该类试验可以测试局部结构承受静态载荷的能力,用以评价船体结构的防撞能力。

图4 准静态压力碰撞试验系统图Fig.4 The system of quasistatic pressure collision test

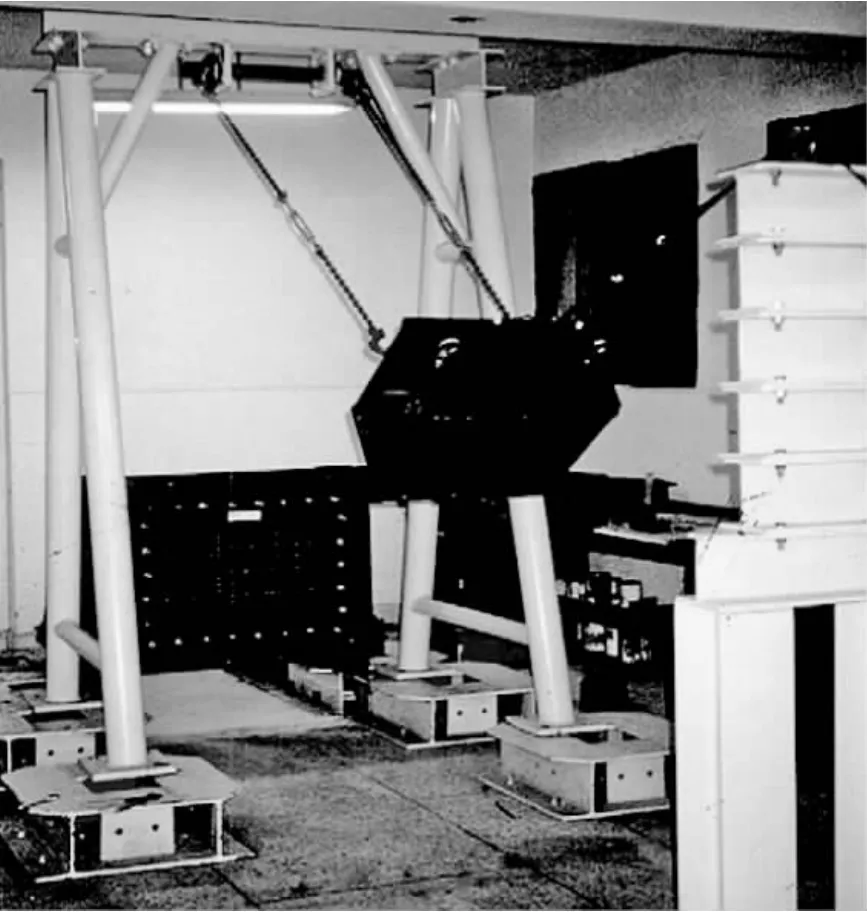

2.2.2钟摆式碰撞试验

动态碰撞试验研究主要通过两种不同形式试验装置来实现:1)用于小于60 kg撞头,其加速通过弹簧和无摩擦的滚动传输装置来实现;2)钟摆式碰撞试验机,其主要组成包括钟摆、摆架和摆高控制装置等,用于大于250 kg的撞头,如图5所示,该试验机的质量可达600 kg,速度可达3.5 m/s。

3 讨论

船舶碰撞过程研究一直以数值模拟为主,实船试验开展还存在一些困难,主要是由于船舶属于大尺度结构物。因而,船舶碰撞过程研究的主要思路,如图6所示,船模数值模拟和局部结构数值模拟都可以通过试验来进行验证,而实船数值模拟只能通过间接的方法和途径进行准确性分析,因而一直存在直接验证难的问题。间接验证过程中,相似性准则和修正方法的可靠性又是需要证明的一个关键问题。

船舶碰撞过程,是宏观运动、细观结构失效和微观金属晶相结构破坏共同作用的过程,属于多尺度问题;建立宏-细-微多尺度数学模型,分析船体结构在碰撞过程中的变形、破孔、裂纹及其发展的规律,是提高实船数值模拟准确性可尝试的途径和方法。

船舶碰撞事故后果一般都比较严重,对于油船更甚。我国提出新造油船的双底双壳结构规范要求,也是为了通过结构加强以降低油船事故对油船安全和海洋生态安全的影响。因而,对该结构油船开展有针对性的研究,提高油船碰撞损伤风险预测和防护能力,对于保障能源运输安全具有十分重要的意义。

4 小结

图5 钟摆式碰撞试验机示意图Fig.5 The diagrammatic sketch of pendulum impact machine

图6 船舶碰撞过程研究技术路线图Fig.6 The technology roadmap of research on ship collision process

船舶碰撞过程研究是保证船舶安全的重要研究方向,现阶段研究以数值模拟为主要手段,试验开展相对比较少,数值模拟结果准确性验证是需要进一步研究的方向之一。油船作为特种船舶,存在着特殊性,深入和系统地开展油船碰撞研究是提高油船安全性,降低风险的有效途径。

[1]王自力,顾永宁.船舶碰撞数值仿真的一种组合模型[J].华东船舶工业学院学报:自然科学版,2001,15(6):1-6.

[2]王自力,顾永宁.撞击参数对双层舷侧结构碰撞响应的影响[J].船舶工程,2000(6):13-16.

[3]朱新阳,吴 梵.加筋板在横向撞击下的吸能特性研究[J].海军工程大学学报,2008,20(3):25-30.

[4]杨树涛,姚熊亮,张阿漫,等.碰撞载荷作用下加筋板架动响应分析研究[J].船舶,2009,20(5):57-63.

[5]FAN W,YUAN W C,FAN Q W.Calculation method of ship collision force on bridge using artificial neural network[J].浙江大学学报:A卷英文版,2008,9(5):614-623.

[6]TABRI K,MAATTANEN J,RANTA J.Model-scale experiments of symmetric ship collision[J].International Journal of Mar Sci Technol,2008,13:71-84.

[7]POREMBSKI G.,KOZAK J..Simulation of damage process of containership's side structure due to collision with a rock[J].Pol-ish maritime research special issue,2008:18-21.

[8]AHMED D A,GAVIN J E..Ship-structure collisions:development of a numerical model for direct impact simulations[C]//Proceedings of the 13th international offshore and polar engineering conference.Honolulu,Hawaii,USA,2003:520-527.

[9]HAN S M,ITO H,SUH Y S..Collision analysis using analytical approach[C]//Proceedings of the fifteenth international offshore and polar engineering conference.Seoul,Korea,2005:618-630.

[10]KITAMURA O.FEM approach to the simulation of collision and grounding damage[C]//The second International Conference on Collision and Grounding of Ships.Copenhagen,Denmark,2001.

[11]TABRI K,MATUSIAK J,VARSTA P.Sloshing interaction in ship collision-An experimental and numerical study[J].International Journal of Ocean Engineering,2009,36:1 366-1 376.

[12]CHO S R,LEE H S.Experimental and analytical investigations on the response of stiffened plates subjected to lateral collisions[J].International Journal of Marine structures,2009,22:84-95.

[13]PARK B W,CHO S R.Simple design formula for predicting the residual damage of unstiffened and stiffened plates under explosion loadings[J].International Journal of Impact Eingeering,2006,32:1 721-1 736

[14]CHO S R,KIM I W,LEE S B.Experimental investigations on the plastic damage of plates due to lateral collision[J].Society of Naval Architects in Korea(SNAK),2002,6(3):1-12.

[15]JEN C Y,TAI Y S.Deformation behavior of a stiffened panel subjected to underwater shock loading using the non-linear finite element method[J].International Journal of Materials and Design,2010,31:325-335.

[16]PEDERSEN P T,LI Y J.On the global ship hull bending energy in ship collisions[J].International Journal of Marine Structures,2009,22:2-11.

[17]TABRI K,BROEKHUIJSEN J,MATUSIAK J,et al.Analytical modeling of ship collision based on full-scale experiments[J].International Journal of Marine Structures,2009,22:42-61.

[18]PAIK J K,SEO J K.A method for progressive structural crashworthiness analysis under collisions and grounding[J].International Journal of Thin-Walled Structures,2007,45:15-23.

[19]ZHANG A,SUZUKI K.A comparative study of numerical simulations for fluid-structure interaction of liquid-filled tank during ship collision[J].International Journal of Ocean Engineering,2007,34:645-652.