ZF8000/20/38型液压支架推溜参数优化

黄 勇

(潞安集团余吾煤业公司,山西 长治 046100)

采煤工作面各设备配套的合理与否,直接影响到综采机组工作效能的发挥。推移千斤顶控制回路要完成推溜和推溜工序以实现工作面的推进,但由于地质条件的差异和配套参数的不适宜,在推溜时支架底座前端会出现飘底,从而影响正常的推溜效率,因而在设计(支架、刮板输送机)和选型时都要给予重视。

1 推溜工况受力分析

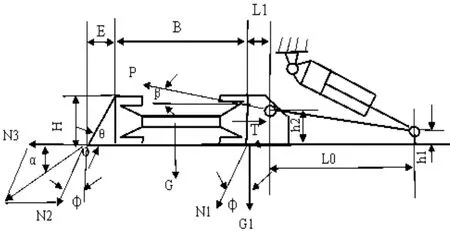

图1 推溜工况受力模型

图1中,N1、N2分别为推溜时溜槽和铲煤板对底板竖直方向的作用力,其反作用力分别为N1N、N2N,单位:N;N3为铲煤板对煤岩的水平作用力,其反作用力为N3N,单位:N;P、G分别为推溜力和溜槽的重力,单位:N;G1为相邻两侧溜槽的垂直作用力,单位:N;T为相邻两侧溜槽的水平作用力,按相邻两侧各两节溜槽的摩擦力计算T=4Gf,单位:N,f为摩擦系数;L1、h2分别为推杆和刮板输送机铰接点的水平距离和距底板的高度,单位:m;L0、h1分别为推杆和油缸活塞杆铰接点的水平距离和距底板的高度,单位:m;B、H、E分别为溜槽的宽度、高度和铲煤板的宽度,单位:m;β、φ分别为推杆的安装角和溜槽与底板间的摩擦角,单位:°,f=tanφ;θ为铲煤板的等效铲角,单位:°;α为N2和N3的合力与水平线的夹角,单位:°。根据受力模型可写出3个平衡方程式,分别为:

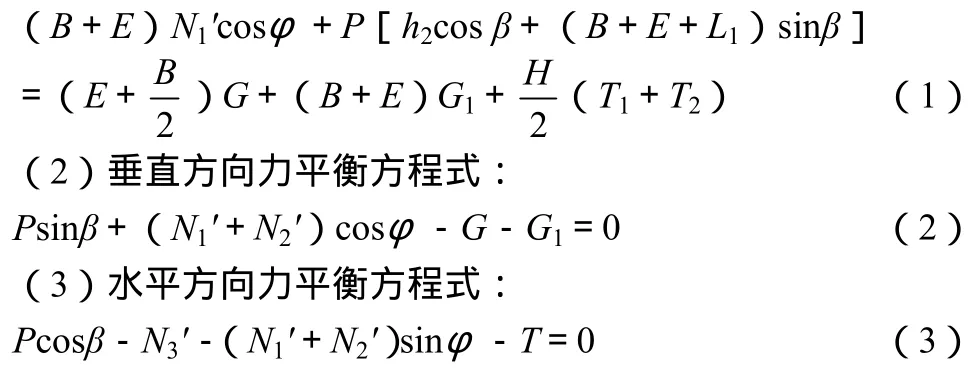

(1)对铲煤板尖端O取矩的力矩平衡方程式:

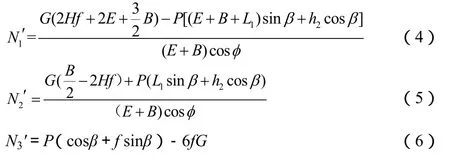

由以上三个平衡方程式可得出:

其中f=tanφ。

由以上各式可以看出:

(1)在设计时尽量减少N1,但还要保证N1>0,这样溜槽与推杆铰接处不会被抬起,有利于推溜。

(2)为防止推溜时飘底,当推溜力P一定时、减少推溜时的其它阻力N1,而增大N2。

(3)为使溜槽顺利移动,克服各阻力,尽量使N3增大(有效推溜力)。

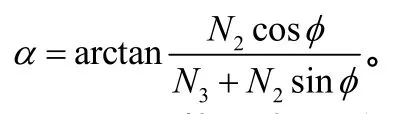

(4)从受力的角度,铲煤板的铲角θ≈2α为宜,其中:

(5)从上述 3个力的表达式中可看出合理地选择一些参数,如β、h2和L1可使受力更加合理,推溜更加有效。其中β与其他参数的关系式为

2 推溜工况数学模型的建立

2.1 目标函数

从有利于推溜的角度,在液压缸推溜力P一定的条件下,增大铲煤板下铲力N2,可避免推溜时产生飘底,同时也要尽量增大N3,使溜槽顺利推移。因此,取以下两个目标函数,即N2→max、N3→max,采用线性加权法将其转化为新的单一目标函数,即F=W1N2+W2N3→m in,W1、W2为加权因子,根据目标函数的重要性来确定,这里W1+W2=-1,取W1=-0.5,W2=-0.5,则目标函数化为F=-0.5N2-0.5N3→m in。

2.2 设计变量

根据设计的具体情况而定,本文则取β、h2、L1为设计变量,其他为常量,即:

X=[X(1),X(2),X(3)]=[β、h2、L1]

2.3 约束条件

(1)边界条件:

βmin≤β≤βmax;h2min≤h2≤h2max;L1min≤L1≤L1max

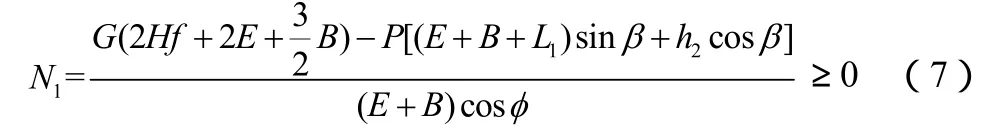

(2)保证N1大于零。如果N1小于零,则溜槽会被抬起离开底板,这将会增大推溜的附加阻力,影响正常推溜,即:

(3)相关约束。h2只能在某一区域内取值,为此则有:

h1在结构上也必须有所限制,h1min≤h1≤h1max,而,

3 基于MATLAB的推溜参数优化

3.1 ZF8000/20/38型液压支架的设计参数

G=1.1×104N,P=105N,B=0.73 m,H=0.22 m,E=0.14 m,L0=1.50 m,0.15 m≤L1≤0.25 m,0.08 m≤h1≤0.22 m,0.10 m≤h2≤0.20 m,-5 °≤β≤5 °,f=0.65,φ=33 °。

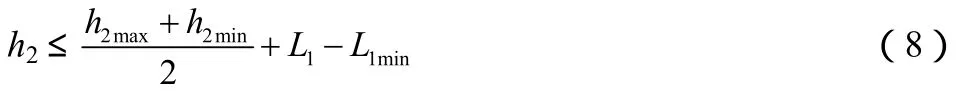

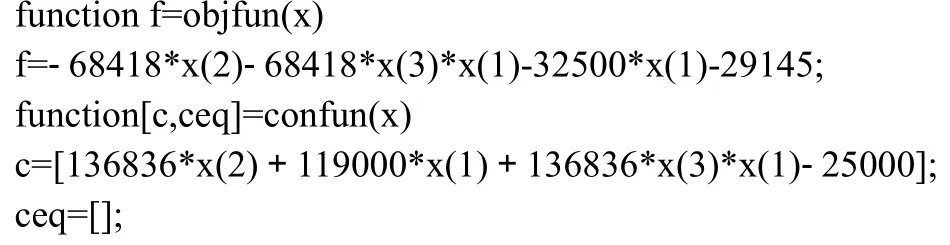

3.2 编写目标函数与约束条件的M文件

在MATLAB界面下利用文件编辑器编写目标函数的M文件如下:

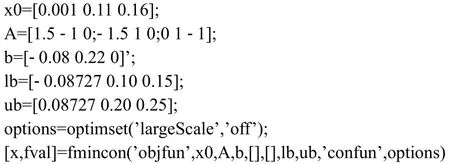

在命令窗口输入:

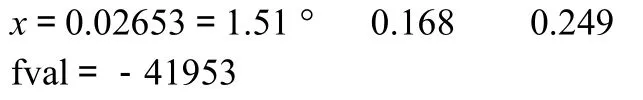

然后按回车键输出结果如下:

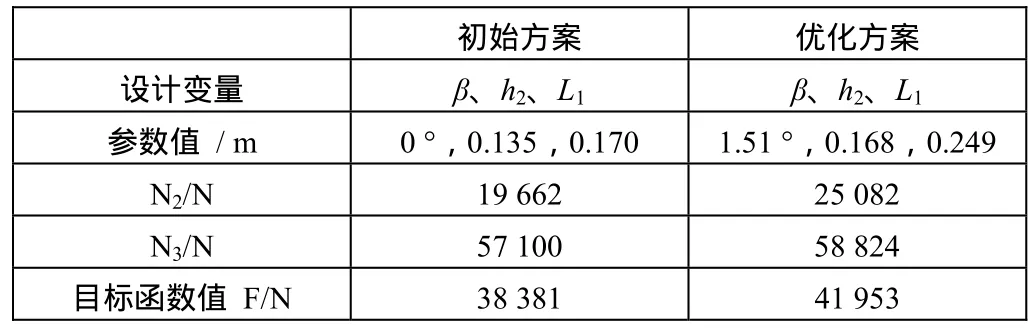

将原始方案和优化方案进行对比,结果见表1。

表1 初始方案与优化方案对比

由表1可以看出:优化后N2、N3都明显增大,经计算N1=2 049 N,满足保证N1大于零的约束条件,这样就有利于避免推溜时飘底,提高推溜效率。

4 结束语

本文根据ZF8000/20/38型支架推溜工况的受力模型,建立了设计变量的目标函数与约束条件,并采用MATLAB软件对推溜联接参数进行了优化,为推溜时能够更有效地避免飘底、提高推溜效率提供了参考依据。通过分析可以看出,本文提出的方法可行,这对液压支架的设计和选型有一定的参考价值。

1 黄自强、何青则、何振华.液压支架的技术现状及发展趋势[J].山西机械,2010(4)49~50

2 全国煤炭技工教材编委会.矿山电力拖动与控制[M].北京:煤炭工业出版社,2002:147~151

3 史元伟.MATLAB开发与应用[M].北京:清华大学出版社,2008:12~15

4 黄永安等.MATLAB应用实例[M].北京:清华大学出版社,2008:35~37