浅议强夯法在高速公路上的应用

宁永俊

1 强夯地基技术发展概况

强夯法实际上是将势能转变为动能对地基处理的一种方法。强夯最早起源于20世纪60年代末法国Menard技术公司,这种方法一般采用80 kN~400 kN的重锤,提高到6 m~40 m的高度,使其自由落下,给地基以冲击力和振动,从而达到提高地基的强度并降低其压缩性。

这种方法最初仅用于加固砂土和碎石土地基。经过二十几年的应用与发展,它已适用于加固从砾石到黏性土的各类地基土,这主要是由于施工方法的改进和排水条件的改善,强夯法由于具有效果显著、设备简单、施工方便、适用范围广、经济易行、节省材料和工期相对较短等优点,很快传播到世界各地。

我国则是20世纪70年代末开始引进这一新技术,1978年交通部一航局与其他单位协助在天津港三号进行了强夯试验,1979年又在秦皇岛码头进行了试验,两次试验均达到了预期的目的,效果十分显著,随后多部门也进行了强夯试验并开始应用,形成了一套完整的强夯地基处理科学体系,掌握了大量的试验和工程实测数据,并在全国推广应用。

2 强夯加固湿陷性黄土的作用机理

强夯加固过程是瞬时对地基土体施加一个巨大的冲击能量,使土体发生一系列的物理变化,如土体结构的破坏或排水固结、压密以及触变恢复等过程。其作用结果是使一定范围内的地基强度提高、孔隙挤密。

单点强夯是通过反复巨大的冲击能及伴随产生的压缩波、剪切波和瑞利波等对地基发挥综合作用,使土体受到瞬间加荷,加荷的拉压交替使用,使土颗粒间的原有接触形式迅速改变,产生位移,完成土体压缩、加密的过程。加固后土体的内聚力虽受到破坏或扰动有所降低,但原始内聚力随土体密度增大而得以大幅提高;单点强夯夯锤底下形成夯实核,呈近似的抛物线型,夯实核的最大厚度与夯锤半径相近,土体呈千层饼状。

3 强夯施工

我公司临汾至吉县高速公路S6合同段项目部设计在K192+680~K192+800段、K193+000~K193+300段作强夯法处理段,段落长度共420 m,原地面强夯面积15249 m2。针对此,我公司进行了强夯。

3.1 基面处理

1)在路基强夯前,对路堤填筑范围内的原地面进行清理,清除表层腐殖土、树根、草皮等杂物,并用5 m麻花钻或取土器,检查是否有埋置生活垃圾,如有要清除彻底。2)拆除的旧建筑物基础要清除到地表以下300 mm,且应采用适宜的填料分层夯实至原地表。3)挖掘树根的坑,深度超过300 mm时必须分层夯填到原地面。4)对原地面凹凸不平、相对高差小于500 mm的地段应进行整平,相对高差大于500 mm的坑,应分层夯实至原地面。5)排除地表水、清理淤泥。对池塘沟渠首先进行排水,然后清除杂质及淤泥,一直清理到天然地基土。如果清不到原地基土,要根据地质勘察资料,研究方案后进行处理,填筑到地表。

3.2 强夯设备的配置

强夯机Q22T一台(在施工前同监理工程师共同对夯锤及脱钩位置进行标定);平地机PQ180一台;振动压路机50 t一台;装载机ZL50一台;洒水车8 t一台。

3.3 试验段

由于高速公路线长、点多、面积大,地形、地貌、地质变化也较大,因此,在选择试验段时应考虑有代表性,试验面积取500 m2左右。

通过试验段获取以下数据:

1)强夯采用三遍即分主夯、副夯、满夯。

2)主夯采用锤重15 t,落距10 m,夯击能量为1500 kN·m;副夯采用锤重15 t,落距6.8 m,夯击能量为1000 kN·m;满夯采用锤重22 t,落距4.6 m,夯击能量为600 kN·m。夯锤底面积3 m2,并设通气孔。

3)强夯采用1500 kN·m(或1000 kN·m)以梅花形夯击,采用2.5倍锤径左右的点距,第一遍夯击1号主夯点,第二遍夯击2号副夯点。第三遍采用满夯,间距为0.96 m。

4)夯点的夯击次数,第一遍、第二遍为6次,第三遍为2次,且应同时满足下列条件:a.最后两击的平均夯沉量不大于50 mm。b.夯坑周围地面不应发生过大的隆起。c.不因夯坑过深而发生起锤困难。

5)第二遍与第一遍的间隔时间为5 d。

3.4 施工

1)恢复路基中线并用灰线撒出强夯范围,然后标出夯点的准确位置,并测量地面高程。2)强夯机就位,使夯锤对准夯点位置,测量夯前锤顶高程。3)将夯锤起吊到预定高度,待夯锤脱钩自由下落后,放下吊钩,测量锤顶高程。若发现因坑底倾斜而造成夯锤歪斜时,及时将坑底整平。4)重复2),3),完成一个夯点的夯击,即每个夯点夯6击。除满足最后2击平均夯沉量不大于50 mm外,还要求总夯沉量不小于试夯总夯沉量的90%。5)换夯点,重复2)~4),直到完成第一遍全部夯点的夯击。主夯完成后,静置24 h以上,用推土机将夯坑整平,测量夯后的地面高程。6)在规定的间隔时间后,重新放线定位,按主夯的施工步骤进行第二遍(副夯)的夯击,施工按上述步骤逐次完成。7)副夯完成后,静置72 h以上,用推土机将夯坑填平,进行最后一遍满夯,夯后测量场地标高。

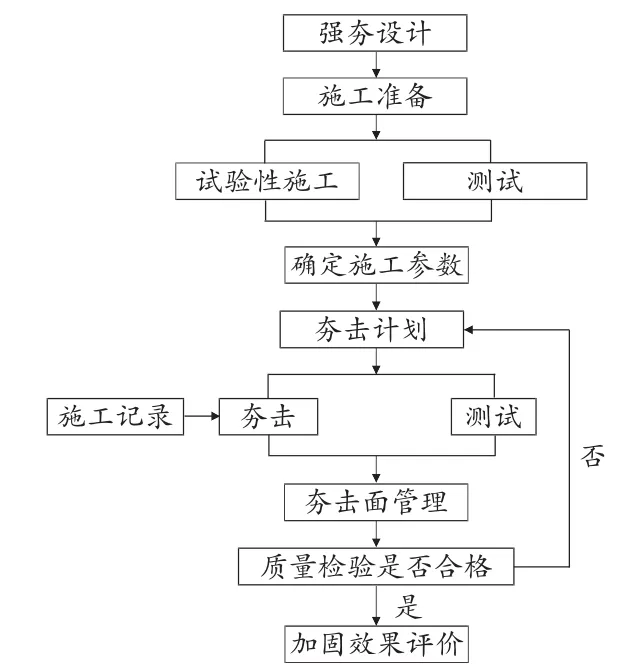

具体的施工工艺如图1所示。

3.5 强夯施工监测

强夯施工除了严格遵照施工步骤进行外,还派有专人负责施工过程中的监测工作。

1)开夯前检查锤重和落距,以确保单击夯击能量符合设计要求。2)在每遍夯击前,应对夯点放线进行复核,夯完后检查夯坑位置,发现偏差或漏夯应及时纠正。3)按设计要求检查每个夯点的夯击次数和每击的夯沉量。

图1 强夯施工工艺流程

3.6 质量检验

1)强夯前在原地表处理到大致平整后,按土质分段取样做标准重型击实、土的液塑限、天然含水量试验及标高测量。

2)强夯完后,除进行灌砂法,还应用平地机将路基整平,横纵坡与夯前相同,振动压路机碾压至设计压实度(93%),测量路基的总沉降量。

3)检查强夯施工过程中的各项测试数据和施工记录,不符合设计要求时应及时补夯或采取其他有效措施。

4)强夯结束后应间隔一定时间方能对地基质量进行检验,一般取1周左右。

5)质量检验的方法,应采用现场测试和室内土工试验相结合。质量检验的频率,应根据地基处理的面积确定,其检验点数量不应小于3处/1000 m2,检验深度不小于设计处理的深度。

3.7 施工注意事项

1)桥涵台背15 m范围内不得进行强夯,15 m以外采用夯击能1000 kN·m进行强夯,25 m以外按正常路段强夯。

2)应密切注意夯击中的异常变化,在构造物顶面强夯作业时,应加强观察,一旦发现危及构造物安全时要立即停打,通知总监办、管理处、设计人员研究处理。

3)强夯施工前,应查明场地范围内的地下构造物和各种地下管线(尤其是通讯电缆)的位置及标高,并采取必要的措施,以免因强夯施工而造成损坏。

4)强夯过程中,当发生严重弹簧现象时立即停止施工,报监理工程师处理。

5)强夯不宜在冬季施工。

6)加强强夯安全措施,确保施工人员安全。

4 强夯法施工的优缺点

优点:可使用工地常备简单设备;施工工艺、操作简单;适用土质范围广,加固效果显著,可取得较高的承载力,一般地基强度可提高2倍~5倍;压缩性可降低2倍~10倍,加固影响深度可达6 m~10 m;工效高,施工速度快,较换土回填和桩基可缩短工期一半;节省加固原材料;施工费用低,节省投资,比换土回填节省50%费用,与预制桩加固地基相比,可节省投资50%~70%等。

缺点:设备移动不方便,特别是带门架的起重设备搬迁、就位需要花费较多时间,噪声较大,由于强夯能对地面冲击,对周围建筑均有一定的影响。

[1]高 卫.浅谈强夯法在工程中的应用[J].山西建筑,2010,36(9):122-123.