鲕状赤铁矿磁化焙烧—磁选—反浮选降磷试验

张汉泉,汪凤玲,李 浩

(武汉工程大学环境与城市建设学院,湖北 武汉 430074)

0 引 言

湖北鄂西高磷铁矿产区位于湖北省西南部,总面积约为3.3万km2,储量约22亿t,远景资源量可达30~40亿t(我国铁矿的经济可采储量仅为115亿t).仅恩施地区已查明大型高磷赤铁矿矿床2处,中型矿床9处,累计探明铁矿石资源储量13.85亿t,占湖北省铁矿石总资源储量29.96亿t的42.89%,居湖北省第一位.这类矿石因最早在湖南省宁乡发现而得称为“宁乡式”铁矿,矿石铁品位一般为35%~40%,有部份富矿铁品位可达45%~50%.主要的铁矿物是赤铁矿,其次是菱铁矿和少量的磁铁矿及褐铁矿.矿石中含磷高,一般在0.4%~0.6%,部份矿石含磷高达1%以上.矿石中二氧化硅含量较高,一般在10%~15%,贫矿石中可达15%~30%.矿石中铁、磷、硫等元素主要以独立矿物存在,其中铁矿物组成较为复杂,但主要为赤褐铁矿,次为硅酸铁;磷的独立矿物主要为胶磷矿;脉石矿物主要有鲕绿泥石、石英、方解石等;其他矿物还有白云石、锆石、电气石等.矿石中赤铁矿和胶磷矿的嵌布粒度都较细,而且不均匀,粗粒级含量低,细粒级偏高;磷灰石的嵌布粒度也极为不均匀,特别是细粒级含量较多[1-4].本文以鄂西某鲕状赤铁矿作为研究对象,进行了磁化焙烧—磁选—反浮选提铁降磷试验研究.

1 原矿性质

1.1 矿石的化学分析

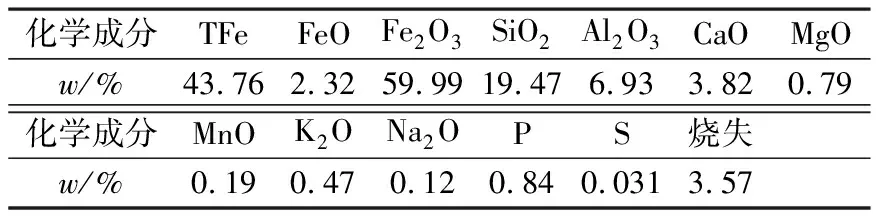

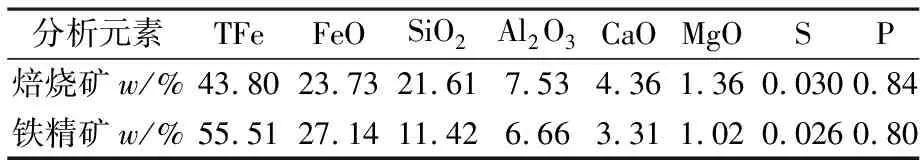

通过化学分析可知(见表1),铁矿石铁品位为43.76%,磷含量为0.84%,铁矿物为主要的有用矿物,铁矿物中含有大量的硅酸盐类,SiO2为主要的脉石矿物,有害矿物磷的含量过高.

表1 矿石的化学分析

1.2 矿石中铁、磷的化学物相分析

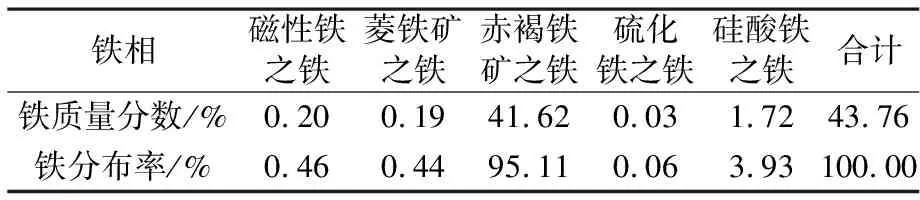

通过铁的物相分析可知,矿石中铁主要以赤褐铁矿的形式存在,其次为硅酸铁,仅有少量的磁性铁、菱铁矿和微量硫化铁;铁的赋存状态较为简单,呈赤褐铁矿产出的铁占95.11%,加上分布在磁铁矿和碳酸铁中的铁,分布率合计为96.01%,这即为选矿分选铁矿物时铁的最大理论回收率.

表2 矿石中铁的物相分析

表3 矿石中磷的化学物相分析

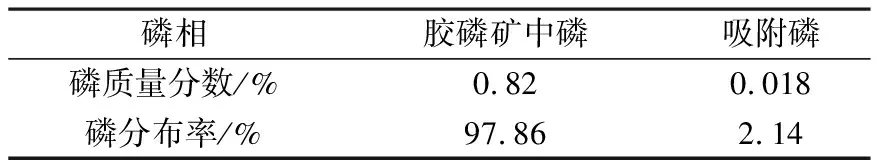

该矿区矿石中含磷较高,达到0.84%,是影响铁矿石开发利用的主要有害成分.经物相分析,含磷矿物主要为胶磷矿,其分布率达到97.86%,所以,铁矿中磷基本上是以独立矿物-胶磷矿的形式存在.

矿石中铁有95.11%是以赤褐矿的形式存在,鲕绿泥石中的铁占3.93%,赋存在其他矿物中的铁较少;矿石中的磷主要以胶磷矿的形式产出.

此类矿石的性质决定这些铁矿属于难选矿石,合理开发利用该铁矿的技术关键是微细粒赤铁矿与脉石矿物的分离和回收.对矿石来说,细磨是必须的,确定合理的磨矿工艺十分重要,要尽量减少次生矿泥,在浮选作业中注意矿浆浓度和矿浆中固体物料的分散度,强化对微细粒赤铁矿的分离回收[5-7].

2 磁化焙烧试验结果

影响磁化焙烧矿质量和成本的主要因素是焙烧温度、还原气氛和时间.焙烧温度过低,还原反应速度慢,影响生产能力;温度过高,发生过还原,焙烧产品质量不佳,因此焙烧温度要适中[8].磁化焙烧时间的长短与焙烧温度、矿石粒度、矿石性质和还原煤的成分有关.还原煤用量也是影响磁化焙烧因素之一.还原煤的用量过低,则还原反应不充分,使矿物不能充分还原;反之,则造成资源的浪费和成本的增加.试验采用物料粒度-2 mm的鲕状赤铁矿,在密封状态下,通过温度、磁化焙烧时间和还原煤的用量单因素焙烧试验,确定了最佳焙烧条件(还原煤11%、焙烧温度750℃、焙烧时间60 min),焙烧矿磨至-0.045 mm占95.33%,-0.038 mm占80.54%.弱磁选试验使用CYG型Ф200鼓形永磁选机,磁场强度为119.4 kA/m,所得铁精矿产率75%、TFe 54.10%、回收率93.19%.

焙烧矿中铁矿物主要是磁铁矿,次为赤铁矿;脉石矿物仍以石英为主,次为鲕绿泥石、伊利石和胶磷矿.焙烧矿中磁铁矿的粒度、分布、与脉石的交生关系等方面均基本继承了原矿中赤铁矿的特征,特别是胶磷矿在焙烧矿中的分布规律并没有明显的改变,仍多呈鲕核、鲕环与磁铁矿交生或呈各种形态嵌布在磁铁矿鲕粒之间.

矿石经还原焙烧后,大部分赤铁矿已转化为磁铁矿,但其集合体还保留了原赤铁矿鲕粒的基本特征,磁铁矿与石英、鲕绿泥石和胶磷矿等脉石矿物仍然多呈环带状相间排列.

表4 焙烧产品多元素分析结果

焙烧磁选铁精矿铁的品位虽有提高,但SiO2、Al2O3、P的含量仍然很高,无法达到高炉冶炼的要求,因此必须开发降低SiO2、Al2O3、P的含量的新技术.

3 反浮选试验

我国是世界上最早推广采用阴离子反浮选除硅工艺的国家,适合于处理粗精矿,通常采用的流程为一次粗选、一次精选、三次扫选、中矿顺次返回再选.在碱性介质中采用Ca2+选择性活化硅质矿物和选择性抑制铁矿物,使铁矿物与硅质矿物的可浮性差别较大,提高了浮选选择性,因此既可获得高质量铁精矿,又可抛除低品位的尾矿,并且对入浮物料性质的变化具有良好的适应性,尤其是能够适应于含铁硅酸盐类矿物较多的物料的分选[9].由于该工艺对矿泥不太敏感,因此可以直接分选不脱泥的铁矿石.长沙矿冶研究院以阴离子捕收剂采用反浮选工艺,对美国Toshi公司提供的Tilden铁矿高磷铁矿石进行了实验室小型试验研究,以CaCl2为石英活化剂、淀粉为铁矿物抑制剂、以阴离子捕收剂进行磷硅混合反浮选,取得了铁品位65.50%,含磷0.030%,铁回收率79.67%的闭路试验指标[10-11].

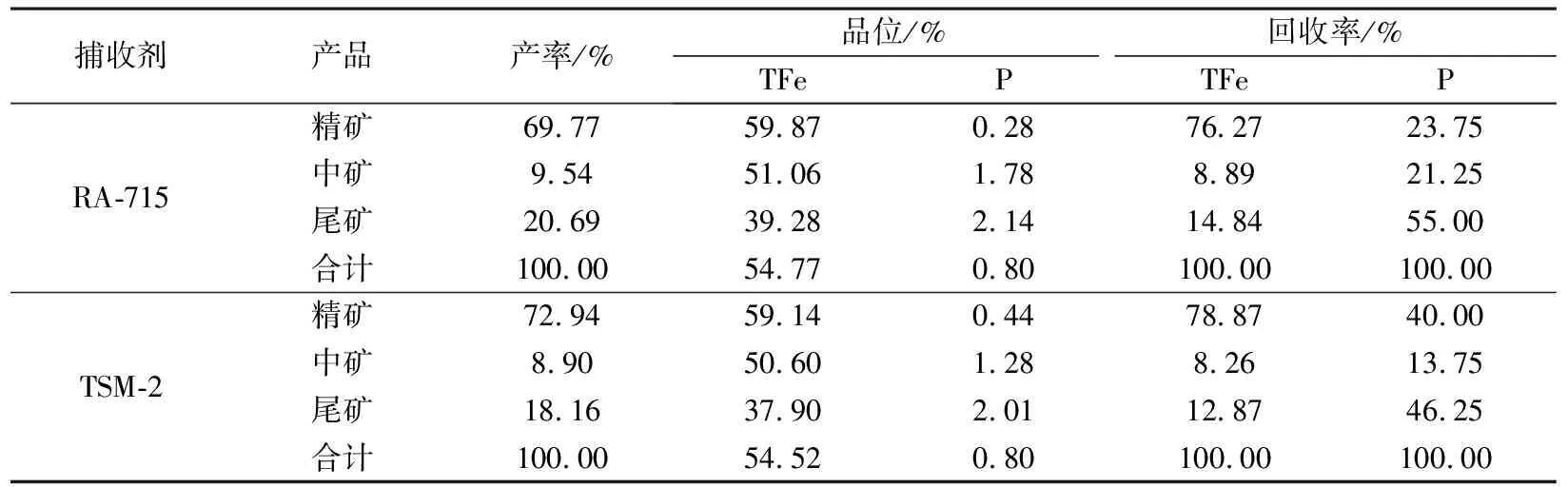

通过几种不同捕收剂的对比试验,对粗精矿进行了反浮选提铁降磷脱硅探索,结果见表5.结果表明,采用NaOH作pH值调整剂,淀粉作抑制剂,石灰为活化剂,添加少量杂醇类起泡剂G310,新型改性脂肪酸类捕收剂RA-715具有捕收性强、选择性好、对磷硅同时起作用的特点.

焙烧磁选粗精矿反浮选采用XFD型挂槽式浮选机,挂槽式浮选机适宜处理不脱泥的铁矿石,不预先脱泥的铁矿石浮选时,泡沫多而粘,充气量过大时,易在泡沫内夹杂大量的脉石,降低精矿质量,同时刮出的泡沫带走药剂和补加水降低了矿浆中药剂浓度,将影响槽内矿石细粒的浮游,降低精矿质量.在浮选过程中,应注意充气量的调节,若浮选过程中充气量较小时,同样影响精矿质量,还会造成脱磷效果不佳.

表5 不同捕收剂浮选对比试验结果

从表5看出,RA-715作捕收剂进行反浮选,精矿TFe品位均优于二胺和TSM-2,而且回收率较高;对于RA-715和TSM-2脱磷效果,从表中可以看出,反浮选粗选RA-715作捕收剂,精矿磷含量低于使用TSM-2时0.06个百分点.但是TSM-2作捕收剂,浮选精矿产率,回收率均高于RA-715.因此,对于粗选作业而言,二者提铁降磷效果相差不大,需通过精选比较.

在二者捕收剂浮选最佳试验条件下,进行精选试验,精选过程添加石灰和捕收剂,用量均为粗选用量的一半,试验结果见表6.

表6 磁选精矿一粗一精反浮选试验结果

由表6可知,尽管TSM-2浮选精矿产率,回收率较高,但其提铁降磷效果不如RA-715捕收剂,精选TFe可达59.87%,磷含量降至0.28%,铁的综合回收率71.08%.综合比较可得,RA-715作为高磷鲕状赤铁矿反浮选捕收剂提铁降磷效果较好.

4 结 语

a. 鲕状赤铁矿原矿铁品位较高,有害矿物磷的含量也高,有用矿物与脉石矿物、有害矿物的嵌布关系复杂,有用矿物几乎难以达到完全的单体解离,该矿属于极难选的铁矿石.

b. 在还原煤作用下,控制焙烧温度750 ℃、焙烧时间60 min,出炉水冷后,焙烧矿磨矿达到-0.038 mm 80.54%的细度,经永磁选机磁选后,可以获得铁品位54.10%、回收率93.19%,磷含量0.80%的粗精矿.

c. 采用药剂制度NaOH 750 g/t,淀粉用量800 g/t,石灰500 g/t,RA-715 750 g/t,G310用量107.73 g/t,浮选温度30 ℃时,进行反浮选粗选探索试验,铁精矿品位可由54.10%提高到58.95%,磷含量由0.80%降低到0.47%铁综合回收率80.78%的铁精矿.铁精矿再次精选,石灰用量250 g/t,RA-715用量375 g/t,得到最终铁精矿品位为59.87%,磷品位0.28%,铁综合回收率71.08%.

d. 综上所述,铁品位43.76%、磷含量0.84%的鲕状赤铁矿铁矿石,经磁化焙烧-磨矿-弱磁选-反浮选处理后,可获得铁品位59.87%、磷含量0.28%、铁综合回收率71.08%的铁精矿的较好指标,反浮选脱磷率达到76.25%,具有较大的应用价值.

参考文献:

[1]印万忠,袁致涛.我国难选铁矿石资源利用的现状及发展方向[J].金属矿山,2007(1):1-6.

[2]朱继存.宁乡式铁矿床成因的新认识[J].合肥工业大学学报,2001,24(1):23-68.

[3]胡宁,徐安武.鄂西宁乡式铁矿分布层位岩相特征与成因探讨[J].地质找矿论丛,2006,40(3):23-30.

[4]文勤.鲕状赤铁矿提铁降磷工艺研究[D].武汉理工大学资源与环境工程学院,2006.

[5]孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):1-6.

[6]饶鹏.宜昌高磷赤铁矿反浮选提铁降磷工艺与机理研究[D].武汉理工大学资源与环境工程学院,2008.

[7]赵志强,戴惠新.铁精矿提质降杂现状及工艺探讨[J].云南冶金,2003,15(3):35-39.

[8]张汉泉,任亚峰,管俊芳.难选赤褐铁矿焙烧-磁选试验研究[J].中国矿业,2006,15(5):44-48.

[9]罗惠华,王俊.海州式磷矿低温浮选的研究[J].中国矿业,2006,15(10):25-29.

[10]林祥辉.采用磨矿-磁选-重选-反浮选工艺进行安钢舞矿难选贫红铁矿工业调试获得成功[J].矿冶工程,1993,13(3):31-35.

[11]Iranildes Daniel dos Santos, Jose′ Farias Oliveira.Utilization of humic acid as a depressant for hematite in the reverse flotation for iron ore[J].Minerals Engineering,2007,20:1003-1007.