“天宫一号”目标飞行器力学试验新技术应用

岳志勇,冯咬齐,韩晓健

(北京卫星环境工程研究所 可靠性与环境工程技术重点实验室,北京 100094)

0 引言

航天器在运输、发射、动力飞行到再入过程中要承受声、振动、冲击和加速度等[1]一系列复杂而严酷的动力学环境。为了保证任务成功,对于新型号平台的航天器,必须在其结构初样研制阶段进行充分的力学试验考核[2-3]。

“天宫一号”目标飞行器由实验舱和资源舱两大部分组成,高10.4 m,质量8.5×103kg,舱体最大直径3.35 m。在研制阶段,为了验证目标飞行器整体结构设计的合理性、获取结构固有特性及各部位的响应参数、提供分析模型修正的试验数据,需要对其结构初样进行充分的力学试验考核。力学试验内容包括:整器模态试验、振动试验和噪声试验等[2]。

本文主要介绍在目标飞行器整器的模态试验、振动试验和噪声试验过程中,针对产品特点采用的一些新技术。这些新技术可供今后其他航天器力学试验参考使用。

1 目标飞行器模态试验

1.1 技术难点分析

“天宫一号”结构初样模态试验要求测量目标飞行器整体的y、z向的一阶和二阶弯曲,绕x轴向的一阶扭转以及沿x向的一阶纵向模态参数。与飞船或其他卫星型号相比,目标飞行器模态试验要求更高,结构更复杂,测点更多,实施难度更大。如果使用原有的模态试验方法和手段进行模态试验,很难满足试验要求。

1.2 新的试验技术

为了满足“天宫一号”结构初样模态试验要求,硬件上选用了3台500 N和1台200 N的激振器,它们和原有的功率放大器、力传感器、电荷放大器等设备组成激励系统;软件上采用新 LMS SCADASIII数据采集与模态分析系统,该系统能够实现激励信号的输出和结构响应数据的采集及模态参数的识别、分析和验证。

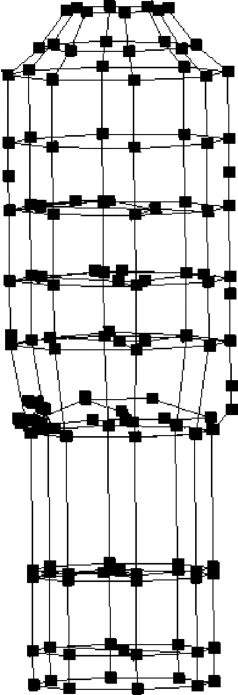

在试验方法上,模态试验时激励信号采取随机激励和步进正弦扫描激励两种方式,以随机激励法为主,利用步进正弦扫描激励法进行复核。同时在y、z、x三个方向和正交方向上分别使用单点激励和多点激励方法,得到的结果可以互相验证。“天宫一号”目标飞行器结构初样模态试验模型如图1所示。

图1 目标飞行器模态试验模型Fig.1 Modal testing model of target spacecraft

目标飞行器为大型航天器结构。为获取其结构的各阶共振频率,恰当的激励点的选择是关键也是难点。试验前初步选定了一些激励位置,分别对结构进行了y、z、x三个方向的激励,最终通过试验结果确定了最佳的激励点位置并获取了完整的模态参数。

1.3 模态试验情况

模态试验时,首先使用2台激振器,分别进行y向和z向的单点、两点激励,得到目标飞行器y向和z向的一阶、二阶模态参数;然后使用4台激振器对y向、z向进行正交激励,分别使用两点同时激励、四点同时激励的方法,得到产品绕x轴一阶扭转模态参数;之后使用2台激振器进行x向单点、两点激励,得到产品x向一阶模态参数;最后使用3台激振器进行三向正交激励,得到了所有需要的模态参数。所得到的模态参数可以互相验证。

通过以上各种激励方式及试验结果可以看出,各种单向激励均不能将结构的动态特性完整地激励出来。因目标飞行器为大型航天器,所以单点激励不能将能量均匀地输入到结构上,靠近激励点位置的响应大,远离激励点位置的响应小,导致结构模态参数识别精度差。多点激励可以克服单点激励输入能量不均的问题,尤其是正交多点激励(y、z向或x、y、z向)更能够有效地将结构的动态特性激励出来,可获得所有的模态参数。

2 目标飞行器振动试验

目标飞行器分别沿x、y、z三个方向进行正弦扫描振动试验,同一方向的试验按以下顺序进行:预振级试验、单频振动试验、第一次特征级试验、验收级试验、第二次特征级试验、鉴定级试验、第三次特征级试验。

振动试验时,资源舱后端框与试验夹具间采用压环固定,试验夹具再与振动台固连。试验夹具的刚度和强度应满足相关标准的要求。

振动试验采用四点平均控制加响应限幅(下凹)控制方法,四点平均控制的控制面为资源舱下端面,而响应限幅控制需要在资源舱前端框和实验舱前端面各设两个加速度响应限幅控制点。为确定下凹量级,需确定加速度响应控制点与应变之间的关系,在试验前需进行动力标定。动力标定采用单频振动的方法,根据产品特点选取合适的频率和量级,同时测量位于资源舱上所有应变片的应变值和所有加速度测点的加速度响应值。

下凹控制量级的确定应在特征级试验之后,根据主结构受力不大于准静态载荷设计值、振动量级不小于器/箭耦合分析的量级、目标飞行器上大型设备的输入不高于其自身的力学环境条件的原则分别进行不同方向的验收级及鉴定级响应量级的推算,下凹的带宽一般应不大于4 Hz。

2.1 首次振动试验时发现的技术问题

目标飞行器结构初样为新研制平台,整器的高度和质量均大于飞船,其推进舱接口尺寸和飞船一致。鉴于以上特点,选择与飞船振动试验一致的振动试验设备,即在40 t振动台上完成振动试验,且选用“神舟”飞船的试验夹具。

但是在结构初样首次进行横向大量级(验收级、鉴定级)振动试验时,整器和夹具产生了相对位移,不满足试验要求。

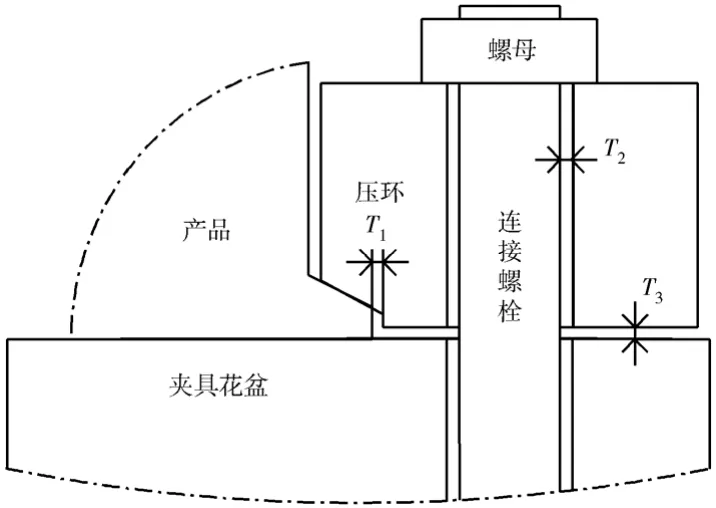

下面对产品和压环连接方式进行分析。产品和压环连接如图2所示,其中压环为两个半圆环。

图2 产品和压环连接示意图Fig.2 The connections of test items and fixtures

从图2中可以看到,正常工作状态下,T3应大于0才能保证压环和产品压紧;连接螺栓应有一定预紧力(拧紧力矩)才能保证振动试验时的转动干扰力小于产品和夹具花盆及压环之间最大静摩擦力。在水平向振动试验时,由于整器会产生较大的倾覆力矩,当倾覆力矩引起的转动干扰力大于产品和夹具花盆及压环之间的最大静摩擦力时,产品就会发生相对夹具的周向转动。

引起相对位移的可能原因分析如下:

1)由于整器质量大、质心高,在大量级水平向振动试验时,其引起的倾覆力矩也很大;

2)产品就位不准确,使得压环局部位置T3较小甚至为0,导致产品和夹具花盆及压环之间局部最大静摩擦力减小;

3)压环已经使用多年,其累积变形较大,两端翘曲变形会导致连接螺栓预紧力相对不足,径向张开变形引起局部位置的T3减小甚至为0,均会使产品和夹具花盆及压环之间最大静摩擦力减小;

4)压环设计时T3余量不足,加大了2)、3)情况出现的可能性。

2.2 后续振动试验中采用的新技术措施

针对以上问题,采取了新的技术改进措施,包括:

1)重新设计产品就位的辅助导向措施

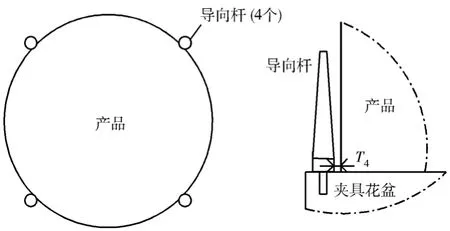

产品就位示意图如图 3所示。产品就位过程中,在4个象限内各安装一个新设计的辅助就位导向杆。与原导向杆相比,新导向杆采用上细下粗的倒锥形设计,T4设计值更小,既便于产品安装,又提高了产品的就位精度,从而使图2中的T1保持在合理范围内。

图3 产品就位示意图Fig.3 Schematic diagram of test item locations

2)重新设计新压环

将压环设计为4个1/4圆环。由于1/4圆环的弧长比原半圆环弧减小了一半,因此每个压环上两端翘曲和径向张开的累积变形就会随之变小,从而使图2中的T1保持在合理范围。

新压环上的连接螺孔采用了更小的孔径,这意味着图2中T2设计值减小;同时在每个压环的两端及中间位置各加工一个孔径更小的连接螺孔,兼具定位作用。其作用一是用于确保试验前压环安装位置最佳,即:使图2中的T1保持在合理范围;二是在试验后可以利用定位螺孔将压环固定在夹具花盆上,减小其累积变形的影响。由于产品就位精度提高了,因此即使T2减小也不会影响压环连接螺钉的顺利装配。

根据产品质量、质心高度、试验量级情况,将新压环中T3设计值增大到合适范围,也可保证试验时压环和产品压紧。

3)调整连接螺栓的拧紧力矩

根据产品质量、质心高度、试验量级情况,通过适当增加连接螺栓的拧紧力矩(预紧力),有效地提高了产品和夹具花盆及压环之间最大静摩擦力。

2.3 应用效果

在目标飞行器结构初样补充振动试验及后续的目标飞行器正样和飞船正样振动试验中均采用了新压环和新导向杆,未出现整器和夹具发生相对位移的问题,试验任务圆满完成。

3 目标飞行器噪声试验

“天宫一号”目标飞行器结构初样整器振动试验全部完成后,对整器的状态进行检查和确认以确保其满足噪声试验的要求,然后将整器推进混响室进行噪声试验。由于目标飞行器的推进舱接口与飞船的相同,因此其噪声试验也在2 163 m3混响室进行,采用八点输入四点输出的控制方法。为了得到较为准确的加载声谱,在2 m、6 m高度沿产品周围各均布4个声传感器。试验加载从-12 dB开始,经过-9 dB、-6 dB、-3 dB直到0 dB。

3.1 技术难点

目标飞行器转场和噪声试验时均需要使用气垫船。噪声试验要求整个系统一阶频率小于25 Hz。使用气垫船转场时操作复杂,不仅效率低而且存在安全隐患,而且考虑到目标飞行器质量大和质心高的原因,因此研制了专用的“天宫一号”转运车。该转运车有4个轮子,须在牵引车的牵引下转场。但由于该转运车不具备气垫浮起功能,不能满足噪声试验要求。

3.2 转运车的技术改造

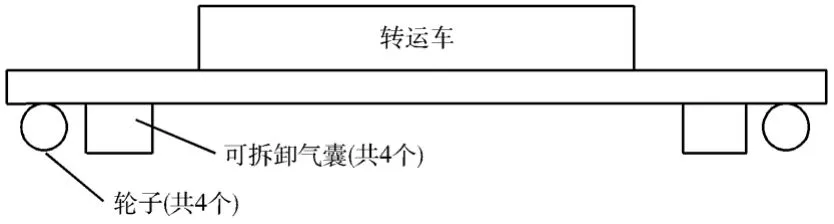

针对以上情况,对转运车进行了技术改造,即在转运车靠近轮子的位置加装4个可拆卸新式气囊,其承载能力较原气垫船上使用的气囊有很大提高,并在转运车上方安装了压力表、阀门、管路等气源控制系统。改造后的转运车如图4所示。

图4 改造后的转运车示意图Fig.4 Transport vehicle after rebuilding

在目标飞行器转运时,须卸下转运车的气囊;噪声试验时,再装上气囊,使气囊充气,将目标飞行器浮起。

为了满足噪声试验时整个系统一阶频率小于25 Hz的要求,首先将与产品质量相当的配重放置到转运车上,浮起气囊,测试转运车一阶频率。由于气压高低对一阶频率有影响,因此根据产品要求选择一个合适的一阶频率,并记录此时气囊压力,将此压力作为产品噪声试验时气囊标称压力。

由于使用牵引车牵引转运车会造成拐弯和精确就位不便,因此可拆卸气囊可以在不同场合配合牵引车灵活使用,大大增加了产品转运时的方便性。

3.3 新转运车的使用情况

改造后的转运车首先采用配重进行了测试,满足了要求;然后在目标飞行器的结构初样和正样以及飞船正样的噪声试验中,均使用了新转运车顺利完成产品转运和噪声试验。

4 结束语

本文介绍了目标飞行器整器进行模态试验、振动试验、噪声试验中所应用的新技术措施,试验结果表明:

1)在大型结构模态试验时,同时使用多个激振器进行三个方向的正交多点激励能够更好地将结构的动态特性激励出来。为了保证试验结果可靠性,可以将每个方向单点、多点的正弦和随机激励与正交方向(两个方向正交或三个方向正交)的多点正弦和随机激励所得到的模态结果互相验证。

2)振动试验中采用的新技术不仅可以供后续的“天宫”、飞船等型号使用,而且新压环及新导向杆的设计思路还可以给其他型号振动试验夹具设计提供参考。

3)噪声试验中新转运车不仅可以供后续的“天宫”、飞船等型号使用,而且其设计思路也可以供其他型号噪声试验参考。

(References)

[1]柯受全.卫星环境工程和模拟试验(下)[M].北京:宇航出版社, 1996

[2]GJB 1027A—2005 运载器、上面级和航天器试验要求[S], 2005

[3]MIL-STD-810G Environmental engineering considerations and laboratory tests[S], 2008