船用大功率减速器封闭试验台加载装置

王立权,安永东,孙荣华,安少军

(哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001)

目前,螺旋桨推进是船舶推进的主要形式,为获得高的推进效率,螺旋桨正在向大直径、低转速方向发展,为此,需在高速柴油机作为主机的船舶中使用减速器进行减速增扭,以达到发动机与推进器的动力匹配.船舶用柴油机一般分为低速(小于500 r/min)、中速(500~1 000 r/min)和高速(大于1 000 r/min)3种,而螺旋桨推进器的最佳工作转速一般为50~150 r/min,为更好地发挥螺旋桨的工作效率,必须通过减速器将柴油机的转速降至最佳范围.目前以中、高速柴油机作为主机的民用船舶都是使用单双速或多速齿轮传动装置,所传递的功率从几千瓦到几万千瓦以上,如6700TEU(南安普敦型)主机为12缸的苏尔寿RTA96-C型柴油机(65.88 MW)、9000TEU 配置14缸的 RTA96-C 柴油机(80.08 MW)等[1-2].

由于齿轮箱工作条件恶劣,为了保证传动装置可靠的技术性能,船用减速箱出厂前往往需要在实验台上做严格、大量的测试工作,以便检查其效率、噪声和振动、轴承和润滑油的温升以及齿轮的接触精度、承载能力、疲劳和寿命等试验,因而对实验设备提出了新的要求和内容,以往对传动装置(包括对元件、附件)进行动态负荷实验所用的开式试验台,需要相当容量的原动机和测试机,动力全部消耗,对于疲劳耐久实验来说能量消耗非常大,且随着功率大幅度的提高,原动力与大容量的测功设备难以解决.电反馈封闭试验台,虽能节约50%左右的电能,但是电动机与发电机的功率至少与实验齿轮箱的功率相当才行,所以需要相当容量的原动机、发电机以及一整套的电能回收控制系统,投资高昂,而电能回收一般仅达60% ~70%,且操作较复杂.而机械封闭试验台却具有独特良好性能以及较低的能耗而得到广泛应用[1].

机械封闭试验台中加载装置是形成封闭功率流的重要部件,而对于船用大功率减速器的封闭试验台,如何设计出结构紧凑、振动小、能耗低且施载角无限的加载装置就显得尤为重要.本文针对船用大功率减速器设计了一种新型的串入式力矩加载装置,并进行了能耗分析及动态加载试验.

1 试验台加载装置结构方案设计

1.1 加载装置总体方案设计

机械封闭试验台通过加载装置将力矩封闭在整个试验台中,再由小功率电机带动试验台转动,就形成了封闭功率流,以此来模仿减速器的实际工作状态,然后测定传动效率等参数.试验台中被测减速器传递的力矩即负载是要靠加载装置形成,其性能直接影响试验台的主要技术指标,而大功率减速器的封闭试验台中的加载装置不仅要具有结构紧凑、转子平衡、施载运动行程角无限和施载力矩稳定等特点,同时还应具有在运转中能自由改变施载力矩的大小、方向和反程自锁功能[3-5].

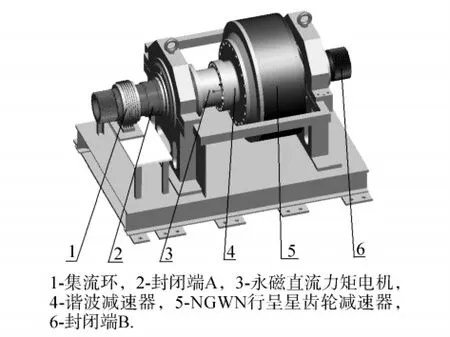

本文设计的加载装置结构(如图1所示)主要由集流环、永磁直流力矩电机和第1、2级减速机构组成.第1级减速机构是谐波齿轮机构,第2级减速机构是NGWN(3K)行星齿轮减速装置.

加载装置的永磁直流力矩施载电机及两级减速机构均安装在装置的内部,施载电机通过轴端的集流环得到电力,驱动1、2级减速机构转动,进行施载,封闭端A与加载的外壳相连,而封闭端B与第2级减速机构输出轴相连,通过两级减速机构的减速增扭作用,可在封闭端A、B之间产生大力矩,再利用施载电机的锁止机构,将力矩封闭在试验台中.试验台再由驱动电机通过驱动端JA带动,以一定的转速转动,便在试验台中的被测减速器中形成封闭功率,来模拟减速器的实际运行状况.所设计的加载装置可用在图2(a)所示的同侧平行传动的封闭试验台中,通过对封闭端A、B的结构修改也可用在图2(b)所示的同侧同心传动的闭试验台中.

图1 加载装置整体结构Fig.1 The overall structure of lading device

图2 试验台结构组成Fig.2 Test-bed structures

封闭试验台中的被测减速器和陪试减速器结构完全相同,加载装置以串入的方式接入到试验台中,2个封闭端分别接入2个被测减速器和陪试减速器的相同端(高速端或低速端),另一端接入到施载端,由施载电机驱动,在试验台中形成封闭功率流.

1.2 加载装置减速机构设计

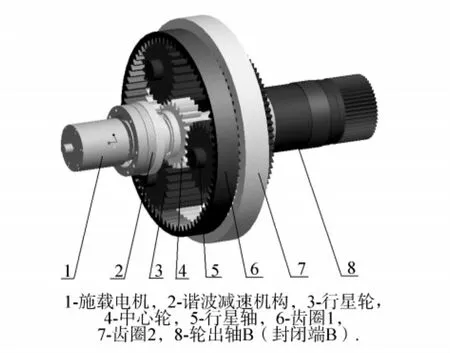

图3 两级减速机构结构Fig.3 The structure of two-stage reducing geat

2 加载装置性能分析

2.1 关键部件的有限元分析

通过加载装置可在封闭端A、B之间产生大力矩,封闭端A通过电机壳体、谐波减速器壳体、花键套与齿圈1相连,而封闭端B通过花键套与齿圈2相连,这些部件都承受着大力矩,因此,应用有限元软件ANSYS对关键部件进行了有限元分析,建立了封闭端A、B和电机壳体、谐波减速器壳体的有限元模型,单元类型选择SOLID187,材料参数按40Cr输入弹性模量(206GPa)及泊松比(0.3),得出的应变及应力如图4所示[6].

从分析结果可看出封闭端A扭力轴的最大剪应力和变形为55MPa和0.312mm,封闭端B输出轴的最大剪应力和变形为56MPa和0.297mm,电机壳体的最大剪应力和变形为31MPa和0.057mm,谐波减速器壳体的最大剪应力和变形为32MPa和0.015mm,关键部件的应力及变形均满足设计要求.

图4 关键部件有限元分析Fig.4 The finite element analysis of key components

2.2 加载装置的反程自锁性

当封闭试验台加载装置施载运动完成后,在驱动装置驱动整个试验台转动时,加载装置即转变为一个刚性联轴器与试验台同步转动,即这种加载装置也称同步传动力矩式加载装置,为保证所施加的力矩在运转过程稳定,就要求加载装置具有反程自锁性,使得在封闭端A和B间的相位角(行程角)不能反弹.

保证加载装置反程自锁的方法一种是靠永磁直流力矩式施载电机的制动机构,对施载电机进行制动,另一种是由第2级减速机构的反程自锁来保证的,反程自锁性判别条件为反行程时的效率是否小于零,即

2.3 加载装置的能耗分析

加载装置的能耗也是影响试验台应用的一个重要因素,能耗的高低将直接影响到封闭试验台制造成本,结合试验台形成功率流的不同,定量地分析所设计的加载装置的能耗问题.下面以加载装置封闭端A和封闭端B之间封闭力矩T=8×104N·m、试验台转速nJ=3 000 r/min为例,说明加载装置的能耗问题,同时,各运动副效率按常规取值[2].

2.3.1 第1类功率流状况

如果封闭试验台按第1类功率流状况工作时,如图5(a)所示,驱动端称为J端,则各构件功率如下:

1)驱动端到封闭端A、B的绝对功率分别为

式中:T为封闭力矩(T=8×104N·m);ωJ为驱动轴角速度(ωJ=2πnJ/60=341rad/s);ηJA、ηJB分别为驱动端J到封闭端A和封闭端B之间的传动效率,(ηJA=0.9216、ηJB=1)[3];iJA、iJB分别为驱动端 J到封闭端A和封闭端B之间传动的传动比(iJA=1、iJB=1).

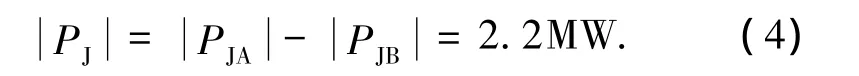

2)驱动构件中驱动端J的绝对功率

加载装置施载端C的施载绝对(施载电机的输入功率)功率

式中:nC为施载电机转速(按电机功率曲线得nC=161r/min);ηCB为施载端C到封闭端B间传动效率(ηCB=0.36,分别取第1级传动谐波减速器和第2级传动行星轮系的传动效率为0.6)[7-8].

2.3.2 第2类功率流状况

如果试验台按第2类功率流状况工作时,如图5(b)所示,同理可得各构件功率分别为

上述计算表明,试验台在封闭力矩T=8×104N·m、试验台转速nJ=3 000 r/min的工况下,按第1类功率流状况工作时,驱动装置只需提供2.2×103kW的绝对功率,就能在试验台中产生2.73×104kW的封闭功率,按第2类功率流状况工作时,驱动装置只需提供1.9×103kW,就能在试验台中产生2.32×104kW的封闭功率,试验台的能耗分别占封闭功率的8.1%和8.2%,而施载电机只需提供0.198kW的绝对功率.由此表明由该加载装置所组成的试验台的能耗仅为同量级的开式试验台的1/12,节能90%以上,具有很高的应用价值[9-11].

图5 功率流状况Fig.5 Power flow condition

3 加载装置稳定性实验与分析

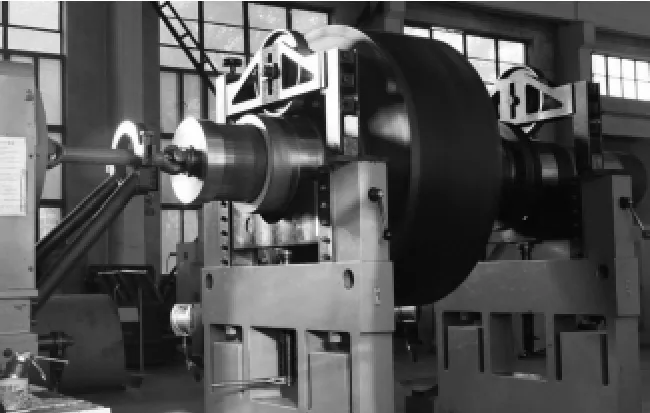

加载装置能实现动态施载,作为一非恒态转子,为保证加载装置的运转稳定性达到G6.3级,需进行非恒态稳定性试验,测试试验如图6所示[12].

图6 稳定性实验Fig.6 Stability test

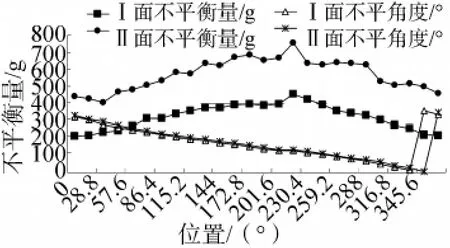

实验取加载装置最大外径两端处为平衡面Ⅰ和平衡面Ⅱ,以14.4°为单位将整周分成26个测试点,封闭端A固定,施载电机将封闭端B驱动到每个点上,然后锁止,转子以230 r/min做稳定性实验,得到平衡面Ⅰ和平衡面Ⅱ上的不平衡量及不平衡角度如图7所示.

图7 不平衡量曲线Fig.7 Unbalance mass and angle curves

如图7表明在平衡面Ⅰ和平衡面Ⅱ产生了较大的不平衡量,并且相位角离散性也较明显,但从曲线的变化规律可以看出,平衡面Ⅰ和平衡面Ⅱ的不平衡量和不平衡相位具有相似的变化规律,这将有助于加载装置稳定性的平衡.平衡前后的稳定性精度等级比较如图8所示.

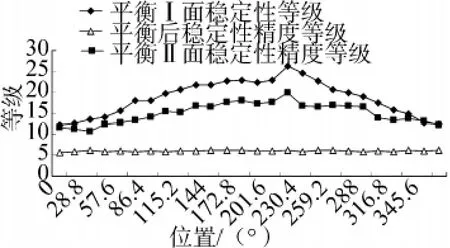

通过实验分析可以看出通过平衡后的加载装置的稳定性精度等级有了大幅度的提高,最高处提升了近77%,平衡后的精度等级均达到 G6.3,在43.2°~86.4°的范围内,稳定性更高,在实际应用中,可根据实际加载角的工况范围,确定此区域为理想的加载区域.

图8 稳定性精度等级曲线Fig.8 Stability precision grade curves

4 结论

本文对船用大功率减速器封闭功率流试验台串入式加载装置进行了研究,并设计和分析了加载装置的结构和运转性能,得出以下几点结论:

1)采用本文所研究的加载装置结构紧凑,功率密度高,所组成的船用大功率减速器封闭功率流试验台运转稳定性高,振动小;

2)加载装置具有可靠的反程自锁性,能确保封闭功率稳定维持,并可实现空载启动,运转中变载,且载荷大小和方向的改变极为方便,且正、反行程角均无限;

3)加载装置容量小,投资小,易于控制.相比于同级别的开式试验台,驱动电机小,经济性好,所以在封闭功率流试验台中使用此加载方法具有十分重要的现实意义.

[1]WANG Liquan,AN Yongdong,SUN Ronghua.Research on loading method of high-speed closed power flow test system[J].Key Engineering Materials,2010,419-420:129-132.

[2]赵长发,孙荣华,王先乐.新型同步传动力矩式加载方法的研究[J].哈尔滨工程大学学报,2002,23(2):112-115

ZHAO Changfa,SUN Ronghua,WANG Xinle.Loading method of new style synchronous drive moment[J].Journal of Harbin Engineering University,2002,23(2):112-115.

[3]孙荣华,张立勋.封闭功率流传动新型加载方法研究[R].中国船舶科技报告,1997:10-18.

SUN Ronghua,ZHANG Lixun.Research on the new loading methods of closed circulating power transmission[R].China Ship Scientific and Technical Report,1997:10-18.

[4]LIN Jian,PARKER R G.Analytical characterization of the unique properties of planetary gear free vibration[J].Journal of Vibration and Acoustics,1999,116:316-322.

[5]KAHRAMAN A.Natural modes of planetary gear trains[J].Journal of Sound and Vibration,1994,173(1):125-130.

[6]潘健,习俊通.基于有限元的三轴测试转台静动态特性研究[J].机械设计与制造,2009(9):4-6.

PAN Jian,XI Juntong.Static and dynamic analysis of threeaxis turntable based on FEA[J].Machinery Design &Manufacture,2009(9):4-6.

[7]赵永强,李瑰贤.船用大功率两级人字齿行星传动系统的振动特性研究[J].船舶力学,2009,13(4):621-627.

ZHAO Yongqiang,LI Guixian,CHANG Shan.Study on vibration characteristics of two stage double helical tooth planetary gear trains used in ship with high power[J].Journal of Ship Mechanics,2009,13(4):621-627.

[8]孔江生,吴炳胜,王建民.行星传动封闭功率流分析法[J].农业机械学报,2005,36(6):92-93.

KONG Jiangsheng,WU Bingsheng,WANG Jianmin.Power analyzed way of planet gear box[J].Journal of Agricultural Machinery,2005,36(6):92-93.

[9]张东生,陈纯.对行星传动减速器封闭功率的研究[J].陕西理工大学学报,2005,21(3):39-41.

ZHANG Dongsheng,CHEN Chun.Study on the circulation power of the planetary gear reducer[J].Journal of Shaanxi University of Technology,2005,21(3):39-41.

[10]白文普,景常海.动态扭矩加载器的研制[J].实验技术与管理,2006,23(10):50-52.

BAI Wenpu,JING Changha.Development of dynamic torque-loading equipment[J].Experimental Technology and Management,2006,23(10):50-52.

[11]苗志全,吴春磊,王续明.用封闭功率流对齿轮传动效率的研究[J].煤矿机械,2008.29(8):48-49.

MIAO Zhiquan,WU Chunlei,WANG Xuming.Study on transmission efficiency of gears with closed power[J].Coal Mine Machinery,2008,29(8):48-49.

[12]易立成.机械传动封闭试验台[M].成都:四川省机械工程学会传动专业委员会,1983:42-58.

YI Licheng.Mechanical transmission closed test-system[M].Chengdu:Sichuan Institute of Mechanical Engineering Professional Committee of Transmission,1983:42-58.