激光能量补偿系统设计

董 涛,张晓杰,潘晓东,马俊岭

(中航工业洛阳电光设备研究所,河南 洛阳 471009)

0 引言

目前,几乎所有的小功率固体激光器都是以激光二极管为泵浦源,而平均功率超过10 W的系统大多仍以闪光灯或弧光灯为泵浦源[1]。灯泵激光器具有成本低、发光带宽范围大、耐高温等优点,在某些应用场合仍然是不可取代的。

激光器开始发射激光时,激光棒、冷却系统等需要达到热平衡,才能输出稳定的能量,所以,一般激光器发射激光的前几秒,能量是渐渐趋于稳定值的。在实际的应用中,激光器往往需要反应迅速,第一个脉冲就要保证能量在要求的范围之内。另外,激光器的长时间运行使激光腔的温度慢慢升高[2],而且在环境温度不同时,激光器能量稳定值也不同。所以需要采取措施,对输出能量进行补偿,以保证在发射激光的整个工作周期以及全温度范围以内能量的稳定。

相关文献介绍的能量补偿技术,多数是对半导体激光器的能量补偿,主要是通过PIN检测激光器发出的光功率,再通过电路补偿激光器的注入电流,从而保证激光器输出功率的稳定[3]。但在高低温环境下,PIN管精度会变化,造成测量误差。本文提出了一种新的方法,即利用温度的不同,改变灯泵激光器的注入电压,以保证输出能量的稳定。

1 系统组成及工作原理

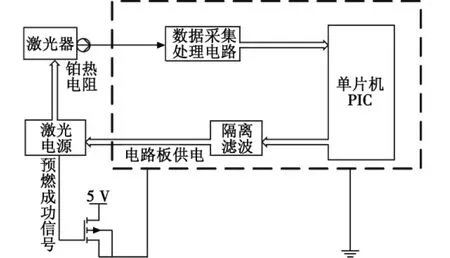

激光能量补偿系统包括铂热电阻、数据采集处理电路、单片机、隔离滤波电路和预燃成功信号电路,如图1所示。

铂热电阻将激光器环境温度转化为电信号,经数据采集处理电路进行采集、放大等处理后,进入单片机进行A/D转换及数据处理。本系统要求激光能量变化小于±18%,在10℃变化范围,激光器输出能量变化不大,满足设计精度要求,所以每隔10℃补偿不同的电压。另外,同一温度下,在该激光器60 s的工作周期内,激光器放电的3~5 s能量变化较大,所以采取细分区间的方式,在前5 s分别在每0.1 s补偿一个电压值,5 s之后补偿一个固定的电压值,从而调整激光器输出能量。

图1 能量补偿系统原理框图Fig.1 Block diagram of laser energy compensation system

2 硬件电路设计

2.1 温度采集处理电路

铂热电阻具有体积小、测量准确度高、测量范围大、复现性和稳定性好等特点,被广泛用于中温(-200~650℃)范围的温度测量中。本设计中采用PT100铂热电阻采集激光器环境温度。

单片机采用Microchip公司的PIC16F877,该芯片抗干扰能力强,适合用于工业控制和有强电干扰的场合,如果采用DSP或51等单片机,则抗干扰能力差,可能误读数据,造成死机等情况[4-5]。采集电路采用单片机片上的8 bA/D,考虑需要采集温度范围是-40~+60℃,而单片机采集的电压范围是0~5 V,根据这个精度要求设计采集电路,则温度采集精度高于±0.5℃。

2.2 隔离滤波电路

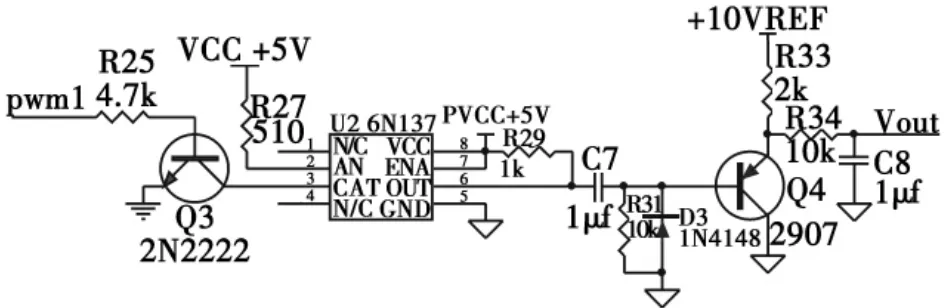

由于激光电源附近有高电压干扰,不宜使用DA转换器,所以单片机输出的PWM信号转换为模拟电压时,采取了以下方法,如图2所示。

图2 隔离滤波电路Fig.2 Insulation and filter circuit

PWM信号经过光耦隔离,然后经过一阶RC滤波,将占空比不同的方波转换为高低不同的电压,这里参考电压为5 V。电压范围经过程序换算,输出为3.5~5 V,代表700~1000 V电压,作为输出送激光电源处理。

2.3 抗预燃干扰电路设计

以低电流使灯保持在电离的预燃工作方式能明显延长灯的寿命。现在为了延长灯的寿命,绝大多数灯以预燃方式工作[1]。灯泵激光器在灯预燃过程中,会产生强大的电磁干扰,预燃成功后干扰急剧降低。这个过程会使能量补偿系统中的数字电路发生故障,甚至死机。

灯预燃成功后再开启本补偿电路,就可以避开干扰。灯预燃成功后,激光电源会产生一个电平信号即预燃成功信号,利用该信号作为补偿电路供电的开关信号,当激光器预燃成功,准备放电时,才对补偿电路进行供电。硬件上使用MOSFET作为开关管,当预燃成功信号到来,开关管开启,电路上电开始工作。

3 控制策略及算法设计

3.1 控制策略

本系统是个开环控制系统,需要预先设定好各温度下每个激光脉冲为维持能量在稳定范围所需的电源注入。

环境温度数据进入单片机后,先判断属于哪个温度范围。根据本系统精度要求,-40~+60℃之间,每10℃划分一个温度区间,共10个区间。然后通过查表方式,得到各时刻激光电源需要输出的电压值,单片机输出为3.5~5 V,代表激光电源输出700~1000 V电压,然后送激光电源处理。

3.1.1 数值计算

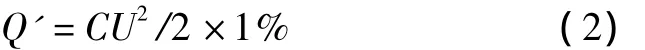

激光电源输出能量和输出电压的关系为

其中:Q为激光电源输出能量;C为激光电源储能电容;U为激光电源输出的电压。另外,灯泵激光器电光转换效率一般1%以下,所以激光器输出能量为

由式(2)可以计算出激光器输出一定能量对应电源应输出的电压。本系统中,在常温下,激光器的电源储能电容为30 μF,则激光器输出80 mJ时,激光电源输出电压为730 V。在其他温度下,分别测出激光器输出80 mJ时,对应的电源电压。由于激光器多种因素共同影响,计算出来的数据要经过试验修正,才能更准确地保证输出能量稳定。

3.1.2 时间的分段

在同一温度下,激光器前3~5 s能量变化幅度较大,所以在保证要求精度的前提下,前5 s中每0.1 s补偿一个不同电压值,5 s之后补偿一个固定电压值。本系统采用的激光器工作频率为20 Hz,0.1 s即两个激光脉冲时间。经过试验,采用同一个电压值能够满足精度要求。

3.1.3 单片机PWM占空比与电源电压关系

本系统中,单片机查表后,输出的PWM信号经过一阶滤波输出UI为3.5~5 V电压(参考电压VCC为5 V)送激光电源,激光电源内部经过放大,控制电源输出电压值UO为700~1000 V,因此可以计算出PWM波的占空比为

根据占空比数值,就可以设定单片机查表数值。在不同温度和时间测出为保持能量稳定需要电源输出的电压,然后把计算的占空比放入表中。

3.1.4 工作时间控制

本系统要求激光器工作60 s后停止,再工作误时工作需要重新开启。为防止工作60 s后本补偿电路仍有输出送至激光电源,造成延误的情况,采用了以下方法进行控制:单片机外触发引脚设置为上升沿触发,一旦预燃成功信号使电路上电,则程序开始执行。设置程序运行60 s后停止,运行过程中不响应任何触发。60 s之后,一旦电路上电,则单片机又被触发,并执行补偿程序。

采用这种方式,可以保证:1)需要激光器停止时,激光电源没有输出;2)在程序运行60 s的过程中,单片机不响应任何触发,也避免了其他的干扰影响。

3.2 算法设计

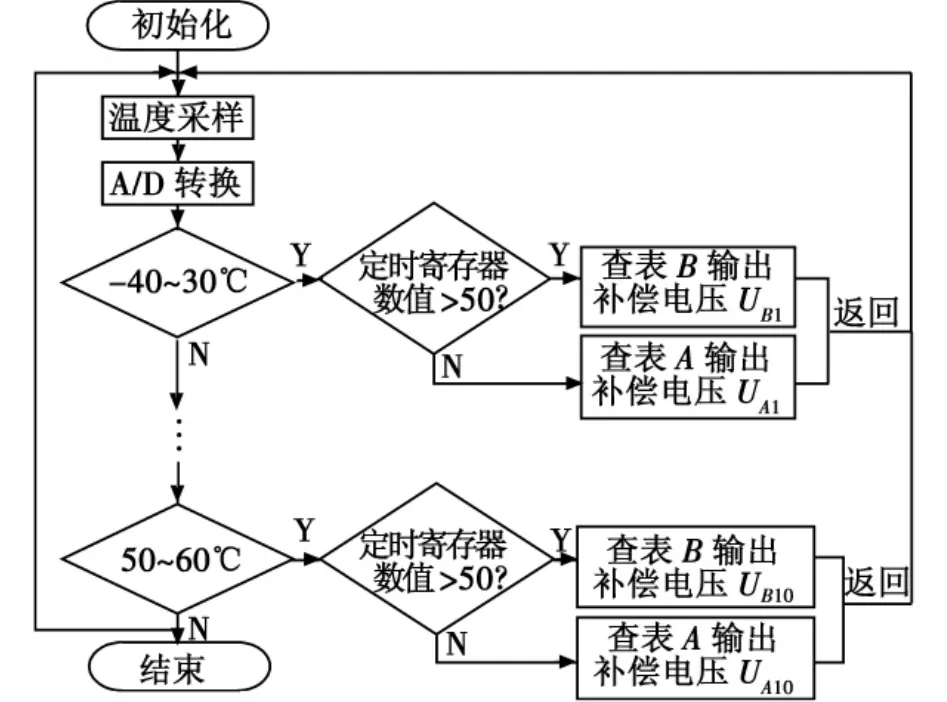

本系统算法流程如图3所示。

图3 软件流程图Fig.3 Software flow chart

实现步骤为

1)单片机初始化,采集环境温度,进入单片机A/D转换,确定一个温度范围;

2)判断定时器的寄存器TMR0数值是否>50,因为设置0.1 s该值增加一次,共5 s时间;

3)如果该值>50,则说明是定时器运行5 s之后,则进子程序A,即输出该温度范围固定占空比PWM信号;

4)如果该值<50,则进入子程序B,即按照对应的时间,每0.1 s输出对应的不同占空比的PWM信号。

单片机根据不同温度和时间下输出占空比不同的PWM信号,然后经隔离和一阶滤波,输出3.5~5 V的电压,送到激光电源,电源按照该电压乘比例系数(200),让储能电容充放电,从而实现电源注入激光器电压的变化,继而实现激光器输出能量的变化,以保持各种温度下能量的稳定。

4 实验结果

试验中,采用常用的Nd:YAG激光器,氙灯为泵浦源。激光器和电源放进高低温箱,能量计放在高低温箱玻璃窗口外面,在-40~+60℃的环境下测量激光器的输出能量。测出的能量数据乘玻璃衰减倍率,并换算出实际的输出能量。

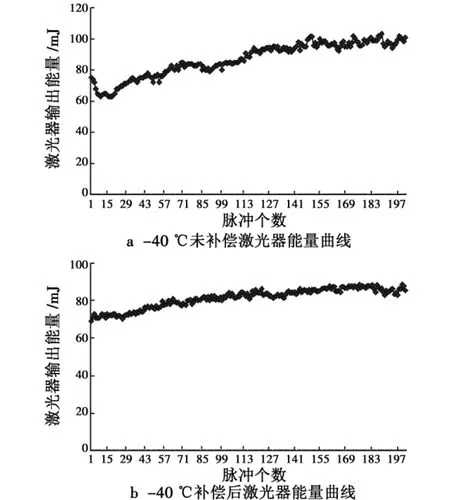

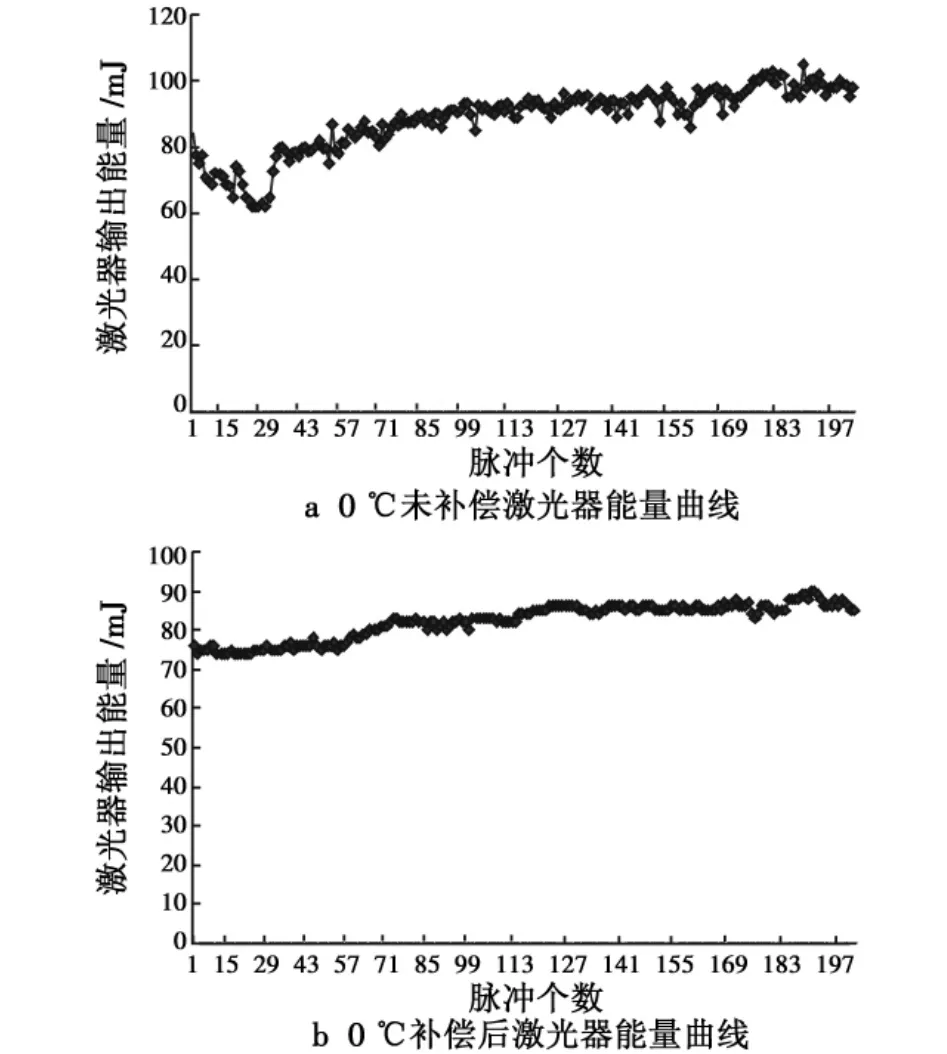

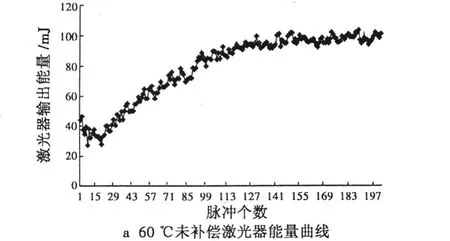

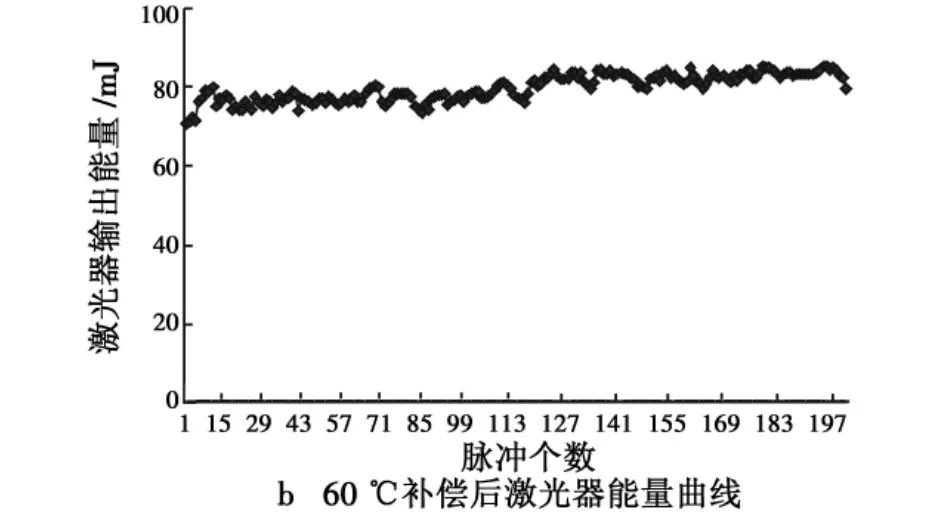

分别取-40℃、0℃和+60℃下激光器未进行能量补偿的数据和采用本系统补偿过的数据进行对比,试验中,要求能量稳定值为80 mJ,激光脉冲频率是20 Hz,采样了200个脉冲,即10 s的时间,激光器未进行能量补偿和补偿后的能量曲线如图4、图5和图6所示。

图4 -40℃未进行能量补偿和补偿后激光器输出能量曲线Fig.4 Curves of uncompensated and compensated laser energy at-40℃

从图4~图6可以看出本设计有效补偿了激光能量的变化,根据数据统计,该方法使激光器能量变化从最高的±46%降为±9%。如果对激光能量稳定性要求较高,还可以将温度区间细分,使稳定度提高。

图5 0℃未进行能量补偿和补偿后激光器输出能量曲线Fig.5 Curves of uncompensated and compensated laser energy at 0℃

图6 60℃未进行能量补偿和补偿后激光器输出能量曲线Fig.6 Curves of uncompensated and compensated laser energy at 60℃

5 结论

本方法充分考虑灯泵激光器在不同温度及放电前几秒能量变化的特点,根据温度和时间不同,使激光电源输出不同的电压从而进行激光能量的补偿。且通过预燃成功信号当作补偿电路供电的开关,能够完全屏蔽激光电源预燃信号的强大干扰,大大提高各种温度下激光能量的稳定性。该电路体积小,性能可靠,适用于在较宽温度范围对激光能量稳定性要求较高的场合。

[1]WALTER K.Solid-state laser engineering[M].New York:Springer Science+Business Media,2006.

[2]房怀英,杨建红.基于ARM系统激光器的温度和功率反馈补偿系统的设计[J].安徽工业大学学报,2009(4):151-154.

[3]徐志保.反射式光纤声音传感器的关键技术研究[D].泉州:华侨大学,2008.

[4]王晓明.电动机的单片机控制[M].北京:北京航空航天大学出版社,2002.

[5]何信龙,李雪银.PIC16F87X快速上手[M].北京:清华大学出版社,2002.