镍基单晶高温合金DD3强流脉冲电子束的表面改性

邹 慧,荆洪阳,徐连勇,关庆丰

镍基单晶高温合金DD3强流脉冲电子束的表面改性

邹 慧1,2,荆洪阳1,徐连勇1,关庆丰3

(1. 天津大学材料科学与工程学院,天津 300072;2. 中国民航大学理学院,天津 300300;3. 江苏大学材料学院,镇江 212013)

利用强流脉冲电子束(HCPEB)对镍基单晶高温合金DD3进行表面改性处理,并对其显微组织进行了分析和讨论.结果表明:HCPEB处理后的材料表面形成了分布不均匀的熔坑,有的为表面熔坑,有的则为熔滴喷发形成的熔坑,同时还观察到不规则波纹;在熔坑的表面,随着脉冲次数的增加,样品表面熔坑密度的变化为从小而多到大而少,最后逐渐趋于平整,轰击次数对显微硬度也有显著影响.从截面的扫描电镜照片可以看到重熔层、热影响区和基体.

强流脉冲电子束;镍基单晶高温合金;微观结构

一种新兴的表面改性方法即高能量密度射束的应用弥补了传统表面改性方法在某些方面的不足,并得到了迅速的发展.当高能量密度射束作用在材料表面时,极大的能量在短时间内沉积在材料表面的薄层中,被加热层的温度会迅速升高,甚至导致熔化和汽化等现象;同时,由热膨胀引起的动态应力也会对材料微观组织甚至宏观状态产生强烈影响;能量输入结束时,工件表面以109,K/s的速度急速冷却,来不及冷却的金属会以非晶态的形式保留到固态.在这几个过程的综合作用下,材料的表层性质会发生明显地改变,尤其是表面的形貌、硬度、晶粒尺寸等,通过常规的表面改性手段难以同时产生这样的改性效果.所以强流脉冲电子束作为一种表面改性的新手段,在材料研究领域正在被逐步使用和认识.笔者讨论强流脉冲电子束轰击镍基单晶高温合金DD3表面后的显微组织和力学性能变化,并同时对其改性机制进行了探索[1-2].

合金DD3是北京航空材料研究所研制成功的我国第1个单晶合金,与国外同类合金相比,它不含贵重金属Ta和Re,所以成本较低,且具有较宽的热处理窗口、良好的铸造性能、较高的的抗蠕变性能和合金的拉伸性能,通常用来铸造航空发动机的涡轮叶片[3-5].

1 实验装置材料和方法

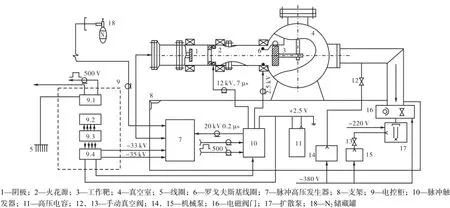

强流脉冲电子束(high current pulsed electron beam,HCPEB)改性装置如图1所示.主要由电子枪、真空系统、电源控制系统和诊断系统等部分组成.其中真空系统包括真空泵组(1台扩散泵、2台机械泵)、真空室、真空阀、冷却水管道和排放废气管道;电源控制系统包括脉冲高压发生器、磁场触发电源和同步控制电源等;诊断系统包括测量真空、电流、电压和能量密度等有关的仪器仪表;电子枪包括阴极、阳极、火花源、罗戈夫斯基线圈和磁场线圈等.

图1 强流脉冲电子束装置示意Fig.1 Schematic diagram of HCPEB system

电子源工作室的真空度达到约133×10-5Pa时,打开电子源.电源供给并由控制单元的驱动器(见图1中9)发出一个脉冲,从而开启位于点燃单元内螺线管供电装置(见图1中10)给线圈5供电,线圈产生的磁场达到其峰值79 580~95 496 A/(m·kV)时,首先有峰值电压高达600,V的脉冲将作用在用于点燃及供电的单元晶闸管的控制电极上(见图1中10),然后晶闸管导通供电,最后阳极等离子体的火花源(见图1中2)开始工作,火花源产生的阳极等离子体就会充满电子加速的间隙及束流漂移的空间.经过特定的延迟τ ≈1~6,μs后,第二晶闸管(见图1中10)开始工作,使脉冲高压发生器(见图1中7)动作,生成的加速电压加在电子枪的石墨阴极(见图1中1)上,产生爆炸电子发射,从而在充满等离子体的传输空间得到强流脉冲电子束(电子束的传输距离比较远,可达到10~20,cm),然后强流脉冲电子束穿过阳极上的小孔,此时高能密度的电子束以非常高的速度(光速量级)辐照在工件上,造成了材料的表面改性[2].通过实验[4]可以知道会有超过90%以上的二极管束流能够从阳极孔穿过,对固定在工作台上的工件进行表面改性.此外,可以通过改变高压脉冲发生器的电容、充电电压、外加磁场及阳极工件间的距离来调节电子束的能量密度.

实验选用10,mm×10,mm块状镍基单晶高温合金DD3试样,对其表面进行打磨、抛光、清洁、干燥处理后再进行强流脉冲电子束的轰击.电子束的实验参数为:加速电压为25 kV、脉冲时间为3.5 μs、真空度为1.2×10-2Pa左右、能量密度为4,J/cm2.将试样分成4 组,分别轰击1次、5次、10次和20次.用德国CARZEISS智能材料显微镜和日立S-3400N型扫描电镜进行表面形貌及微观组织观察.用HVS-1000型数显显微硬度计(载荷为0.98,N,时间为20,s)测量试样硬度,沿电子束注入方向的一个相邻面进行测量,从靠近电子束注入面的边沿开始测量,以间距为0.05,mm连续测量9次,记录下9次硬度值.

2 试验结果

2.1 表面微观形貌

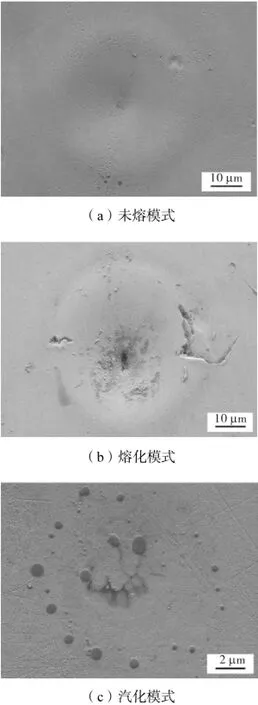

图2为HCPEB处理样品表层典型形貌.图2(a)为较小的电子打在材料表面留下的浅坑印记;图2(b)为能量较大的电子打在材料表面上,由于能量的注入而形成的熔坑;图2(c)为次表层的熔滴喷发形成的熔坑.与文献[5]中根据电子束的能量不同,脉冲处理可分为未熔、熔化和汽化3种处理模式相吻合.当采用的电子束能量很低时,最表层在整个处理过程中都没有达到熔点,这种处理模式被称为未熔模式(heating mode).当脉冲电子束能量密度达到一定数值时,最表层在处理过程中可到达或超过熔点,这种处理模式被称为熔化模式(melting mode),如果材料最表层温度在处理过程中可达到沸点,则该处理模式被称为汽化模式(evaporating mode)[6].形貌照片显示,脉冲电子束能在DD3表层引起熔化,处理后的样品表面由快速凝固组织覆盖,处理后样品表面上出现大量火山坑状的显微形貌——熔坑,熔坑中心为凹陷的小孔.对熔滴喷发的现象做以下分析:处理过程中,熔化首先在次表层开始,进而形成小液滴.每个液滴都受到周围固体的约束[7],液滴温度的升高必然导致体积膨胀,从而对周围固体壁产生膨胀压力.随着加热的进行,液滴进一步长大,同时表面也开始熔化,直到表层与熔化的次表层之间的固体厚度薄到一个临界值,不足以承受体积膨胀力时,液滴产生喷发.由于快速冷却和重凝,可以在样品表面(见图2(c))看到喷发的痕迹.

图2 经HCPEB处理后DD3样品表层典型形貌Fig.2 Micrographs of DD3 surface bombarded by HCPEB

秦颖等[8]通过深入的研究发现,脉冲电子束处理过程中,在材料表面未熔化的处理条件下,应力状态主要是材料表层随温度场变化的准静态应力以及由表面向内部传播的热弹性应力波,如图3(a)所示;如果电子束能量比较高,材料将发生熔化.由于材料的微观不均匀性,如晶界、位错缠结区等,次表层的某些位置会首先出现熔化的小液滴[9-10],准静态应力和液体的膨胀力将作用于液滴的上下表面,从而产生一个瞬时向下传播的冲击热应力P,并向材料内部传播,如图3(b)所示.由于液滴的上表面比较薄弱,因而液体将在压应力作用下冲破表面而喷发,随后表面从内向外经历速率为107~108K/s的冷却过程,快速的凝固和冷却使表面记录下表面熔化时的状态,从而形成常见的如图中所示的表面火山口形貌,火山口形貌形成的过程如图3(c)所示.

图3 表层喷发的火山坑形成机制和冲击热应力形成的示意Fig.3 Schematic illustration of crater formation by means of eruption from sub-layer and shock thermal stress induced by HCPEB bombardment

2.2 表面凹坑的密度分布

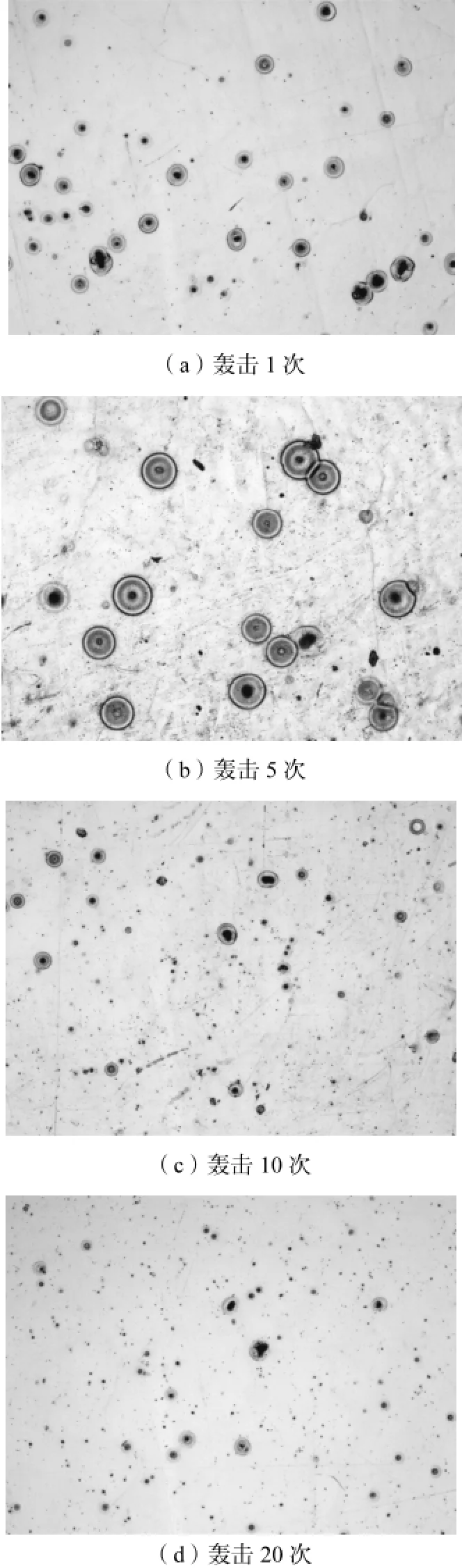

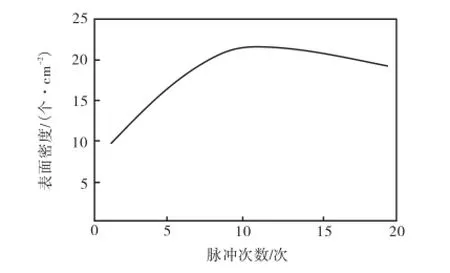

图4所示为在相同的放大倍数(100倍)下的光学显微照片,可以清楚地看到,对于DD3图4(a)的表面凹坑的密度很低,而经过5次轰击的样品(见图4(b))表面凹坑的密度还是小于经过10次轰击的样品(见图4(c))表面的凹坑密度,经过20次轰击后表面凹坑数量(见图4(d))比经过10次轰击表面的凹坑数量有所减少,但表面出现很多尺寸较小的黑点,这是由于多次轰击使之前出现的凹坑弥合时留下的.规律如图5所示.

图4 表面熔坑的显微照片(100倍)Fig.4 Micrographs of surface craters(100倍)

图5 脉冲次数与表面凹坑密度关系曲线Fig.5 Density of craters with different bombardment times

造成这一奇怪现象的原因是由于电子束作用在样品表面上会产生一种“清洁”效果,即在轰击次数增加的过程中,样品的表面不断地汽化和蒸发,先前形成的凹坑有可能被“抛光”掉,而此时材料表层的组织与性能却由于脉冲电子束的表面改性作用已经发生了变化,因此,虽然轰击次数增加,但是凹坑密度却反而降低.熔坑数量先随脉冲次数增大而增多,脉冲次数达一定次数以上,熔坑数量减少趋势减缓.另一方面,初始脉冲产生的熔坑尺寸较小,而后熔坑平均直径随脉冲次数增大.总体来说,样品表面熔坑的变化规律为从小而多到大而少至表面逐渐趋于平整的演变过程.

HCPEB 改性中,样品表层的物性变化是影响熔坑分布规律的根本原因.入射电子束作用区内金属间化合物引起的热物理性能差异是导致熔体喷发、形成熔坑的主要原因.随着金属间化合物的喷发去除,以及高温过程中向基体的迅速扩散,熔坑形成条件逐步消除.此外,后续脉冲在未去除原始金属间化合物处可以再次喷发导致熔坑扩大,同时通过熔体也可以填充较早形成的熔坑.持续上述过程,最终可形成成分均匀、结构细化的表面改性层[11].

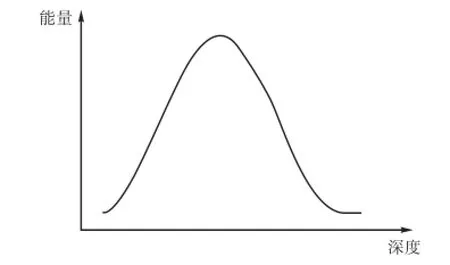

对于凹坑的形成及分布特点,可以解释如下:根据前面的基础分析可知,入射电子束的能量沉积导致电子相互作用区内材料的温度升高,由于电子束空间分布的不均匀性,中心区域能量高,边缘部分能量有所降低,从而导致不同位置的加热程度均不相同.如图6所示的电子深度能量沉积曲线(近似呈Gauss分布),轰击区的次表层为最大加热区域,即熔化会首先出现在表面以下.另外,电子束(25 kV、3.5 μs)的脉冲式加热,使得材料中的熔化及凝固过程在很短的时间(0.5 s)内完成,这种远离平衡态的物相变化过程会导致材料中形成大量的非平衡空位缺陷(nonequilibrium vacancy)[12].

图6 电子深度能量沉积曲线Fig.6 Curve of power deposition with changed depth

实验表明,能量密度与凹坑密度的关系与轰击次数和凹坑密度的关系不同,能量密度与凹坑密度是成正比关系,一般随能量密度的增加凹坑密度也增加.因为输入的功率越高,熔化层越薄,冷却速度越高,温度梯度也越大,冷凝组织越细,并且会导致产生很强的冲击波,就会形成大量的位错、晶界及空位,相应地增加了凹坑密度[13].

2.3 截面组织和形貌

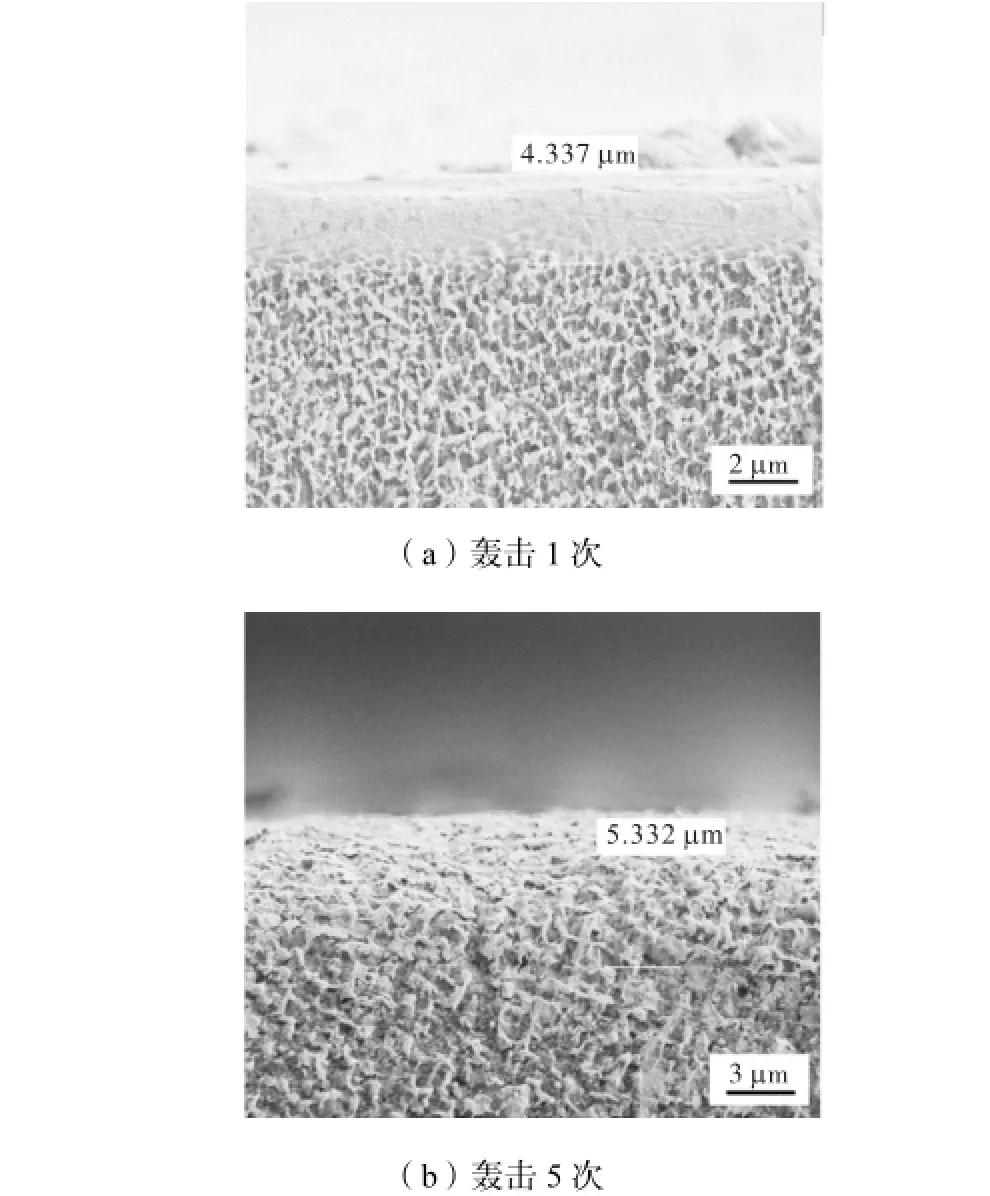

图7是电子束处理后DD3的典型截面金相组织.根据强流脉冲电子束的作用特点,可以沿电子束入射方向将截面分为3个区域,重熔层(图7(a)标出4.337 μm)、热影响区(图7(b)中标出5.332 μm)以及基体.从图7中可以清楚地观察到白亮的重熔层,晶粒较细小的热影响区和晶粒粗大的基体.

图7 不同轰击次数的DD3截面金相组织Fig.7 Micrographs of DD3 cross section with different bombardment times

强流脉冲电子束轰击时,亚表层的化合物发生液相溶解,迅速地向基体扩散和喷发,熔坑形成条件会逐步消除;脉冲结束后,表层液态快速向基体传热的方式进行冷却,熔化薄层在极短时间内经历凝固过程,可以得到细化均匀的超细组织;持续这个过程,最终可以形成成分均匀、结构细化的高合金含量的重熔层,这种组织可以提高材料的耐蚀性[14].热影响区内,晶粒在快速加热阶段来不及长大,但同时要经历高幅值应力的快速变形,在随后的冷却过程中,通过再结晶过程同样会获得细化的组织.而且,上述过程在多次脉冲轰击条件下,可以得到逐步的强化.

2.4 表层组织分析

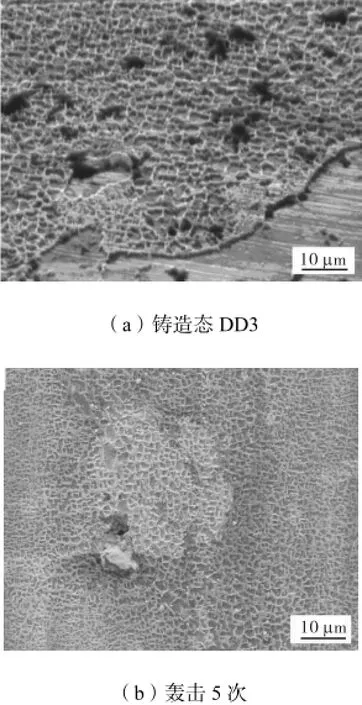

图8(a)是镍基单晶高温合金DD3的铸造态扫描照片,通过选晶铸造的合金DD3由γ和γ′两相组成,单项镍基固溶体γ占总体积的99%,晶粒交汇处形成少量γ/γ′共晶组织,在γ固溶体中还有沉淀析出的γ′相.图8(b)中心白亮部分是在电子束未熔模式作用下形成的表面,可以明显看到γ′相尺寸变大,形状也更加规则.合金由两相组成,既γ基体和在γ中时效析出的强化相γ′粒子,γ′主要是由Ni3(Al,Ti)金属间化合物组成.脉冲处理前,组织为初生γ′相(见图8(a)左侧部分),脉冲处理后,γ′强化相形状变得较规则,尺寸较处理前变大(见图8(b)).在单晶高温合金的铸态组织中,γ′相是通过2种方式形成的,很少部分为枝晶间残余液相的溶质元素成分达到共晶反应时生成的初始γ′相,绝大部分的γ′相是由过饱和的γ相中析出生成的.而经过脉冲处理的材料组织'γ强化相得到细化和规则化.γ′强化相的细化和规则化能提升材料的中温拉伸蠕变性能[15]和慢拉伸断裂性能等力学性能[16].

图8 DD3的金相组织照片Fig.8 Micrographs of DD3 metallographic structure

2.5 硬度分析

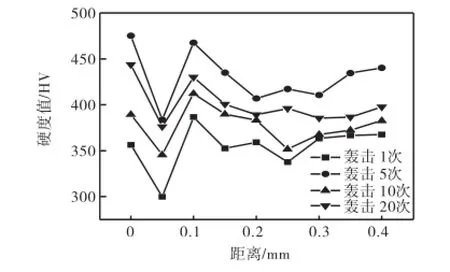

图9 DD3截面方向上的显微硬度Fig.9 Microhardness of DD3 cross section

强流脉冲电子束表面轰击处理会使材料微观组织结构发生变化,这将导致力学性能发生相应的改变,因此对DD3高温合金试样表面(受电子束照射面)的相邻一个面延伸方向进行了显微硬度的测量.图9是DD3高温合金受照射邻面方向上的显微硬度.从图9可以看出,接受1次、5次、10次和20次脉冲电子束处理的DD3高温合金,表面硬度值均出现一个波峰,然后逐渐减小,在50 μm位置处于波谷.当距离表面100 μm时,硬度值再次出现一个波峰,之后又逐渐降低,到350 μm以后趋于平稳,但仍高于基体硬度.这可能因为表面经电子束照射后,由于升温冷却的变换速率较快,导致表面晶粒的细化,产生了很多晶界,甚至达到了纳米级的晶粒,如图8(b)所示.因此在表面出现了硬度值的第1个峰值;第2个峰值出现在100 μm,这可能是由于冲击热应力波的传播所致;从表面到50 μm处硬度值逐渐减小,是因为合金表面发生了很大的缺陷,导致合金硬度值的快速下降.对比不同轰击次数的截面硬度,接受5次强流脉冲电子束处理的DD3高温合金的总体硬度值是最高的,接受10次脉冲以后,随着脉冲次数的增加硬度再次提高.这是因为DD3高温合金接受了5次以上的强流脉冲照射后,发生了动态回复,即热加工时由于温度很高,金属在变形的同时发生回复,同时发生加工硬化和软化2个过程.5次强流脉冲后正是发生了加工软化过程,所以5次脉冲后,硬度值逐渐减小,而在10次之后又开始了加工硬化过程,试样的硬度值又逐渐增大.

3 结 论

(1)经过HCEPB轰击后样品表面上出现大量火山坑状的显微形貌——熔坑,其成因为表层与熔化的次表层之间的固体厚度薄到一个临界值,不足以承受次表层熔滴体积膨胀力时,熔滴产生喷发.

(2)样品表面熔坑的面密度变化为从小到大,达到极值后转为大而少,至表面逐渐趋于平整的演变过程,因而一定脉冲次数处理后的样品具有较低的表面粗糙度.

(3)经过多次轰击,通过截面扫描电镜照片可以看到,晶粒较细小的热影响区和成分均匀、结构细化的重熔层.

(4)经过脉冲处理的材料,组织中的γ′强化相变大并且规则化.

(5)截面硬度值随轰击次数的增加而增加,经过HCEPB轰击5次后硬度值最大.

(6)截面硬度值在近表面达到一个峰值,然后在50 μm处达到波谷,之后又开始上升,在100 μm处又达到一个峰值,到350 μm之后趋于平稳,但仍高于基体.

[1] 郝胜智,钟 溥,董 闯. 强流脉冲电子束材料表面改性技术[J]. 真空与低温,2001,7(2):77-80.

Hao Shengzhi,Zhong Pu,Dong Chuang. Technique for surface modification of materials by high- current pulsed electron beam[J]. Vacuum and Cryogenics,2001,7(2):77-80(in Chinese).

[2] 邹 慧,关庆丰,张庆瑜,等. 利用强流脉冲电子束对45# 钢进行表面改性[J]. 吉林大学学报,2004,34(1):128-131.

Zou Hui,Guan Qingfeng,Zhang Qingyu,et al. Surface modification of 45# steel by high-current pulsed electron beam [J]. Journal of Jilin University Engineering and Technology Edition,2004,34(1):128-131(in Chinese).

[3] 吴仲堂,代修彦,桂中楼,等. DD3单晶合金的真空感应熔炼[J]. 材料工程,1995,35(6):35-37.

Wu Zhongtang,Dai Xiuyang,Gui Zhonglou,et al. Vacuum induction melting of single crystal superalloy DD3[J]. Journal of Materials Engineering,1995,35(6):35-37(in Chinese).

[4] 李铁藩. 金属高温氧化和热腐蚀[M]. 北京:化学工业出版社,2003.

Li Tiefan. Oxidation of Metal and Heat Corrosion[M]. Beijing:Chemical Industry Press,2003(in Chinese).

[5] 中国航空材料手册编辑委员会. 中国航空材料手册(第2卷)[M]. 北京:中国标准出版社,2001.

China Aeronautical Materials Committee. China Aeronautical Materials Handbook (the Second Volume)[M]. Beijing:China Standard Press,2001(in Chinese).

[6] 邹建新. 强流脉冲电子束材料表面改性基础研究:在金属及金属间化合物上的应用[D]. 大连:大连理工大学材料科学与工程学院,2007.

Zou Jianxin. Fundamentals of Surface Treatments by High Current Pulsed Electron Beam:Application to Metallic and Intermetallic Alloys[D]. Dalian:School of Materials Science ana Engineering,Dalian University of Technology,2007(in Chinese).

[7] Proskurovsky D I,Rotshtein V P,Ozur G E,et al. Pulsed electron beam technology for surface modification of metallic materials[J]. Vac Sci Tech A,1998,16(4):2480-2488.

[8] 秦 颖,王晓刚,董 闯,等. 强流脉冲电子束诱发温度场及表面熔坑的形成[J]. 物理学报,2003,52(12):30-43.

Qin Ying,Wang Xiaogang,Dong Chuang,et al. Temperature field and formation of crater on the surface induced by high current pulsed electron beam bombardment[J]. Acta Physica Sinica,2003,52(12):30-43(in Chinese).

[9] 关庆丰,安春香,秦 颖,等. 结构缺陷对电子束诱发纯铝表面熔坑的影响[J]. 材料研究学报,2005,19(5):492-498.

Guan Qingfeng,An Chunxiang,Qin Ying,et al. Effect of structure defects on the surface craters induced by high current pulsed electron beam[J]. Chinese Journal of Materials Research,2005,19(5):492-498(in Chinese).

[10] Schiller S,Heisig U,Panzer S. Electron Beam Technology[M]. New York:AM-Interscience Publication,1982.

[11] 关庆丰. 强流脉冲电子束作用下金属材料的微观结构状态[D]. 长春:吉林大学材料学院,2005.

Guan Qingfeng. Microstructures of Metal Materials Induced by High Current Pulsed Electron Beam[D]. Changchun:School of Materials,Jilin University,2005(in Chinese).

[12] Qin Ying,Zou Jianxin,Dong Chuang,et al. Nuclear instrument methods[J].Physics Research B,2004,225:544-548.

[13] 邹 慧,邹建新,陈亚军,等. 碳素钢强流脉冲电子束处理后的表面火山口状凹坑研究[J]. 真空科学与技术,2004,24(5):343-346.

Zou Hui,Zou Jianxin,Chen Yajun,et al. Cratershaped damages bombarded by high current pulsed electron beams [J]. Chinese Journal of Vacuum Science and Technology,2004,24(5):343-346(in Chinese).

[14] Li W,Li D Y. Influence of surface morphology on corrosion and electronic behavior[J]. Acta Materialia,2006,54(2):445-452.

[15] 魏朋义,杨治国,程晓明,等. DD3单晶高温合金拉伸蠕变各向异性[J]. 航空材料学报,1999,19(3):7-12.

Wei Pengyi,Yang Zhiguo,Cheng Xiaoming,et al. Tensile creep anisotropy of single crystal superalloy DD3[J]. Journal of Aeronautical Materials,1999,19(3):7-12(in Chinese).

[16] 聂君锋,由小川,庄 茁,等. 考虑运动硬化的DD3镍基合金力学行为研究[J]. 力学学报,2009,41(5):688-695.

Nie Junfeng,You Xiaochuan,Zhang Zhuo,et al. Research for the mechanics behavior of DD3 Ni-base alloy with kinematic hardening effect[J]. Chinese Journal of Theoretical and Applied Mechanics,2009,41(5):688-695(in Chinese).

Surface Treatment of Ni-Based Single Crystal Superalloys DD3 Bombarded by High Current Pulsed Electron Beam

ZOU Hui1,2,JING Hong-yang1,XU Lian-yong1,GUAN Qing-feng3

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China;2. College of Sciences,Civil Aviation University of China,Tianjin 300300,China;3. School of Materials,Jiangsu University,Zhenjiang 212013,China)

The surface modification of Ni-based single crystal superalloys DD3 bombarded by high current pulsed electron beam(HCPEB) was studied and microstructure was analyzed and discussed. The results show that uneven craters are formed on the surface,some of which are surface craters while others were formed by droplet eruption,and the irregular corrugate emerges. The craters on the surface change from small and numerous to large and few with increase of bombardment times,and finally become almost flat. Microhardness is changed significantly with the change of bombardment times. The remelted layer,heat affected zone and the matrix are observed in the stereoscan photographs.

high current pulsed electron beam;Ni-based single crystal superalloys;microstructure

TG156.99

A

0493-2137(2011)11-1029-07

2010-05-25;

2010-10-13.

国家自然科学基金资助项目(50975196);中国民航大学校内基金资助项目(2010kyE01).

邹 慧(1976— ),女,博士,副教授,zh710@126.com.

荆洪阳,hjing@tju.edu.cn.