硅单晶片的激光标识技术研究

于 妍,张殿朝,杨洪星

(中国电子科技集团公司第四十六研究所,天津 300220)

激光是20世纪60年代发展起来的一门新兴科学。它是一种具有亮度高、方向性好、单色性好的相干光,因此在理论上经聚焦后能形成直径为亚微米级的光点,焦点处的功率密度可达到1×108~1×1011W/cm2,温度高达 10 000 ℃以上,可在千分之几秒内急剧熔化和汽化各种材料[1]。目前,激光已经在音像设备、测距、医疗仪器、加工(如激光切割、激光钻孔、高精度微孔加工等)、半导体等领域得到广泛地应用。激光几乎可以对任何材料进行加工,但受到激光发射器功率的限制,目前激光工艺可进行加工的材料主要以非金属材料为主,包括有机玻璃、塑胶、双色板、竹木、布料、皮革、橡胶板、玻璃、石材、人造石、陶瓷、绝缘材料等。

硅材料是目前所有已知材料中研究最为充分的材料,广泛应用于诸多领域,集成电路,探测器,二极管等等,不但在民用,而且在军用也有广泛要求。由于在军事领域的特殊要求,单片质量可追溯性就成为硅单晶抛光片的必须要求。采用激光加工技术在硅材料上制作标识码,增强硅抛光片“可追溯性”,成为当前一种迫切的需求。

1 激光打标原理

扫描式打标系统由计算机、激光器和x、y扫描机构组成,其工作原理是将需要打标的信息输入计算机,计算机按照事先设计好的程序控制激光器和x、y扫描机构,使经过特殊光学系统变换的高能量激光点在被加工表面上扫描运动,形成标记。

通常x、y扫描机构有两种形式:一种是机械扫描式,另一种是振镜扫描式。

振镜扫描式打标系统主要由激光器、x y偏转镜、聚焦透镜、计算机等构成。其工作原理是将激光束入射到两反射镜(振镜)上,用计算机控制反射镜的反射角度,这两个反射镜可分别沿x、y轴扫描,从而达到激光束的偏转,使具有一定功率密度的激光聚焦点在打标材料上按所需的要求运动,从而在材料表面上留下永久的标记,聚焦的光斑可以是圆形或矩形,其原理如图1所示。同时振镜式打标也可采用点阵式打标方式,采用这种方式对于在线打标很适用,根据于不同速度的生产线可以采用一个扫描振镜或两个扫描振镜。

图1 振镜扫描式激光打标原理图

为保证在硅材料上制作出激光标识,必须使尽可能多地激光能量被硅材料吸收,减小透过硅材料的能量。当波长<0.4μm时,硅的光吸收系数明显增大。

2 试验方案

2.1 样品

100mm(4英寸)硅单晶片,厚度:310±5μm,型号:N型。

2.2试验条件

在本试验中,选用了波长1 064 nm的光纤型激光器,选用MODE 0工作模式,在硅化抛片上进行几组工艺试验。

激光功率:选择 50%、60%、70%、80%、90%等几种功率进行试验。

注:n%表示激光器全功率的百分比。

2.3 测试仪器

1)荧光灯:观察打标后硅片的表面状况;

2)光学测量仪:观察打标后硅片的表面状况;

3)深度测量仪:测试打标深度。

3 试验结果与分析

3.1 试验结果

3.1.1 目测结果

将硅单晶片化抛后,在荧光下观察,无论选用何种频率,当激光功率超过90%时,硅单晶片表面有明显的“烧灼”痕迹;当激光功率不超过90%时,硅单晶片表面无明显变化。

3.1.2 光学测量仪观察

如图2所示,本试验采用点阵式的SEM IOCR字体在硅单晶片上制作标识码,在每个标识点的周围均有部分区域的颜色与衬底的颜色不一致。

图2 激光打标结果

3.1.3 深度测量仪测试结果

图3为打标深度的测试结果,图中激光功率指总功率的百分比。

图3 打标深度测试结果

3.2 分析与讨论

随着激光功率的增加,打标深度呈现出逐步增加的趋势;另一方面,随着功率的增加,由激光加工所造成的损伤趋于严重,当激光功率超过总功率的50%时,氧化物残留物也逐渐增多,但激光功率不超过50%时,硅单晶片表面出现少量的氧化物残留。

激光的功率在光斑处并不是均匀分布,而是呈现出一定的形貌。李力钧、陈根余等[5]采用LASERSCOPE UFF100型光束质量分析仪对激光功率分布情况进行了测试,测试结果表明,激光功率的峰值集中于光斑的中心区域,而在光斑的外围区域,激光功率较小。

当功率增大时,光斑中心区域加工速度过快,加工过程产生的氧化物来不及气化而沉积在了光斑的外围区域,从而造成了氧化物在打标孔边缘沉积,出现了如图2所示的异色区域。

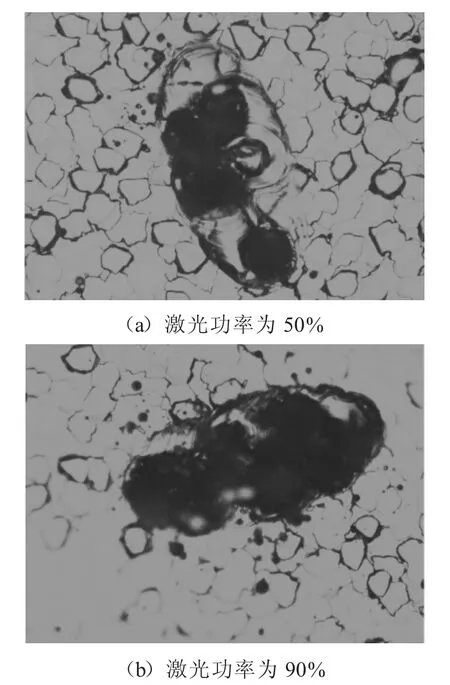

在金相显微镜下的观察结果如图4所示,从(b)图中可以看出,当激光功率超过90%时,标识点与背景区域的边界较模糊,并且在背景区域出现黑色斑点。经过适当的清洗工艺进行清洗,可以有效去除这些黑色斑点。从而证明,在较大激光加工过程形成的附产物未能完全气化,部分附产物附着于标识区域周围,形成黑色斑点。因而,应将激光功率控制在50%~90%的范围内。

图4 金相显微镜观察结果

4 结 论

本文对硅片的激光打标技术进行了一些有益的探索,研究了激光的功率对打标深度的影响,确定了激光器功率的50%~90%为合适的打标功率,解决了硅片的可追溯性问题。

[1]文秀兰,林宋,谭昕,钟建琳.超精密加工技术与设备[M].北京:化学工业出版社,2006.

[2]SEM IM 12 Specification for serialalphanumericmarking of the frontsurfaceofwafers,[S].Book of SEM IStandards,1997.

[3]余怀之.红外光学材料[M].北京:国际工业出版社,2007.

[4]李力钧,陈根余.折叠式准封离型CO2激光器及其在切割和焊接中的应用[J].制造技术与机床,2004(2):34-37.