全自动晶圆划片机S运动曲线规划与分析

张 伟,闫启亮

(北京中电科电子装备有限公司,北京 101601)

全自动晶圆划片机是利用金刚石薄片砂轮在高速旋转时的切削能力,对硅片、玻璃、陶瓷等进行切割的全自动设备,主要以点位运动为主体的运动控制系统,如抓-放晶圆、步进划切、高速回位和自动对焦等对运动控制要求比较高的部分,为了保证系统在起动或停止时不产生冲击、失步、超程或振荡,根据被控对象的特性和要求,设计其加减速运动规律,从而使系统在各种情况下都能平滑而又准确的停留在给定的位置。全自动晶圆划片机对定位精度要求是微米级的高速高精运动控制系统,加减速方式及算法的选择直接影响到运动控制系统的运动精度和运动效率。

1 运动控制流程

全自动晶圆划片机主要完成上料、晶圆的传送、自动图像对准、划切晶圆和晶圆的清洗等操作,全自动划切流程如图1所示,①用下机械臂将晶圆从晶圆料盒中取出,在预对准台进行中心定位后,搬运到划切工作台→自动对准→进行划切作业→②用上机械臂将晶圆从划切工作台搬运到离心清洗台→进行清洗、干燥作业→③用下机械臂将晶圆放回到晶圆料盒内。影响划片机效率的主要因素是划切过程中x轴、y轴和z轴的高速运动中的精度控制。如何保证划切工作台中x轴、y轴和z轴的运动是保证高精度、高效率的关键。传统直线或圆弧的直接插补方法难以实现划片机快速高精度的点位运动模式的性能要求。因此,可以通过精确计算运动的时间和位移,进行时间控制和行程检测,实现点位运动的要求。

图1 全自动划切流程

以全自动划片机中划切部分的运动过程为例进行分析。划切部分的运动过程分为以下五部分:①y轴电机不动,z轴电机启动,带动空气主轴经过t1时刻从z=z1运动到z=z2,同时系统计算延时时间t1,并进行行程检测;②z轴电机停止,y轴电机启动,步进设定距离到y1;③z轴电机停止,y轴电机停止,x轴电机启动并高速到达设定的划切位置;④y轴电机停止,z轴电机运行,并高速下降到设定的划切高度,系统进行行程检测;⑤y轴电机停止,z轴电机停止,x轴以设定的划切进刀速度运行到x1,同时系统进行行程检测。因此,全自动划切过程要连续工作,必须不断完成以上运动的循环,同时,每一部分运动都要进行精确的时间计算和行程检测,以确保运动控制精度。

2 存在的问题

以前的运动控制系统采用T形曲线加减速模式,运动曲线图如2所示。

图2 T形运动曲线

由运动曲线图可知,T形曲线加减速控制算法简单,运动时间短,容易实现,但存在不足,首先和伺服电机的特性不能很好配合。因为任何一种伺服电机到达高速区,都必然会产生输出转矩的下降,而T形曲线加减速方式在整个加减速过程中的角加速度不变,这就要求伺服进给系统不论在何种转速下都要提供同样的加速转矩。因此,在设计进给系统时只能按电机最高转速下的输出转矩来选取加速度,使得电机的特性得不到充分发挥;其次,对于T形曲线加减速,由于速度变化过程中加速度不连续,存在当系统由静止状态启动时,起动加速度大,引起加速过程对机械部件的冲击,限制了加速度的提高,当加减速结束时,加速度突变为零,因而也产生较大的冲击。由图2可以看出,由于加速度的不连续,使得电机在起动瞬间、从加速过程向匀速过程、匀速过程向减速过程转换的瞬间及停止瞬间都会有一个柔性冲击,这些冲击使系统产生一定的振动。这种加减速控制方法不是柔性加减速,不适合用于高速、高精度运动控制系统中,不能很好的满足全自动划片机的高速、高精度和高效率的要求,而采用S曲线加减速规划运动控制模式,能满足划片机在工作过程中,确保运动平稳、高精度和高速等方面的要求。

3 S曲线加减速原理

S曲线加减速的称法是由系统在加减速阶段的速度曲线形状呈S型而得来的。S曲线加减速控制是指在加减速时,使其加速度的导数(Jerk)da/dt为常数,通过对Jerk值的控制来最大限度地减小对机械系统造成的冲击。另外,通过加速度和Jerk两个物理量的参数设定或编程设定可实现柔性加减速控制,以适应不同种类运动机构的情况。加加速度J、加速度a、进给率v和轨迹指令位置s的运动时间轮廓如图3所示。

图3 S曲线加减速图示

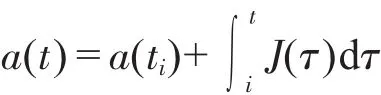

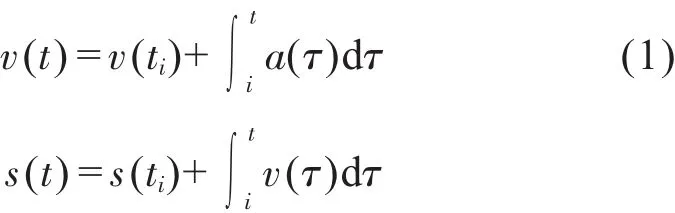

正常情况下的S曲线加减速,其运行过程可以分为7段:加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段、减减速段。从图3我们可以将加速度a、进给率v和轨迹位移s表示为:

(1)式中t为时间坐标ti(i=0,1,2,…,7)表示各个阶段的过渡点时刻;ti(i=1,2,…,7)为局部时间坐标,表示以各个阶段的起始点作为时间零点的时间表示,τi=t-ti-1(i=1,2,…,7);Ti=(i=1,2,…,7)为各个阶段的持续运行时间。

利用加速度、速度和位移对加加速度的积分关系,可以依次推导出加速度a、速度v、位移s的计算公式分别为:

4 算法应用和仿真

全自动划片机的全自动运动过程中既有短距离的运动,又有长距离的运动,特别是在划切过程中有0.1 mm左右的步进运动距离,遵循时间最短的原则,以达到最高的效率。将S曲线加减速规划算法写入到运动控制卡中,运动通过DoMove(ProfileConfigScurve&cfg,boolrelative=false)语句来完成,设定速度初始值v0,速度上限vmax,加速度上限 amax,Jerk上限 Jmax和位置量 s,则DoMove 语句中的 cfg 配置 pos=s,vel=vmax,acc=amax,jrk=Jmax,按照运动距离的长短来设计时间段。按照S曲线规划对运动控制进行不同参数的仿真,速度 vel的单位为 r/m in,加速度 acc的单位为 r/s2,Jerk的单位为 r/s3,仿真结果如图4、图5、图6、图7所示。

图7 v el=2500,a cc=1300,j rk=1500 S曲线图

5 结 语

高速、高精度运动系统要求运动过程中速度变化尽可能平稳,即要求系统加减速具有高度的柔性。传统的直线型加减速和指数型加减速算法在进给过程中存在柔性冲击,不适于高速、高精度系统。为此,本文对S曲线加减速算法进行了深入研究,详细介绍了该算法的原理及公式计算,并将其算法应用于全自动晶圆划片机的各个运动过程中。通过实例表明,S型曲线加减速算法能克服传统加减速算法的缺点,获得平滑的速度和加速度图,实现了全自动晶圆划片机的高速、高精度的运行。

[1]丛爽,李泽湘.实用运动控制技术[M].北京:电子工业出版社,2006.

[2]朱晓春,屈波,孙来业,等.S曲线加减速控制方法研究[J].中国制造业信息化,2006,35(23),38-40.

[3]张得礼,周来水.数控运动加工的平滑处理[J].航空学报,2006,27(01):125-130.