全数字控制可控硅调光LED驱动器设计*

张 杰 ,张 轶 ,王晓刚 ,王佳庆

(1.广州大学 机械与电气工程学院,广东 广州510006;2.武汉凯迪电力环保有限公司,湖北 武汉430223)

当前,随着节能理念在照明领域的深入,出现了用LED和节能灯直接替代原光源产品中由可控硅调光器调光的白炽灯和卤素灯。可控硅调光器通过斩切交流信号实现白炽灯和卤素灯调光,主要有前向斩波和后向斩波两种。由于白炽灯和卤素灯是电阻性负载,应用可控硅实现调光是很便利的一种解决方案。但当LED和节能灯使用原有可控硅调光器进行调光时,会面临很多问题。首先,LED和节能灯都是非线性高频负载[1],但可控硅的开关特性不适合这种应用;另外,目前市场上有多种可控硅调光器,而能满足全部调光器特性的LED驱动器存在很多问题。为此,本文设计了一种数字控制的可控硅调光LED驱动器[2]。

1 系统结构框图

本设计中HBLED由开关型变换器驱动,采用PWM调光方法,LED驱动器连接可控硅调光器,如图1所示。可控硅斩波后经整流到达flyback变压器,从而把能量传递到副边给DC-DC供电。副边MCU初始化后,进行恒流和保护等参数设置,并通过辅助绕组和片内比较器检测可控硅的导通角,实现恒流、调光和保护等功能。为使可控硅可靠导通,在整流桥后接入了稳定可控硅导通电路。系统具有以下功能:(1)保证可控硅调光器可靠地导通;(2)功率因数在 0.95以上;(3)驱动器效率在 72%以上;(4)LED具有恒流功能;(5)具有可控硅调光功能(1%~100%);(6)各种保护功能。

2 驱动器设计[3-4]

2.1 变压器设计

工作频率、输入/输出电压、输入/输出功率、输入峰值电流等参数会影响变压器运行,从而造成可控硅的导通和关断。为保证可控硅调光器正常、可靠地导通,合理设计变压器非常关键。此外,优化变压器的尺寸、材料、磁芯等参数可以提高变压器的效率。

图1 系统框图

2.1.1 计算初级电感

为了保证最优的初级电感,能接受的最小占空比计算如下:

式中,δ1是可接受的最小占空比,Psw是 MOSFET内部损耗功率,RDSon是MOSFET的导通电阻,Vbuff是等效平均电压。

本应用中,导通电阻RDSon典型值为 10 Ω,Pin为14 W,电压Vbuff为 230 V,功率Psw为 500 mW。 则:

初级绕组电感计算如下:

式中,fconv是 flyback电路的运行频率,为 100 kHz,则有:

初级电流Ip(peak)计算如下:

则本设计中:

2.1.2 磁芯选择

磁芯尺寸是通过需要存储在变压器和气息磁场中的最大能量所决定的。变压器中所能存储的能量如下式:

输出功率的范围决定了适合的磁芯类型,本应用选用了E25/13/7型磁芯。

2.1.3 初级绕组匝数

初级绕组需要在匝数和气隙大小两者之间取得平衡,以保证应用中变压器不饱和。考虑本应用的特殊要求,可依据下式确定匝数。

设 计 中 有 以 下 参 数 :Lp=415 μH,Ip=0.821 A,Bmax=275 mT,Ac=39.5 mm2,则经式(8)计算得出初级匝数为 70匝。气隙大小计算如下:

经计算本应用中的气隙大小为837 μm。

2.1.4 次级绕组匝数

变压器次级的最大间隔时间计算如下:

式 中 ,ffring=722 kHz,flyback 的 运 行 周 期 为T=10 μs,所以有 δ2T=8.2 μs,δ2=0.82。

匝比n可以根据下式得出:

所以次级绕组的匝数Ns=27匝。

2.2 假负载电路

式中,VL=15.7 V,则:

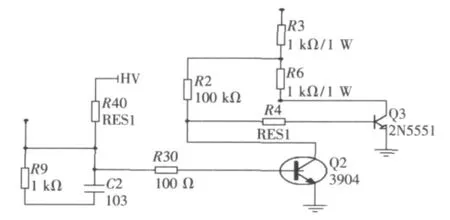

图2 稳定可控硅电路

为消除高频信号对可控硅的干扰,保证可控硅具有一定的导通电流,设计了稳定可控硅导通电路,如图2所示。当由于高频非线性负载电流不够而引起导通不完全时,假负载可以及时接入。当Q3导通时,导入大负载保证可控硅导通。当可控硅导通后,控制Q2导通关闭Q3,切换到小负载来维持可控硅导通所需要的维持电流,这样既保证了可控硅导通的维持电流,又尽可能地降低了假负载的损耗。

2.3 导通角检测

为了使驱动器稳定工作,快速、可靠地检测可控硅的导通角非常重要。本驱动器通过软硬件结合的方式来实现导通角检测,把整流电路后的滤波大电容去掉,使得整个驱动器会有0.9以上的功率因数,使整流后的电压波形保持馒头波波形,由此反激变换器辅助绕组上的波形也保持相应的馒头波波形,从而可以利用MCU内置的比较器进行电压比较。比较器输出的上升沿触发MCU片内定时器进行计时,其下降沿则使得定时器停止计时,然后程序对计时结果进行软件滤波处理,再转化为对应的PWM调光信号,最终快速有效地判断出可控硅的导通角并实现调光功能。

2.4 程序架构

uPD78F075x系列MCU集成了硬件比较器,并且其定时器具有和比较器输出的联动功能,从而实现变频或定频变占空比的类似硬件控制,为LED恒流控制的实现提供了便利。联动功能具体实现如下:(1)通过配置定时器使其具有PWM输出功能,并且其PWM波的输出是根据比较器的输出结果来改变PWM的频率或占空比。(2)可通过设置MCU中的两个定时器进行逻辑关联,使得其中一个定时器输出的PWM受另一个定时器的输出的控制,这样就无需另外单独输出PWM进行调光,可以利用此功能在MCU内部控制主PWM而使得整个DCDC部分工作或不工作实现数字调光功能。本系统充分利用以上两项功能,通过软硬件对导通角的快速、可靠地判断,再将导通角信号转化为调光信号实现可控硅调光功能。图3、图4分别为主程序流程图和导通角判断的程序流程图。

3 实验结果

为验证驱动器实际运行效果,研制样机进行了实验研究。部分实验波形如图5~图8所示。从波形图可以看出,可控硅能很好地导通,斩波后的信号非常干净,调光信号和可控硅的斩波信号也有很好的对应。当LED工作时,加在LED的电压信号迅速上升并稳定在一定范围内,起到了恒流和调光作用[5]。

本文设计了一种可通过可控硅调光器进行调光的LED驱动系统,通过对变压器进行优化设计,以软硬件结合的方式进行可控硅导通角的实时判断并快速、稳定地转化为调光信号,很好地保证了可控硅调光器的可靠工作,从而实现了可控硅对LED驱动器的全数字调光。

[1]周源,孙耀杰.隔离式反激型LED驱动器的建模与调光设计[J].光源与照明,2007,3(1):1-5.

[2]温德尔.LED驱动电路设计[M].谢运祥,王晓刚译.北京:人民邮电出版社,2009.

[3]宋适.基于AVR单片机的自适应调光系统[J].电气自动化,2009,31(1):33-35.

[4]张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,2004.

[5]方友维.关于LED驱动电源技术参数的合理要求[J].照明工程学报,2009,20(8):118-119.