温升对感应电动机效率的影响*

姚 鹏, 王鸿鹄, 葛荣长, 顾德军, 吴艳红

(上海电器科学研究所(集团)有限公司,上海电科电机科技有限公司,上海 200063)

0 引言

国际电工委员会(IEC)于2008年正式发布了“单速、三相笼型感应电动机的能效分级(IE代码)”标准,将电动机能效分为标准效率IE1、高效率IE2、超高效率IE3三个等级。在标准中规定:对IE1及以下能效指标的电动机可以采用中和低不确定度的测试方法来测试杂散损耗,对于IE2及以上效率指标的电动机,要采用低不确定度的测试方法,即 IEEE112B 法[1]。

实测电机定子铜耗。在以前的电动机试验方法(E法)中,定转子损耗推算到绕组电阻的基准温度进行考核,130(B)级绝缘基准温度为95℃,155(F)级为115℃。新的试验方法(IEEE112B法)中,定转子损耗按电机实际温升加25℃来考核。当130(B)级绝缘电机温升为70 K、155(F)级绝缘电机温升为90 K时,两种试验方法匹配,而在其他温升下,两种试验方法均不匹配。E法中电机的实际温升没有被考虑,即电机风扇产生的风量、风压和电机温升没有被考虑,只考虑了风扇所引起的机械损耗,使用该测试方法,电机风扇的大小与定转子损耗之间没有直接联系。在IEEE112B法中,考虑了电机的实际温升对效率的影响,为此电机风扇的性能必须予以重视。

我国低压电机产品Y2、Y3、YX3系列都是以输入功率的0.5%估算杂散损耗的,用95℃时的定转子损耗计算电机效率。在新的试验方法下,这些产品很难满足电机能效标准,必须对电机进行重新设计。国家科技部于2008年下达了科技支撑计划“高效、超高效电动机设计制造技术及测试技术研究”任务,由上海电器科学研究所(集团)有限公司主持,并组织行业有关骨干企业联合研制开发符合新的IEC能效标准的高效率(IE2)、超高效率(IE3)电动机。

1 通风对机械损耗和散热的影响

用B法进行电机试验时,在同样的负载情况下风扇的通风损耗[2]为

式中:Pf——风扇通风损耗;

PtF——风扇全压;

Qv——风量;

η——风扇效率。

假定选用同一型式的风扇,即风扇叶片数、风叶轴面流速相同,风扇的形状相似,且不考虑风罩影响的情况下,可以得到:

式中:ψt——经验系数;

ρ——空气密度;

D——风扇外径;

n——风扇转速;

b——风扇宽。

在假定风扇效率相同时,可以推出如下近似关系:

式中:S——风扇的风叶面积。

可得到风速与风扇全压的关系为

物体表面散热系数[3]:

式中:λ——流体导热系数;

l——电机机座外表面特征尺寸;

Re——雷诺数,Re=vl/γ;

γ——流体的粘度系数;

Pr——普朗特数(气体的普朗特数一般为0.6~0.7)。

通过以上分析可看出,当电机通风结构不变的情况下,风速越高,则电机表面散热系数越大,电机的散热效果越好。

2 异步电动机损耗分布

要减小电机损耗,提高电机效率,就必须分析电机的损耗分布,找出影响电机效率的主要因素。通过试验可知小电机的铜耗所占比例很大,最多约可达到总损耗的70%,大规格异步电机的铜耗比例相对较小。

电机空载时:

式中:U——电机端电压;

E——相电动势;

f——电源频率;

N——每相串联匝数;

Φ——每极磁通;

Kdp1——电机绕组系数。

可以得到:当电机端电压相同、频率相同、电机绕组系数相同时,电机每相串联匝数与每极磁通成反比。小电机体积小,当电机气隙磁密控制在合理范围内时,小电机磁通相对较少,线圈匝数较多。再加上绕组线径受到电机定子槽面积限制,导致小电机的线径小、匝数多,相电阻较大,铜耗所占比例也相应较大。为得到各电机的损耗分布,选用了不同机座号的6台样机做验证性试验,试验结果数据如表1所示。

表1 各型号电动机损耗试验数据

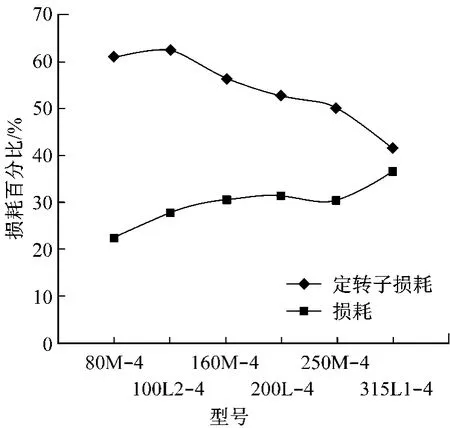

通过试验结果可以看出:不同功率电机的损耗主要为定、转子铜耗和铁耗,且各损耗随着电机功率的增大而增大。为便于分析损耗变化,将铜耗和铁耗随机座号变化的趋势绘制成曲线,如图1所示。

图1 电机铜耗和铁耗所占百分比

从图1中可以看到:小电机的定、转子铜耗所占比例较高,随着中心高的增加,铜耗比例呈下降趋势,铁耗比例逐渐上升。

3 温升对电机效率影响的验证

由于小电机铜耗所占比例大,在IEEE112B法中定、转子损耗与电机温升紧密相关,因此研究小电机的温升情况,对提高电机效率、有效节约能源具有重要意义。

电机的铁耗为不变损耗,其大小与磁场频率、强度和硅钢片特性有关。电机铜耗和铝耗为可变损耗,采用112B法检测时与电机的通风结构紧密相关。在原有风扇基础上:

(1)当减小电机风扇叶片面积时,电机的机械损耗减小,但是电机的温升必然提高,则定转子绕组的电阻必然增大,电机铜耗上升,温升继续增大,按此循环,直至发热和散热达到新的平衡。

(2)当增大电机风扇叶片面积时,电机的机械损耗增大,但是电机的温升必然下降,则定、转子绕组的电阻必然减小,电机铜耗下降,温升继续降低,按此循环,直至发热和散热达到新的平衡。

通过上面分析比较可以看出,增大或减小风扇将直接影响电机的铜耗和机械损耗,且这两种损耗的变化趋势相反。根据原来的测试方法(E法),对于温升不高的电动机,可以通过减小风扇、降低机械损耗、减小温升裕度,来提高电动机的效率。采用IEEE112B法,电动机设计时就须考虑到电动机的温升对效率的影响,电机温升与风量的合理匹配,不能单纯采用降低机械损耗的方法来提高电动机的效率。

3.1 有无风扇对比试验

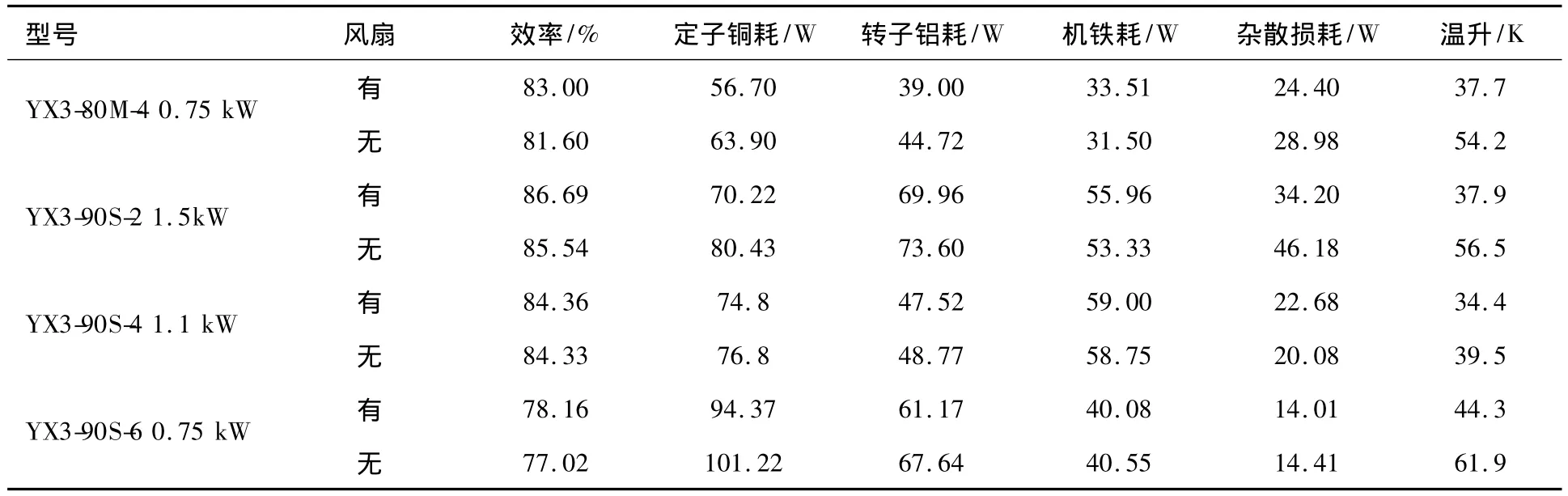

研究在相同材料用量下电动机温升与机械损耗的合理匹配问题,对提高高效、超高效电动机的效率十分关键。为了验证温升对电机效率的影响,针对电机温升情况作了一系列试验。由于改动风扇对电机铁耗影响很小,所以试验数据中没有进行电机铁耗的分离。在YX3系列高效电机型式试验中,小电机的温升很低,如90S-4 1.1 kW电机的温升只有34.4 K,远远低于电机绝缘的温升限值80 K,所以在同一台电机上不安装风扇做对比试验,希望通过降低机械损耗来提高电机的效率。表2为YX3系列80、90机座号4个规格样机的试验数据对比。

表2 有无风扇对比

通过试验数据可以看出,在YX3小规格电机无风扇的情况下,机械损耗有所下降;电机表面风量减小导致了温升提高,电机的定、转子铜耗相应增加。电机总损耗增加,电机效率为下降趋势。

3.2 减小风扇对比试验

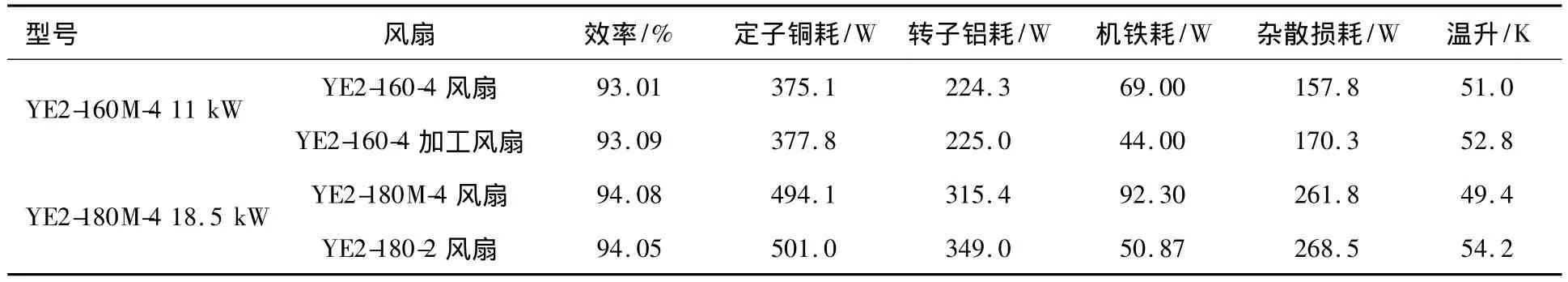

在稍大的机座号试验中,电机的温升有所提高,如YE2系列电机中160M-4和180M-4的温升分别为51.0 K和49.4 K,与温升限值相比差距仍较大,所以考虑在试验中通过减小风扇来小幅提高电机温升做对比试验(YE2系列电机与YX3系列电机采用相同类型的风扇,且4极和6极同系列相同机座号电机风扇相同)。试验中将160M-4风扇外径由180 mm减小到160 mm;YE2-180-2、4极电机的风扇叶片数都为7片,4极风扇的外径为220,2极的为180,试验中180-4电机使用180-2的风扇做对比试验,结果对比如表3所示。

从试验结果可以看出,减小了风扇外径,提高了电机温升,电机的机械损耗下降,而定、转子铜耗增加,电机效率变化很小。

表3 减小风扇对比

通过上述两组试验分析可知:在小电机设计中,不能通过减小风扇降低机械损耗来提高电机效率。

3.3 增大风扇对比试验

为验证增大风扇对电机效率的影响,需要增大电机风扇进行对比试验。由于受到条件限制,试验中样机分别安装了YX3和Y3的风扇进行试验。表4为电机使用风扇情况和各种风扇电机的试验结果数据。

表4 YX3与Y3系列风扇对比试验数据

相同风扇类型、不同叶片数的试验数据对比:在表4的试验数据中,YX3-112M-6,2.2 kW 和YE2-160M2-2,15 kW两台电机的2极风扇叶片数均为5片,6极风扇叶片数均为7片。在相同风扇系列,即叶片面积和形状相同的情况下,叶片数量越少,风扇旋转时叶片表面的脱流现象越严重、机械损耗越小、风扇效率越低,这样到达电机机壳表面风量与风速越小、散热效果越差。从试验结果可以看出,YX3-112M-6电机用Y3的6极风扇比用Y3的2极风扇效率高0.52%;YE2-160M2-2电机用YE2的4极风扇比用YE2的2极风扇效率高0.02%。这验证了在用IEEE112B法进行试验时,小电机通过提高新系列电机的风扇叶片数和叶片面积,增大机壳表面的风量和风速,提高电机效率较为明显;较大机座号电机必须充分考虑机械损耗对电机损耗的影响。

相同叶片数、不同风扇类型试验数据对比:在试验样机中,Y3与YX3系列相同规格电机风扇的叶片数相同。由表4中Y3系列相同极数风扇的试验数据,可以看出电机温升都有不同程度的降低。这是由于Y3系列风扇的叶片面积较大,导致Y3风扇的风量和风压要大于YX3系列风扇,电机的散热条件得到改善,电机温升下降,同时伴随着定、转子铜耗的降低,机械损耗增加。用Y3系列风扇电机效率为增加趋势,效率增加值依次为 0.14%、0.73%、0.44%、0.08%,可见较小电机效率增加比较明显。由上述可知:在新的试验方法下,较小电机通过适当增大风扇叶片面积来增大电机表面的风量和风压,电机效率提高明显。Y3系列风扇本身的效率较YX3风扇低,如果适当增加效率较高风扇,电机的散热效果会更好,效率会比安装Y3风扇时得到进一步提高。

4 结 语

本文通过分析感应电动机的损耗分布和通风对电机温升的影响,得到了在IEEE112B法中,温升对小电机效率影响较大的结论。通过分析不同试验方法下风扇的选择方法,进行了减小风扇和增大风扇的验证性试验,认为在新设计电机中适当增大风扇可以提高小电机效率。上述分析和试验验证将为新系列电机设计提供一定的参考。

[1]IEC60034-30,单速,三相笼型感应电动机的能效分级[S].2009.

[2]张子中.风扇型式对小型封闭式异步电动机风耗,温升及噪声的影响[J].中小型电机,1999,26(3):23-24.

[3]魏永,孟大伟,温嘉斌.电机内热交换[M].北京:机械工业出版社,1998.