内通道式磁流变阻尼器及其减振控制研究

郭朝阳,宗路航,陈现敏,黎剑锋,薛 群,冯江华,龚兴龙

(1.中国科学技术大学 近代力学系,中国科学院材料力学行为与设计重点实验室,合肥 230027;2.株洲电力机车研究所,株洲 412001)

磁流变阻尼器作为一种新型的半主动减振装置,具有结构简单,响应速度快,阻尼力可调范围大等优点,近二十年来得到了巨大的发展,已经广泛应用于建筑结构,车辆工程等领域[1-3]。随着我国经济的发展,高速铁路在生产生活中起到的作用越来越大,对动车组列车的需求量也日益增加,传统的液压减振器限制了动车组速度的进一步提高,利用磁流变阻尼器半主动控制技术,可以极大地降低动车在运行过程中的振动,提高动车组的速度上限。

国内外研制的磁流变阻尼器,多数是外通道的磁流变液阻尼器[4-8]。该种形式的阻尼器,磁流变效应发生在电磁线圈与工作缸壁之间,阻尼力的大小受阻尼器间隙尺寸影响较大,要产生大的阻尼力,要求阻尼通道的间隙要尽量小,而过小的间隙又会增大初始阻尼力并且增加制造成本;增加活塞的有效长度可以增大阻尼力,由此也造成阻尼器的行程的缩短。内华达大学CIML实验室[9]开发了一种磁流变阻尼器用于军用高机动多用途轮式车(HMMWV),具有独特的贯通的活塞设计,流体经由活塞杆芯流动,属于内通道的磁流变阻尼器,但其发生磁流变效应区域的有效体积较小,产生的阻尼力较小。

为增大阻尼器中磁流变效应的有效区域,我们设计了一种内通道式的磁流变阻尼器[10],该阻尼器的磁流变效应发生在活塞内部的两层固定平板之间,允许大面积的磁流变液成链、产生较大阻尼力。在MTS上对该阻尼器进行了动态拉伸实验,得到阻尼器阻尼力在不同的电流下随位移和速度的关系曲线,并测试了其响应时间。为了验证该阻尼器的减振性能,搭建了两自由度的弹簧质量实验平台系统,模拟动车的振动情况,利用天棚开关控制算法控制阻尼器输出的阻尼力,减小正弦激励对试验平台的振动幅度,并与被动式的阻尼情况进行比较,实验表明:磁流变阻尼器在动车的主要横向振动频率1 Hz-2 Hz范围内有较好的减振效果。

1 磁流变阻尼器

1.1 磁流变阻尼器的设计

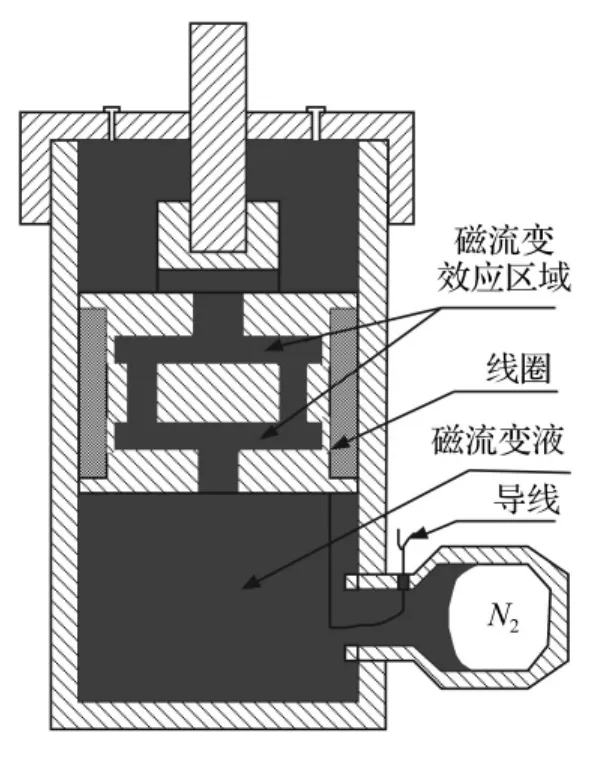

为了克服外通道式磁流变阻尼器的弊端,研制了一种新型的内通道式磁流变阻尼器,图1为所设计的磁流变阻尼器的结构示意图。

图1 磁流变阻尼器的结构图Fig.1 Configuration of magnetorhoelogical(MR)damper

如图1所示:磁流变阻尼器由工作缸体,活塞,电磁线圈,活塞杆,补偿腔和连接部件等组成。活塞将阻尼器缸体分为上下两个工作腔,位于活塞内部的磁流变液通道将上下两个工作腔连通。在阻尼器活塞内部,存在两个圆板状的空腔,下圆板空腔通过圆柱管道与下工作腔连通,上圆板空腔经活塞内部的圆柱管道并通过活塞上端4个放射状的圆柱管道与上工作腔连通,两个圆板空腔通过边缘与其垂直的多个圆柱管道相互连通。活塞杆与活塞上部通过螺纹连接在一起。电磁线圈位于活塞的外部,并且通过固体胶密封,防止损伤线圈。活塞和工作缸壁之间存在间隙,保证活塞的正常运动,但应避免间隙过大导致磁场的泄露。

当活塞在工作缸内做往复运动时,磁流变液通过线圈内部的流场通道在高压腔和低压腔中反复流动。如图2所示为磁流变液在活塞内部的流场示意图,在压缩过程中,磁流变液通过圆柱形的进口通道到达下圆板空腔,磁流变液在下圆板空腔向四周发散流动,到达上下圆板空腔的连接通道,通过连接通道进入上圆板空腔,在上圆板空腔汇聚到中心点,然后流经活塞内的圆柱通道到达出口部分,最后通过4个放射状圆柱出口通道到达另一个工作腔。磁感应线在活塞和工作缸壁之间形成闭合回路,如图2所示,在活塞内部的两个圆板空腔中,磁流变液的流向恰好与磁感应线方向垂直,磁流变效应主要发生在此区域,保证磁流变阻尼器产生可控的阻尼力。

图2 活塞内部磁流变液流场和磁感应线分布示意图Fig.2 Flow field of MR fluid and magnetic induction line in the piston

通过对活塞内部圆柱流场通道的设计,能够产生维持磁流变液阻尼器正常工作的粘性阻尼力,使磁流变液阻尼器保持失效安全性能。而对磁流变液的进口和出口部分的不同设计,可以产生不同的压缩和回复阻尼力,对于压缩和恢复力不同的振动情况也会有很好的减振效果。阻尼器采用单出杆形式,采用氮气储能器补偿活塞杆体积的变化。补偿腔与工作缸体的连结有部分突出,在此形成插销,可以限制活塞的行程,电磁线圈的导线通过补偿腔管壁引出,导线在插销下面有部分折叠,保证活塞运动时导线有足够的长度,并且不影响活塞与工作缸壁之间的运动。活塞与缸体之间配合较好,活塞的运动没有晃动,十分稳定。

1.2 磁流变阻尼器准静态力学分析

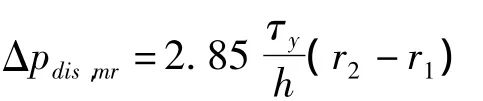

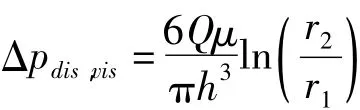

假设磁流变液体运动为稳定的层流,磁流变液通过阻尼通道时认为是不可压缩的,阻尼器上下工作腔的压差主要由3部分组成[9]:

(1)两个平行平板之间磁流变效应压差

(2)两个平行平板之间磁流变液粘性压差

(3)圆柱形阻尼通道的粘性压差

得到磁流变阻尼器总的压降为:

其中,r1和r2为固定平板的内径和外径,h为平板间的距离,τy为可控的磁流变液的屈服剪切应力,μ为磁流变液体零场粘度,D,L为圆柱阻尼通道的直径和长度,Q为通过阻尼通道的磁流变液的流量,

其中,u为活塞的速度,Ap为活塞的横截面积,As为活塞杆的横截面积。

则阻尼力可写为:

其中Ff为摩擦阻尼力,p1、p2分别为上下工作腔的压力,A1,A2分别为上下工作腔磁流变液与活塞的接触面积,sign为符号函数,p2等于补偿腔中氮气的压强。

假设储能器中的氮气为理想气体,则:

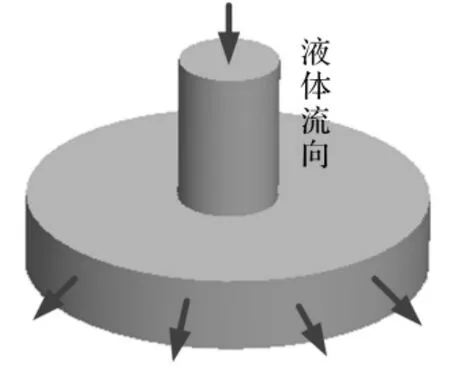

其中,p0,V0为储能器中氮气的初始压强和体积,γ为热膨胀系数,x为活塞杆的位移。其中磁流变效应区域产生压差的液体流向如图3所示。

图3 磁流变效应区域产生压差示意图Fig.3 Radial flow through the disk type MR valve

1.3 磁流变阻尼器的动力学特性

磁流变阻尼器所用的磁流变液由中国科学技术大学提供,其零场粘度约为0.7Pa.s,饱和剪切屈服应力约为30 kPa。加工的阻尼器在MTS809上进行动态拉伸实验,对磁流变阻尼器进行正弦位移激励,得到不同振幅、频率和电流下的阻尼力、位移及时间数值,其中阻尼器的速度值可由位移差分得到。

图4分别为磁流变阻尼器在振幅分别为5 mm、10 mm,频率为1 Hz、2 Hz的正弦位移激励下,阻尼力与位移关系曲线和阻尼力与速度关系曲线,磁流变阻尼器表现良好的磁流变效应,在不同的电流下产生可控的阻尼力。磁流变阻尼器的阻尼力主要有磁流变效应产生的阻尼力和磁流变液粘性产生的粘性阻尼力,其粘性阻尼力主要和活塞运动的速度有关,在图4中表现为在0 A时,不同的激励振幅和频率下,阻尼器的初始阻尼力不同,最大值与活塞速度的最大值有关。磁流变阻尼器的粘性阻尼力也是磁流变阻尼器具备失效安全性的重要原因,使磁流变阻尼器在电磁线圈失效的情况下仍能保持一定的初始阻尼力,该内通道式磁流变阻尼器更具备良好的失效安全性,其活塞内部的流场通道可以根据实际情况设计产生不同的初始阻尼力,保证磁流变阻尼器在突发情况下维持工作。从图4可知,在不同的激励情况下,磁流变阻尼器均能产生一定的初始阻尼力。随着电流的增加,磁流变液发生磁流变效应使磁流变阻尼器产生不同的阻尼力,并随着电流的增加逐渐趋于饱和,例如在A=10 mm,f=2 Hz的正弦激励下,阻尼器的阻尼力由0 A时的100 N增加到2.5 A 时的300 N。

由图4可知,阻尼器的压缩阻尼力比回复阻尼力的最大值约大20 N,一方面由于补偿腔的存在,另一方面也由于阻尼器结构的特点,磁流变液通道的出口和进口的不同设计,造成了回复力和压缩力的非对称性,对于一些非对称的振动情况有很好的减振效果。而补偿腔的存在不仅能补偿活塞杆体积的变化,也使实验曲线更加光滑、饱满。

1.4 磁流变阻尼器的响应时间

为了满足实时控制的要求,磁流变阻尼器必须要有较短的响应时间,磁流变阻尼器的响应时间主要受磁流变液的性能,电磁线圈的特性,以及所用的电流源的影响[11]。磁流变液本身的响应时间对磁流变阻尼器整体的响应时间影响较小,影响磁流变阻尼器响应时间的主要因素为磁流变阻尼器采用的电磁线圈和电流源,并且跟测试时的活塞速度和电流值变化范围有关。针对设计加工好的磁流变阻尼器和电源控制系统(图5),测试其整体的响应时间,以评估其对减振控制效果的影响。

测试磁流变阻尼器的响应时间,即在突然改变电流的情况下测试磁流变阻尼器输出阻尼力的时间变化情况,为了消除活塞速度对阻尼力变化的影响,测试时活塞的速度保持恒定,在MTS上对阻尼器采用位移三角波激励。通过在拉伸或压缩过程中改变电流值,得到磁流变阻尼器阻尼力改变的响应时间变化。

图5 三角波输入和响应时间变化Fig.5 Triangle input and response time

图5(a)为在MTS上对磁流变阻尼器输入的三角波激励,振幅为10 mm,频率为0.5 Hz。在测试开始时,电流源打开,保持电流为1A,在拉伸过程中,分别关闭电流源和打开电流源,使电流值发生突变,得到如图5(b)所示的阻尼力随时间的变化。图5(c),图5(d)为图5(b)的放大图。在图5(c)中,电流从1 A突降到0 A时,阻尼器的阻尼力从85 N变化到10 N,经历的时间约为12 ms;在图5(d)中,电流从0 A突增到1 A,阻尼器的阻尼力从10 N变化到80 N,经历的时间约为14 ms。由文献[11]可知,随着测试电流的变化范围增大,活塞的速度增大,磁流变阻尼器的响应时间逐渐减小,而本研究中的实验平台系统,振动速度大于此时的活塞速度,因此在振动控制过程中,磁流变阻尼器系统的响应时间小于此时测试的时间14 ms,故整个系统的响应时间不大于14 ms,能够满足实时控制的要求。

2 实验平台和控制系统

2.1 两自由度的弹簧质量实验平台

该弹簧质量实验平台是两自由度车辆系统简化模型,主要由导杆、可沿导杆上下滑动的车体和悬架质量块、一系、二系弹簧和底座组成,如图6(a),图6(b)所示。上质量块和下质量块之间通过4根导杆相连,限制质量块做上下运动,4根导杆固定在底座上,下质量块和底座之间,下质量块和上质量块之间用弹簧连接。上质量块m1为100 kg,下质量块m2为80 kg,上部弹簧刚度 k1为 12.12 kN/m,下部弹簧刚度 k2为 24.24 kN/m。在上下质量块之间安装磁流变阻尼器,通过激励器对下质量块施加激励力,通过上平台的振动评价磁流变阻尼器的减振效果。

2.2 天棚控制

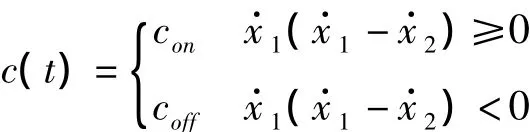

天棚开关控制由于结构简单、容易实现、能取得相应的减振效果,广泛应用于悬架的半主动控制研究中[12,13]。天棚开关控制的数学公式为:

图6 两自由度弹簧质量系统Fig.6 Double mass spring system

其中c(t)为磁流变阻尼器在控制过程中的阻尼系数,con为施加电流控制时磁流变阻尼器的阻尼系数,coff为不施加电流控制时磁流变阻尼器的阻尼系数。为上质量块的绝对速度为下质量块的绝对速度,1-为上下质量块之间的相对速度。根据天棚开关控制策略,磁流变阻尼器的状态在高阻尼和低阻尼两种状态之间转换,即电流在零电流和最大电流之间变化。当时,理论上要求阻尼系数为0,但由于磁流变阻尼器存在粘性阻尼力,因此在电流为0时,仍有低的阻尼存在。

2.3 测试控制系统

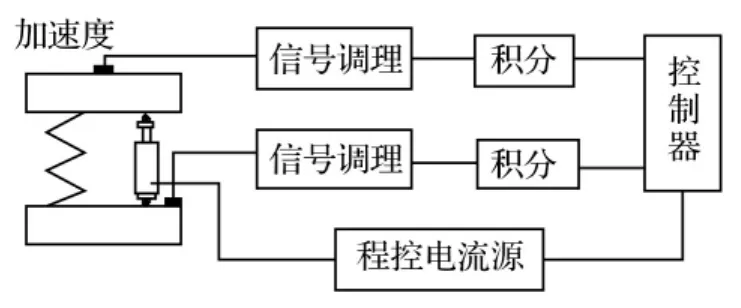

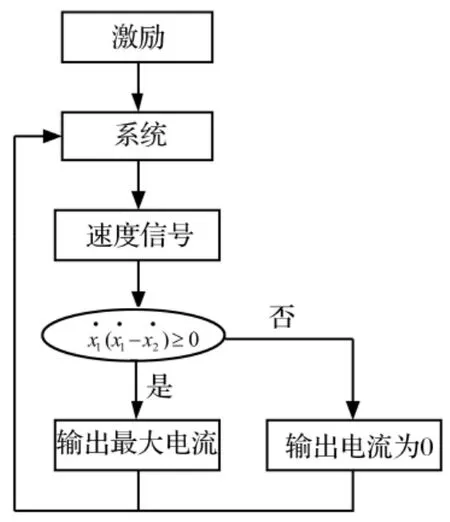

根据开关控制的原理,磁流变液阻尼器减振实验系统的信号处理流程如图7所示。

如图7所示,控制系统的硬件部分包括信号调理模块、积分器、控制器和程控电流源。控制器采用TI公司高性能的TMS320F2812DSP处理器进行设计。硬件组成如图8所示。

图7 信号处理流程图Fig.7 Data flow schematic

由于上下质量块的速度信号难以直接得到,因此用加速度传感器采集上下质量块的加速度信号,通过积分得到速度信号。上质量块安放2个加速度传感器,采集的两路加速度信号一路经过一次积分得到上质量块的速度信号,另一路经过双重积分得到上质量块的位移信号,用来评价阻尼器的减振效果,下质量块安放一个传感器用于得到下质量块的速度信号。对这些信号进行滤波,并由DSP控制卡采集这些信号,DSP处理器根据on-off控制原理计算需要的电流大小,通过控制程控电流源改变磁流变阻尼器中线圈电流的大小,从而改变阻尼器的阻尼力,实现对试验平台进行实时控制。根据以上分析,控制算法的软件实现流程图如图9所示。

图8 控制器构成图Fig.8 Devices of control system

3 实验结果及分析

为了对比验证磁流变阻尼器的半主动效果,首先对磁流变阻尼器不施加电流,得到上质量块在被动形式下的位移值;然后通过半主动控制,实时改变磁流变阻尼器的电流值,得到上质量块的位移值。激励器对下质量块进行单频正弦激励。测试了不同激励频率下实验平台上质量块的减振效果。

图9 磁流变液阻尼器开关控制流程图Fig.9 Flow chart of on-off control for MR damper

实验中减振效果是以位移幅值减小的百分比来评定的,按以下公式计算得到:

式中A0为零电流输入时上质量块的位移幅值,Aon-off为通过on-off半主动控制后上质量块的位移幅值。

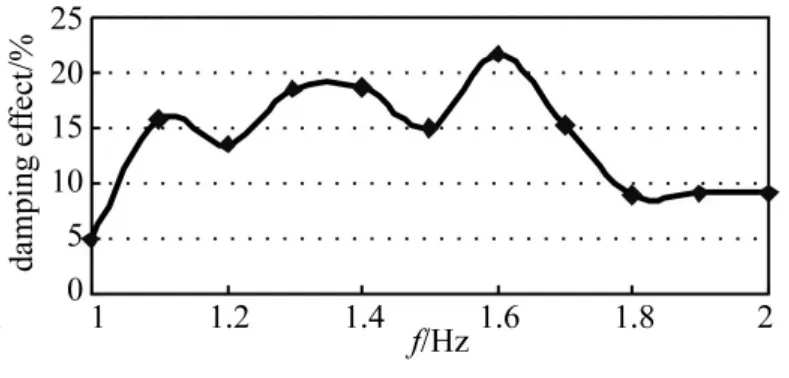

图10为激励器激励力频率在1.7Hz时上质量块的位移曲线。在无控制时,即对磁流变阻尼器不施加电流时,磁流变阻尼器相当于被动式减振器,此时上质量块最大的位移值为5.4 mm;当施加半主动控制时,上质量块的最大位移值为4.6 mm。相对于被动控制,半主动控制使上质量块的位移幅值减小了15%。

图11为施加半主控控制的过程中,磁流变阻尼器电流值的变化,此时电流值在最大值和0 A之间相互转换,也就是天棚阻尼控制控制阻尼器的阻尼力在最大值和最小值之间快速转换。

图10 激励频率1.7 Hz时上质量块在有控制和无控制时位移曲线Fig.10 Displacement of the up-mass on control and off control at the frequent of 1.7 Hz of the exciting force

图11 施加控制时电流随时间的变化曲线Fig.11 Current-time curve on control

图12 不同频率下的减振效果Fig.12 Damping effect at different frequent

图12为在不同的激励频率下,磁流变阻尼器对上质量块位移的减振效果。由图12可知,在动车的主要横向振动频率1 Hz~2 Hz范围内,磁流变阻尼器对实验平台上质量有较好的减振效果;在实验平台的共振频率1.6 Hz时,减振效果最好,达到22%,而总体频率范围内减振效果达到15%。试验结果表明研制的磁流变阻尼器对动车的车体的横向振动有明显的减振效果,可以利用磁流变减振器进行动车组的减振。

4 结论

设计制作了一种新型的内通道式磁流变阻尼器,其阻尼通道位于电磁线圈内部,不仅能够产生较大的阻尼力和可控的阻尼力范围,还具备失效安全性。对设计的阻尼器进行MTS拉伸实验,得到良好的位移阻尼力和速度阻尼力曲线,并测试了该阻尼器的响应时间,小于14 ms,满足实时控制的要求。为了验证磁流变阻尼器的对动车横向振动的衰减作用,搭建了一个两自由度的弹簧质量系统实验平台,通过对磁流变阻尼器不施加控制和实施半主动控制,比较了磁流变阻尼器对上质量块位移的减振效果,结果显示,在动车的主要横向振动频率1 Hz~2 Hz范围内,磁流变阻尼器对实验平台上质量减振效果可达15%,表明了磁流变阻尼器的良好减振性能。

[1]Dyke S J,Spencer Jr B F,Sain M K,et al.Modeling and control of magnetorheological dampers for seismic response reduction[J].Smart Materials and Structures,1996,5(5):565-575.

[2]Simon D,Ahmadian M.Vehicle evaluation of the performance of magnetorheological dampers for heavy truck suspensions[J].ASME Journal of Vibration and Acoustics,2001,123(3):365-375.

[3]杨 飏,欧进萍.导管架式海洋平台磁流变阻尼隔震结构的模型试验[J].振动与冲击,2006,25(5):1 -5.

[4]Carlson J D,Catanzarite D M,St Clair K A.Commercial magnetorheological fluid devices[J].International Journal of Modern Physics B,1996,10(23):2857-2865.

[5]Yang G,Spencer B F,Carlson J D,et al.Large-scale MR fluid dampers:modeling and dynamic performance considerations [J]. Engineering Structures, 2002, 24(3):309-323.

[6]侯保林,赵成章.基于Herschel-Bulkley模型的火炮磁流变后坐阻尼器设计与分析[J].振动与冲击,2006,25(3):6 -10.

[7]廖昌荣,余 森,陈伟民,等.汽车磁流变减振器设计原理与实验测试[J].中国机械工程,2002,13(16):1391-1394.

[8]汪建晓,孟 光.磁流变液阻尼器用于振动控制的理论及实验研究[J].振动与冲击,2001,20(2):39 -45.

[9]Dogruer U,Gordaninejad F,Evrensel C A.A new magnetorheological fluid damperforhigh-mobility multi-purpose wheeled vehicle(HMMWV)[J].Journal of Intelligent Material Systems and Structures,2008,19(6):641 -650.

[10]郭朝阳,黎剑锋,薛 群,等.内通道式磁流变阻尼器研究[J].实验力学,2008,23(6):485-490.

[11]Koo J H,Goncalves F D,Ahmadian M.A comprehensive analysis of the response time of MR dampers[J].Smart Material and Structures,2006,15:351 -358.

[12]Yao G Z,Yap F F,Chen G,et al.MR damper and its application for semi-active control of vehicle suspension system[J].Mechatronics,2002,12:963 -973.

[13]Lau Y K,Liao W H.Design and analysis of magnetorheological dampers for train suspension[C],Smart Structures and Materials 2004:Damping and isolation.Conference,San Diego CA,2004,5386:214-225.