新型污垢热阻在线监测仪的研制

徐品政 罗益民

(南京工业大学自动化与电气工程学院,江苏 南京 210000)

0 引言

工业生产中通常使用循环冷却水对设备进行冷却,但若对其处理不好,则会给换热设备带来污垢沉积,并对换热设备的性能以及工业生产安全带来严重影响。因此,工业中通常使用监测换热器对循环冷却水结垢情况进行监测。

监测换热器是一种模拟实际工况的小型换热器[1]。使用监测换热器长期在线监测污垢热阻的同时,需测定和记录各种数据,并计算污垢热阻。这一过程持续时间长,消耗的人力较多,且精度不高[2]。使用市场上一般的污垢热阻监测仪可实现自动测量和计算污垢热阻的功能,但并不能对蒸汽温度和进水流量进行自动控制,而且此类监测仪往往不具备通信功能,不能接入工厂的DCS,也不便于工厂进行远程监控。本文介绍的一种基于C8051F021的污垢热阻在线监测仪的设计,很好地解决了以上问题,且仪器测量各性能(精度、集成度、可靠性)高、功耗低、体积小,很适合使用在工业现场的监测换热器上。

1 监测换热器系统

1.1 系统结构

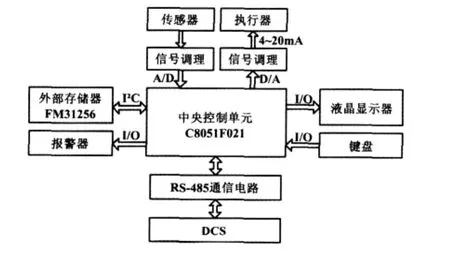

污垢热阻在线监测仪首先通过分布在监测换热器各部分的传感器得到测量数据,主要测量值有蒸汽温度、进口温度、进水流量和出口温度,然后监测仪对传感器数据进行处理后显示,并通过计算得到当前污垢热阻值,最后将相应数据传送到DCS。此外,监测仪还能根据所设置的参数对蒸汽电动阀和进水电动阀进行控制。

监测换热器系统结构如图1所示。

图1 系统结构Fig.1 Systematic Structure

1.2 污垢热阻的计算方法

在计算污垢热阻之前首先要对清洁管热阻R0进行计算。根据传热系数方程式和热传导的基本原理,可得到清洁管热阻R0的计算式为:

式中:d为换热管内径;l为试验管的有效长度;n为试验管的数目;Cp为水的比热;G为单位时间内冷却水的流量;T为当前蒸汽温度;t1为当前冷却水进口温度;t2为当前冷却水出口温度。

由此可得瞬时污垢热阻rs,即当前热阻值减去清洁管热阻值,计算式为:

1.3 监测流程

基于以上污垢热阻计算方法,监测换热器系统需要在首次运行时先计算清洁管热阻R0,这是保证整个测量准确的基础,然后再计算污垢热阻rs。

基于这个测量流程,本仪器运行时分为4种状态,分别为“0状态”、“1状态”、“2状态”和“3状态”。在“0状态”时,输入监测参数,为监测做准备;在“1状态”时,计算R0,每隔一定时间计算一次,求8次后取平均值;在“2状态”时,每隔2 h计算一次rs,直到手动结束测量;“3状态”为结束测量状态,需操作员手动使测试过程进入该状态,在该状态之前保存的R0、rs的数值将被清零。

2 监测仪硬件设计

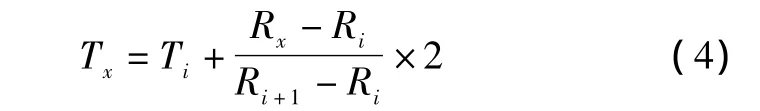

本监测仪硬件部分主要由微控制器、信号调理电路、外部存储器、RS-485通信电路、液晶显示器、键盘等人机接口设备和外接传感器以及执行器等组成。系统硬件结构如图2所示。

图2 硬件结构Fig.2 Hardware Structure

2.1 中央控制单元

本监测仪的中央控制单元使用美国Silicon Laboratories公司设计的C8051F021型单片机。该单片机内核采用流水线处理技术,具有很高的指令执行效率,性能远高于传统的51单片机,能够满足本系统中控制算法的运算需求。另外,其具备多种总线接口以及本系统所需的模拟和数字外设,包括8输入12位片内ADC、2个12位片内DAC,因此大大减少了外围扩展器件,提高了硬件系统的集成度,有效地减小了仪器的体积,从而降低了系统的功耗和成本,完全符合系统设计需求。

2.2 传感器

本系统中温度传感器采用A级Pt100铂电阻,其阻值随温度的变化而改变,且精度高,稳定性好,在工业系统中有着广泛应用。流量传感器采用电磁流量计,测量范围为0.3 ~15 m/s,精度为0.5 级。

2.3 信号调理电路

在温度信号采集方式方面,本监测仪采用电桥电路,将电阻的变化转换成电压的变化,并且与Pt100的连接采用三线制接法,其优点是将Pt100的两侧长度相等的导线分别加在两侧的桥臂上,使得导线电阻得以消除。转换得到的电压信号需经过放大后才能送入A/D以保证系统精度,因此本仪器采用LM324放大器对信号进行差分放大,再送入C8051F021的12位A/D进行处理,实现了对温度信号的高精度采集。

流量、pH和电导率信号都为4~20 mA电流信号,由LM324完成I/V转换后再送入单片机的A/D接口。另外,本监测仪还要实现对蒸汽电动阀和流量电动阀的控制,需要输出4~20 mA的电流控制信号,因此本设计中通过单片机12位D/A输出2路0~5 V电压信号,然后再经过V/I转换电路将其转换为4~20 mA电流信号,实现对电动阀的控制。

2.4 外围设备

为了更好地了解监测换热器的工作状况以及冷却循环水的结构趋势[3-7],需要对污垢热阻值进行存储。本监测仪每2 h计算并保存一次污垢热阻值,并保存99天的污垢热阻值。设计选用了铁电存储器FM31256对数据进行存储,其存储容量为256 kB,通过I2C接口与单片机连接,对数据读写次数没有限制。FM31256具有10年掉电数据保存期,完全满足系统需求。

人机接口设备方面,本监测仪采用128×64的点阵式液晶显示器以及4个独立按键,可以实现测量数据显示、参数设置、污垢热阻变化趋势显示等,符合工业现场监测人员需求。

3 监测仪软件系统设计

C8051F021为本监测仪的核心控制器件,它是监测仪软件系统的载体。本设计中,软件采用C语言编写,源码编译生成的二进制文件通过JTAG接口下载到单片机的Flash存储器中。监测仪软件系统的主要功能包括单片机功能配置、界面显示、按键处理、信号采集处理、控制算法实现、污垢热阻计算与存储以及DCS通信等。

3.1 主程序流程

软件主程序流程如图3所示。开机初始化后,即循环执行功能模块。此流程图中只列出了一些主要的软件模块,另外一些功能模块在此不再赘述。

图3 主程序流程图Fig.3 Flowchart of the main program

3.2 A/D采样信号的处理

由于监测系统在运行中可能会受外界干扰,受干扰的信号经A/D转换后的结果会偏离真实值,因此必须进行数字滤波。本监测仪对A/D采样值采用防脉冲干扰平均值滤波法,即首先开辟能存储N次采样值的数据缓冲区,初次存入N-2个采样值;然后读取2个采样值,此时已有N个采样值;接着对N个值从小到大排序,得到yi,再删除现有N个采样值中最小和最大值,即y0和yN;最后对去极值后的N-2个采样值求平均值,其计算公式为:

式中:yi为经过从小到大排序后的采样值。

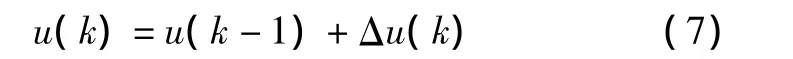

由于Pt100铂电阻的温度-电阻函数关系并非线性,所以将经A/D转换和数字滤波,且经计算后得到的电阻值直接通过计算转换成温度的方法需消耗很多单片机资源。因此,本仪器在软件设计中,采用查表和线性插值算法相结合的方法实现电阻到温度的转换。该方法运算快、消耗单片机资源少,并且可以在一定程度上对Pt100进行线性化校正,从而提高测量精度。其具体实现方法为在Flash中存储电阻-温度分度表,在0~150℃范围内,每隔2 K在分度表内记录一个电阻与温度的对应关系,共记录75组对应关系。在测量过程中,首先根据测量到的电阻值选定阻值区间,然后查表得到该区间端点阻值所对应的温度,最后在该区间内进行线性插值算法即可求得当前温度值,其计算公式为:

式中:Rx为测量到的电阻;Ri和Ri+1为区间端点,且Ri≤Rx<Ri+1;Ti为查表得到的Ri对应温度值;Tx为Rx所对应的温度,即当前所测得温度值。

3.3 控制算法的实现

在监测换热器使用过程中,若水流量和蒸汽温度发生较大波动,会影响监测的准确性,因此必须对水流量和蒸汽温度进行自动控制,以保证水流量和蒸汽温度的稳定。本监测仪采用了一种带死区控制的数字PID控制算法,其原理如下。

首先对PID控制算法进行离散化处理可得:

式中:积分系数 Ki=KcT/Ti;微分系数Kd=KcTd/T。其中T为采样周期;Kc为控制器的比例增益。

由式(5)可以看出因为要累加所有偏差e(j),所以这种控制算式使用起来很不方便,要占用较多存储单元,且不便于程序编写,因此对式(5)进行递推,得到如下所示的增量型PID控制算法:

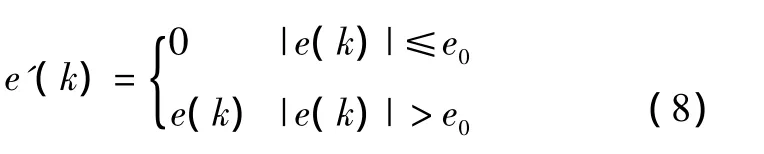

在k时刻的全量控制输出为:

该式中不需累加偏差e(j),控制增量Δu(k)的确定仅与前两次的偏差采样值有关,计算量小、程序编写简单、运算速度快,适合实际应用。

为了避免控制动作过于频繁,消除因频繁动作所引起的振荡,本监测仪在以上PID控制算法的基础上增加了死区控制功能,死区的输入输出特性为:

其控制结构图如图4所示。

图4 控制结构图Fig.4 Control diagram

图4中:第一个框图表示死区控制特性,即式(8)所表示的内容。

带死区控制与不带死区控制的PID算法仿真对比如图5所示。

图5 控制算法仿真对比图Fig.5 Simulation comparison of control algorithm

该控制算法最后将u(k)转换后传送给D/A,最后输出4~20 mA信号给调节阀,其能有效地实现对水流量和蒸汽温度的自动控制。同时从图5中易看出,该控制算法相比不带死去控制的PID算法可以有效避免阀门频繁动作,在保证监测系统的稳定的同时延长了系统的寿命。

3.4 通信功能的实现

本监测仪可通过RS-485接口与上位机或DCS相连,且采用Modbus通信协议,可远程传递测量数据和修改监测仪参数,实现了远程监控[8-10]。

4 测试结果分析

在完成了对监测仪的设计后,对其性能进行了测试。测试中对蒸汽温度和进水流量分别设置了5个目标值,通过PID调节使其稳定后,对比现场监测换热器中的水银温度计和电磁流量计显示值,测试结果对比如表1所示。

表1 测试结果对比Tab.1 Comparison of th testing results

监测仪对蒸汽温度调节后的稳定值和水银温度计读数对比表明,该监测仪对蒸汽温度的测量精度较高;对进水流量调节后的稳定值与电磁流量计读数对比表明,该监测仪对4~20 mA信号的转换也有较高精度,可以很好地实现现场数据的采集,系统性能稳定可靠。可见,本监测仪能很好地实现蒸汽温度和进水流量的PID调节,避免其产生较大波动,以使系统稳定运行。

5 结束语

本污垢热阻在线监测仪对以往污垢热阻在线监测仪进行了改进,通过高集成度芯片的使用,将仪器体积控制在了12 cm×12 cm×9 cm,便于现场安装和使用。经现场使用后证实,该监测仪性能表现良好,且稳定可靠,能够很好地配合现场监测换热器对冷却循环水结构情况进行在线监测,对实现水质的科学监测与管理起到了极大的帮助。

[1]张修太,胡雪惠,翟亚芳,等.基于PT100的高精度温度采集系统设计与实验研究[J].传感技术学报,2010,23(6):812 -815.

[2]罗益民,朱斌.用好监测换热器[J].工业水处理,2007,27(10):79-81.

[3]罗益民,薄翠梅.换热器在线监测仪的研制[J].南京工业大学学报:自然科学版,2004,26(6):94 -97.

[4]周本省.循环冷却水系统中控制结垢的方法[J].化学清洗,1999,15(4):36 -42.

[5]陈连坤.单片机原理及接口技术[M].北京:清华大学出版社,2010:15-364.

[6]Shah R,Sekulic D P.换热器设计技术[M].程林,译.北京:机械工业出版社,2010:787-823.

[7]Neamen D.电子电路分析与设计[M].赵桂钦,卜艳萍,译.北京:电子工业出版社,2003:415-790.

[8]周本省.工业水处理[M].2版.北京:化学工业出版社,2002年.

[9]何小英.换热器在线监测系统的设计与实现[D].成都:电子科技大学,2009.

[10]贾春霞.智能监测换热器的研制[D].北京:北京化工大学,2005.