发电机转子温度监测算法的研究与实现

张 霞

(中广核工程有限公司,广东 深圳 518124)

0 引言

大型发电机转子的温度是发电机安全运行的重要监视参数。其测量方法分为直接测量法和间接测量法。由于发电机为高速旋转部件,采用转子线圈内埋入电阻的直接测温法在工艺实现上很困难,且给发电机的安全稳定运行带来隐患[1]。国内有学者提出基于红外热敏器件的非接触式测温和基于GaAs晶体温敏元件的光测量技术等方法[2-3],但此类技术受限于传感器自身特性以及工作环境的电磁干扰等因素,因此,大多还处在试验研究阶段,并未在发电机转子测温领域成熟应用。

大多大型发电机组采用通过获取转子阻值进而通过计算得到转子温度的间接监测方法。按监测原理,间接测温法包括三种典型间接测量技术:测磁传感器-电压测量法,工况分析推算法以及转子温度/励磁电流间接计算法[4]。方法一须安装测磁传感器测量转子电压和转子电流;方法二一般利用励磁系统的精确计算软件进行推算[5];方法三以工厂试验数据为依据,通过计算获得转子温度。本文将介绍方法三在某核电新建工程上基于全厂DCS的实现方案。

1 转子温度算法模型

1.1 发电机励磁机组简介

发电机励磁系统是根据发电机电压和负荷,按给定规律调整励磁电流,维持发电机端电压为给定水平,合理分配并列运行机组的无功;在发电机及电力系统发生故障时,通过强行增磁减磁防止事态扩大,维持电力系统稳定。随着发电装机容量不断增大,发电机励磁越来越重要。600 MW及以上大型发电机组励磁方式主要分有刷励磁和无刷励磁两种。发电机转子滑环还火问题制约了有刷励磁在大型发电机组的应用,百万千瓦以上的大机组一般采用无刷励磁系统。某核电新建工程采用了东方电气&阿尔斯通TA1100-78型的发电机组,其额定功率为1300 MW,额定电压为24 kV,配以TKJ167-45的无刷励磁系统。

1.2 转子温度的计算

发电机转子温度计算与发电机励磁系统的励磁电流、发电机氢气温度和氢气压力有关。励磁电流越大,转子线圈的电压越高,进而产生的热量越多,转子温升越高;发电机转子采用氢气冷却方式,转子温度会随着氢气温度升高而升高;氢压越高,氢循环冷却效果越好,转子发热产生的热量被及时带走,故氢压越高,转子温升越小。

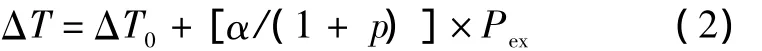

转子温度计算需引入的三个输入数据,分别为励磁电流iex、发电机氢气平均温度T0和发电机氢气相对压力p。根据上述相关影响因素分析及发电机厂家工厂试验,得出如下发电机转子温度的相关计算公式:

式中:T为转子线圈温度,℃;ΔT为转子线圈温升,℃。

式中:Pex为为励磁功率,VA;ΔT0与α是为常数,由制造厂给出,分别为1和0.06504。

式中:Ured为转子线圈电压,V;R为转子线圈电阻,Ω。

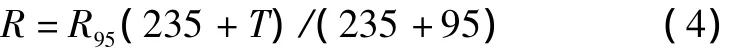

式中:R95为95℃时的转子线圈电阻值(0.0806 Ω)。

根据以上这些公式,即可通过循环迭代计算出发电机转子温度。

在励磁电流不变时,转子线圈电压与转子电阻有同向变化趋势,但在不同的励磁电流下,对应曲线是不同的。厂家经过试验得出在励磁电流分别为50 A、100 A、140 A、170 A、230A等五组典型值时转子电压与电阻的数据拟合方程为:

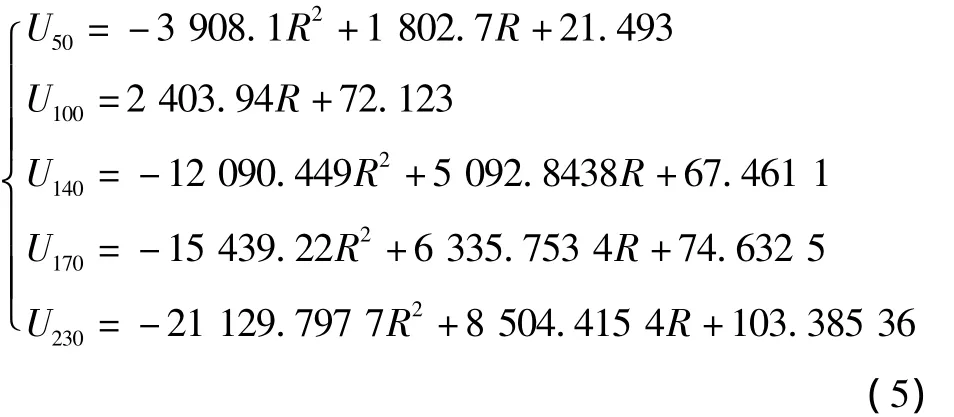

在发电机转子温度不变,即转子阻值固定的情况下,发电机转子线圈电压与励磁电流也有着同向变化的趋势。转子在不同温度下即对应不同转子线圈电阻,其对应励磁电流与转子线圈电压关系曲线 Ured=f(iex)如图1所示。

图1 线圈电压-励磁电流曲线Fig.1 Curve of Winding voltage vs.exciting current

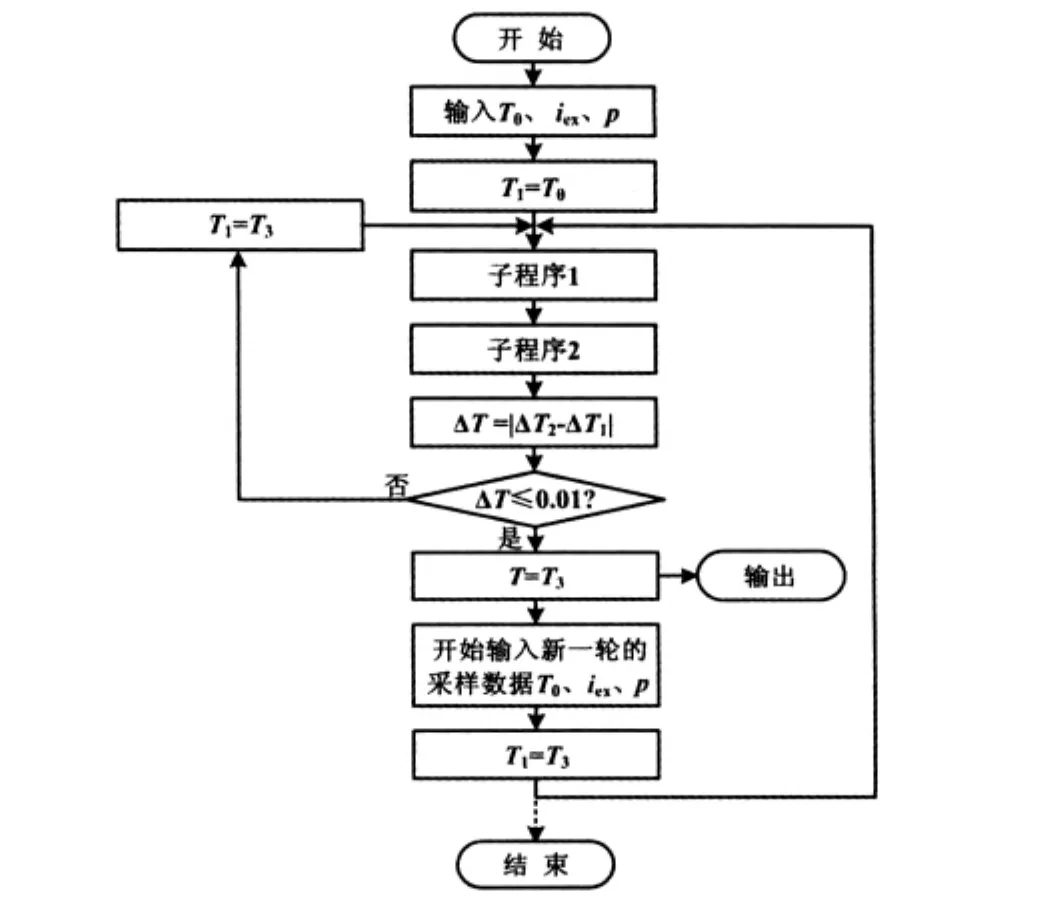

1.3 计算算法流程

计算发电机转子温度首先假定转子温度与氢气温度相同,并输入发电机氢气平均温度T0,发电机氢压p以及励磁电流iex。根据式(4)算出此时对应的转子线圈电阻,根据已知的典型拟合曲线计算出不同励磁电流下的转子线圈电压值,进而导出Ured=f(iex)的对应拟合曲线。由已知输入数据励磁电流得出对应的转子线圈电压Ured,根据式(2)和式(3)计算出转子温升ΔT1,由式(1)得到此时的转子温度;再根据得出的转子温度T2,如上循环计算出对应的转子温升ΔT2,直至两次计算的温升ΔT的差值小于允许的迭代误差0.01。此时计算结果满足误差要求,转子温度计算值被作为最终结果输出。因发电机励磁系统随着电网波动进行励磁调节,励磁电流是一个变化值,故要实时采集,进行下一轮的循环计算,将满足误差要求的结果作为发电机转子温度实时的输出。转子温度算法流程图如图2所示,子程序1与子程序2分别实现上述ΔT1与ΔT2的计算。

图2 转子温度算法流程图Fig.2 Flowchart of rotor temperature algorithm

2 转子温度算法的实现

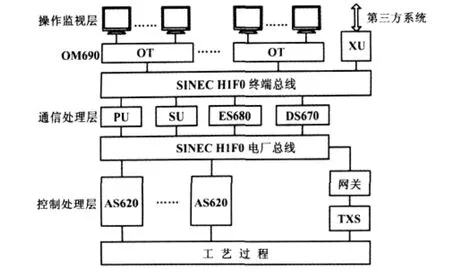

2.1 机组DCS系统简介

某核电站新建工程DCS系统采用的是西门子TXP/TXS系统。TXP分散控制系统提供了处理和控制生产过程所必需的自动处理、操作、监视和记录功能[6-7],它主要由 AS620 过程自动控制系统、ES680 工程管理系统和OM690操作和监视系统组成。核电站DCS网络结构简图如图3所示。

图3 核电站DCS网络结构简图Fig.3 Architecture of the network structure of DCS in NPP

2.2 转子温度监测方案

发电机转子温度信号属于非安全级信号,故从输入信号的采集到算法程序的实现,以及到最终画面的显示都需在TXP系统中完成。监测方案如图4所示。

图4 监测方案简图Fig.4 Simplified diagram of the monitoring strategy

由TXP系统热电阻采集模块FUM232采集四路发电机氢气温度信号 GRH411MT、GRH412MT、GRH413MT、GRH414MT,AI采集模块FUM230分别采集励磁电流GEX413MI和氢气相对压力GRV001MP这两路信号,送到AP处理器进行处理。AP中的数据通过Plant bus总线环网与PU相连,作为PU的输入信号并在PU中完成算法程序。在二层PU中引入第三方程序实现转子温度计算的编程,最终将转子温度计算结果GRH101MY信号送到二层画面GRH001YCD中显示。

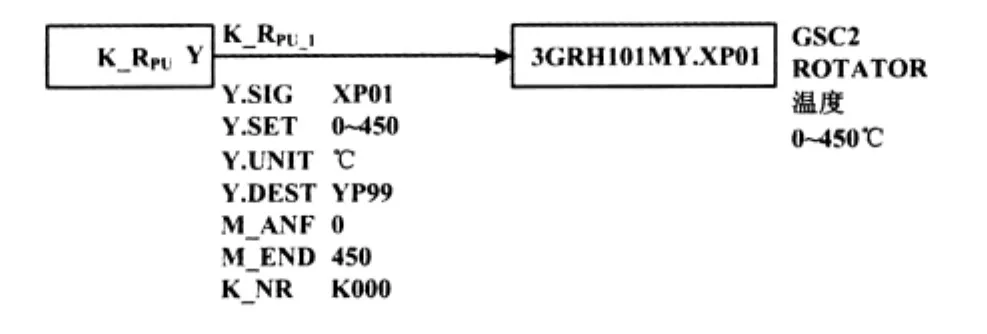

西门子一层离线组态软件TEC4及ES680中很难实现复杂的拟合迭代循环等算法,故通过PU功能块K_R解决此难题。K_R功能块是专门用于与来自第三方编程程序或应用程序的模拟量过程信号的接口模块。使用其他第三方编程语言,在PU中通过与K_R功能块接口,最终实现复杂算法的运算。该核电机组发电机转子温度的在线监测,也就是通过此K_R功能块在PU中实现算法编程。按照转子温度算法的流程步骤,通过中间计算转换的间接方式获得发电机温度的数值。以GRH101MY作为二层OM690操作和监视系统的引用信号,在K_R功能块中设置其参数。M_ANF和M_END分别为转子温度信号GRH101MY的量程上下限,设为0~450,参数Y.UNIT设为温度单位℃,参数Y.DEST设为YP99,它是指在PU中形成的信号。K_R功能块及其与OM690信号接口参数设置如图5所示。

图5 K_R功能块及参数设置Fig.5 K_R functional block and parameter settings

3 结束语

本文设计的基于励磁机励磁电流/发电机转子温度关系及相关工厂试验数据的发电机转子温度间接测量方法简便直观,适用于机组正常运行时的一般性监测。该方法无需额外安装一次测量元件[8],尤其是在该核电项目上,通过对DCS系统二层PU的二次开发,实现了基于主控室DCS操作站的发电机转子温度在线连续监测功能。

该实现方案简化了测量及监控装置,统一了人机监控界面,提高了设备运行的可靠性,减少了维护检修工作量;对大型发电机组的发电机转子温度监测具有示范意义和推广价值。

[1]佟林晖,王福海,孙广卓.发电机转子测温间接测量法[J].黑龙江电力,2010(1):13-15.

[2]柳君玉.大型无刷励磁发电机转子温度测量[J].价值工程,2010(1):17-18.

[3]关荣锋.汽轮发电机转子温度光纤测量系统性能研究[J].仪器仪表学报,1999(3):264-267.

[4]郑龙泰,杨洪发,马贤好.无刷励磁型汽轮发电机转子绕组温度监视方法探讨[J].大电机技术,2000(1):1-4.

[5]李国东,杨莉.两种励磁系统的转子线圈温度计算模式分析比较[J].上海大中型电机,2010(1):18-20.

[6]胡劲松,陈涛.西门子工业网络在核电仪控系统中的应用[J].自动化博览,2008(Z2):74-76.

[7]郝美.TELEPERM-XP控制系统特点及应用分析[J].电力学报,2003(4):269-272.

[8]任鹏辉.核电站大型无刷励磁发电机转子温度测量方法综述[J].电力建设,2007(1):55-56.

[9]王志新,张华强.风力发电技术与功率控制策略研究[J].自动化仪表,2008,29(11):1 -6.