超临界汽轮发电机组励磁转子的安装找正及对尾瓦轴振的影响

孔 源,田国成

(1.华能山东分公司,山东 济南 250025;2.山东电力研究院,山东 济南 250002)

0 引言

某电厂5号机组由N670-24.2/566/566型汽轮机和QFSN-670-2型发电机组成,由高中压转子、低压转子、发电机转子和集电环转子组成轴系,转子间为刚性联轴器连接,发电机转子和集电环转子为三支撑结构,9号瓦为四块均布式可倾瓦。该机在试运及试生产期间,机组尾部9号瓦的振动一直恶变,最大轴振振幅曾超过500mm,严重影响机组的安全。据不完全统计,多台660MW系列机组该处存在振动或瓦温异常,属共性问题,应引起设计制造、安装、调试以及检修人员的高度重视。

1 集电环转子的安装与找正技术

1.1 集发对轮初找正与二次灌浆

1.1.1 就位前的准备和检查

1)按配对标记分组放好垫片,就位前在基架与底板间平均抽去两张0.15mm左右的垫片,作为二次灌浆后最终找正时的调节余量。

2)在底板上平直放置集电环装置,检查转子两端相对于基架的平行度以及转子相对轴承座的垂直度。平行度<0.075mm,超差时可通过调节运输托架下的垫片进行调整;垂直度<0.13mm,超差时需要与制造厂联系进行处理。

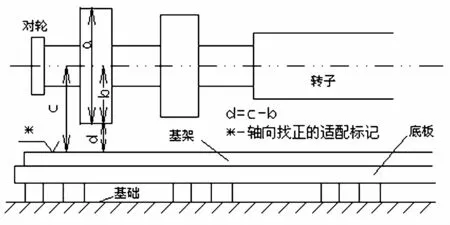

3)按“轴系找中图”将转子初步找正到标高,方法见图1。

图1 确定转子标高

4)控制对轮瓢偏度在0.013 mm范围内,若超差可现场铲刮处理。止口径向须留间隙但不超过0.05mm,若超差应与制造厂联系;轴向只要有间隙即可;凹凸止口倒角不可相碰,防止配合失效。

5)逐一检查与集发对轮螺栓孔的配合尺寸与精度,将剪切套筒按编号一一推入联轴器的孔内,检查剪切套筒的颈、孔配合应滑爽,精度应合格,然后全部取下妥善保存待用。

6)集电环转子做第一次顶载试验,方法参见二次顶载试验。

1.1.2 集电环二次灌浆前的装配

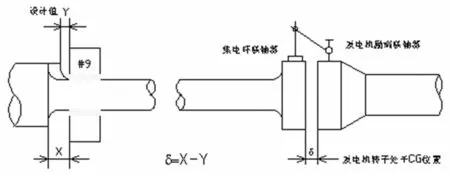

集电环基架按要求初找正完毕,将转子向9号瓦移动,按图2测取X值,计算δ=X-Y(设计值),作为集发对轮端面间的开口值,δ应大于联轴器耦合止口的深度。然后按δ值进行集电环轴向就位。

张延青等[30]通过A/0工艺研究了直接利用排放后的城市海水对污水处理厂中生物处理系统造成的影响。证明当海水含有的盐浓度过高时,生物处理体系严重受到高盐度水平的影响限制,并且生物的活性很难再次恢复到正常水平,氨氮和COD的减除效率显著降低很多,并且出水质量完全达不到城市污水厂二级出水排放水质的国家规定。

图2 集电环转子轴向位置的确定及联轴器找正

1.1.3 集发对轮的找正方法及要求

按图2,盘转电机转子测取集电环转子同心度,通过调整底板使同心度达到要求,并在维持这个同心度的前提下找正联轴器端面。需要调整基架相对底板的高度时,可采用事先取出的两只0.15mm的垫片。预找正后,复测集电环各部位的轴向和径向间隙,若与就位前相比变动较大,则必须重新复原并找正。

在集电环转子盘转180°后复测不变化的前提下,同心度要求最大值与最小值之差不大于0.05mm。将发电机转子分别盘转 0°、90°、180°、270°时测量对轮张口值,再将集电环转子翻转180°后按上述步骤进行复测,在两次测量值基本不变的前提下,下张口要求在0.06~0.08mm之内。

1.1.4 集电环装置底板的二次灌浆

因集电环装置的底板面积很大,底板上又仅设一个轴承座,其支承刚度对转轴的不平衡响应非常敏感。因此,建议采用大流动度、不收缩、高强度的材料二次灌浆,以保证大底板及砂浆垫层只承受分布均匀的压力,并使接触面达95%以上。

1.2 集电环装置的最终安装

1.2.1 集电环装置的底板固定

二次灌浆7天后重新吊出集电环,用敲击法检测底板下是否有空洞发出的声音。若发现局部、小范围的空洞可用钻孔法将拌有玻璃纤维的环氧树脂浆体进行补灌填充;若空洞面积较大,特别是轴承座下部有空壳存在,则必须果断返工,重新灌浆。灌浆合格后,以820Nm的拧紧力矩将基架通过底板和地脚螺栓固定于砂浆垫层上。

1.2.2 集发对轮的最终找正与对接

1.2.3 转子晃度的检查与校正

在轴承座合缝面上安装测量垂直、水平位移的百分表。用镶有巴氏合金的托环托住转子轴肩,用行车悬挂一个5 t手拉葫芦挂住托环,并保证钓钩正确对中。略微吊起转子0.35mm,翻出下瓦,再缓慢降低将转子降回原始位置,耐心等待垂直表读数稳定并同时察看水平表读数是否还原,若偏差太大,则应纠正钓钩的对中。

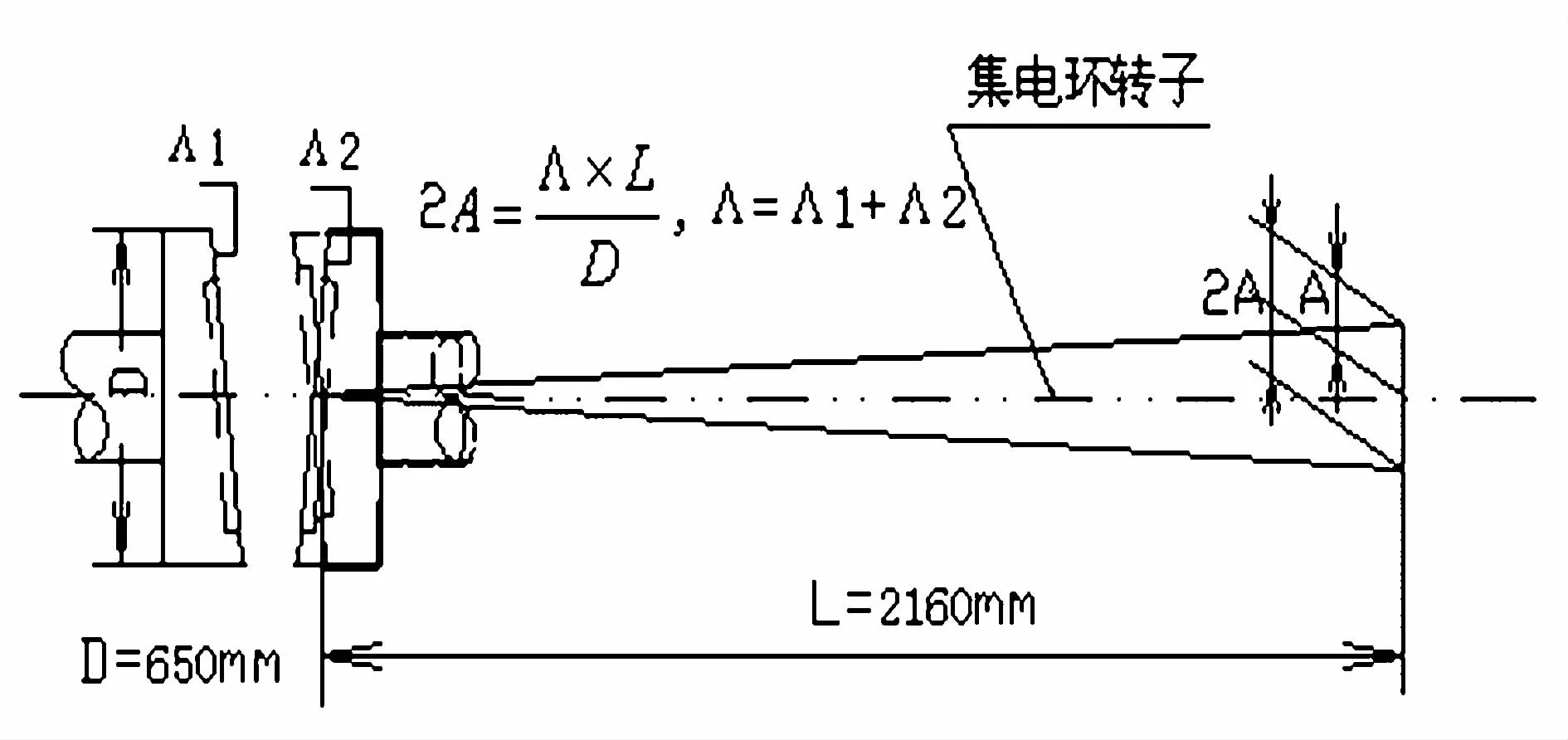

缓慢盘动发电机转子,按联轴器的螺栓编号读取每个晃动值,同一测点处的读数至少应重复出现两遍,数值才有效。按图3计算容许晃度值A,以9号瓦轴颈处的读数为准,表计读数最大值减去最小值应≯A。若晃度不合格,可增加100~200 Nm的力矩,先从需要借正的一组螺栓开始,对角均匀地紧固一遍联轴器螺栓,并保证对轮端面的平行度不变,然后进行第二次晃度值测量校正。重复上述步骤,直至螺栓力矩达到1 250 Nm左右、晃度值合格。从这时起,至少盘车半小时或待晃度达到稳定后,再以不同的力矩分别紧固螺栓,直到最小力矩值大于1 660Nm为止。若此时晃度不符合要求时,可使最大力矩达到1 930Nm,但不能再大,晃度若仍超差,则必须松开联接对轮,铲刮端面后再按上述步骤重新进行晃度校正。晃度合格后,继续盘车30min以上并到晃度不再随时间变化为止。

图3 晃度计算示意图

1.2.4 集电环轴承的二次顶载试验

鉴于9号瓦负载对轴振的影响非常敏感,故必须达到或稍大于设计负载。第二次顶载试验可以实现这一目的,但应注意顶载试验不能替代晃度校正。

二次顶载试验应在发电机大齿(或小齿)垂直时进行,0°~360°范围内,每隔 90°测量 1 次,得到的负载值应相近,偏差在±157 Nm左右,若偏差太大,则说明转子找正有问题,须重新进行找正。此外,在制造厂内已采用预加载工艺的转子,一般可不再在现场进行顶载试验,特殊情况时例外。

1)取下上半轴瓦,在尽量靠近轴承座的地方安置一台千斤顶,调好对中,在轴颈上方安放一只百分表监视转子的顶升量。

2)在千斤顶上放置一个压力传感器,配以相应的测量仪器。在垂直方向上用千斤顶缓缓顶升转子,每顶升0.02mm从测量仪器上读取一个负载值,直到负载值不再随顶升量而上升,即,转子与轴瓦脱离为止。此后,继续顶升转子,每升高0.05mm读一次数,测试四到五个点。

3)以顶升位移值为横坐标,以顶起负载为纵坐标,将转子脱离轴瓦前的各点连成一条曲线,再将脱离后的5个坐标点连成直线,则两条线段的交点即为脱离前轴承的负载值F,相应的横坐标即为转子脱离前的位移h。后五点连线的斜率Δy/Δx,是转子的刚度系数。轴承静止时的负载为:PS=F-h(Δy/Δx)。由于转子旋转时8号瓦大轴承与9号瓦小轴承的油膜厚度不同,其差为ε,此外,分块可倾瓦在运行中会将转子中心抬高l,故在额定转速时轴承的动负载为:Pd=F-(h+ε-λ)(Δy/Δx)。若 Pd小于轴承负荷设计值,应增加基架与底板间的垫片抬高轴承座,同时增加对轮的开口量,使其等于第一次预加载试验得到的原始负载值±{(0~670)+(联轴器下开口值)×(ι/d)×(Δy/Δx)}Nm。其中:ι为 9 号轴承轴颈中点到联轴器外端面的长度,mm;d为联轴器直径,mm;下开口值,1/100 mm;Δy/Δx为转轴刚度系数,N/(1/100mm)。

2 检修要求及电厂发现的问题

2.1 集电环转子的检修技术要求

1)集发对轮下张口 0.08~0.10mm;2)垂直度≤0.08mm;3)与 9 号轴承的同心度 0~0.03mm;4)对轮瓢偏度≤0.02mm;5)9号轴承的顶隙应为转子轴颈的1.5‰~1.8‰,制造厂要求控制在0.19~0.28mm范围内;而瓦盖紧力为0~0.05mm。6)根据出厂资料及现场实测知:Λ=0.015mm,L=2160mm,D=650mm,由图3求得转子的最大容许晃度A=0.05mm。

2.2 5号机发现的问题

1)在机组试生产阶段5号机9号瓦的轴振随开机次数和运行时间的延长逐渐增大,最大≥500μm,在打闸试验、甩负荷试验、超速试验等特殊工况时的振幅与增大速率尤其显著。但该瓦处的瓦温较低且基本不变;2)第一次大修测量的轴径晃度为0.09mm,同心度为:水平右偏0.3 mm,垂直上偏1.24 mm;3)集发对轮连接状态下,测得对轮瓢偏为0.05mm;4)翻瓦前测量,轴径在水平方向右移了0.07 mm,垂直方向下降了0.18mm;5)9号轴承盖的紧力为:左侧-0.17 mm,右侧-0.33 mm ;6)9号轴承的顶部间隙为:左侧0.82mm,右侧0.38 mm。7)对轮连接螺栓的力矩均<1 600 Nm,各螺栓之间的力矩偏差均>160 Nm。8)9号瓦轴承座定位销处存在6丝左右的径向间隙。9)复测二次顶载情况,9号瓦负载小与设计负载偏差大,不合格。

3 问题分析与现场处理

3.1 问题分析

由于是新机组的首次大修,且机组试生产期内的运行操作均符合规程,因此,可以断定上述问题源于安装或制造不良。查阅机组安装记录发现上述技术参数均合格,由此判定参数是在运行过程中“游移”的。由于主要技术参数全部超标,而发电机转子一切正常,因此判断集电环装置的基准性结构发生了故障,分析可知,与安装参量相关的基准结构主要有两个:集发对轮和9号轴承座。

3.2 现场处理

1)按要求重新找正集电环转子:水平≤0.07mm,垂直≤0.02mm;2)调整9号瓦的紧力与间隙,要求:顶部0.20mm,左右两侧0.11mm;瓦盖紧力0.03mm;3)找正集发对轮中心:圆周≤0.02mm,左右≤0.02mm,下开口0.08mm;4)加工修正剪切套筒的长度配合尺寸及精度,其它配合尺寸、精度保持原始加工状态;5)调整螺栓紧力:首先控制在1 200Nm以下,然后根据晃度调整力矩,在晃度合格的基础上,控制最大力矩1 900~2 000 Nm,最小力矩1 600Nm。6)晃度合格后,根据顶载试验复查结果,决定将9号轴承座抬高0.20mm。

4 修后开机的振动故障及处理

4.1 大修后的开机情况

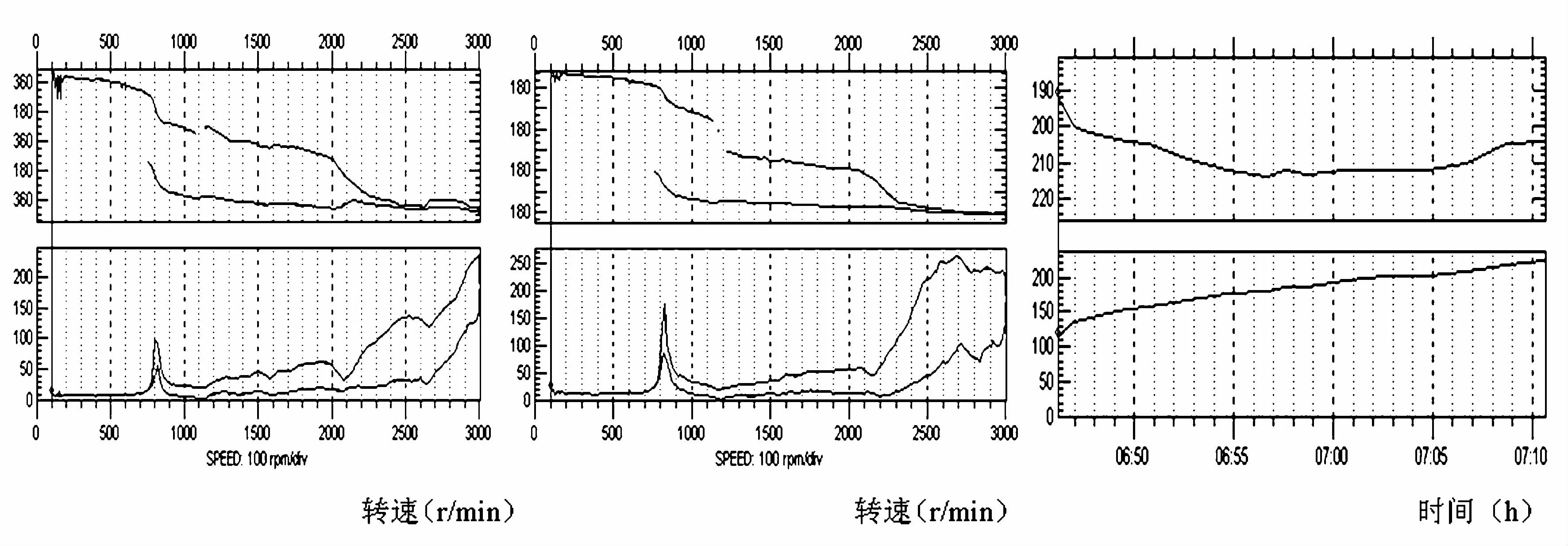

修后首次开机,9号瓦轴振最大为0.101mm,3 000 r/min时逐渐降至0.056mm。打闸试验后,第二次启动时波德图见图4,3 000 r/min时,9X、9Y轴振分别为136mm、135mm,定速后随着时间的增加轴振迅速爬升。25 min后,9X、9Y分别增至251mm、236mm,再次打闸停机。取掉转子的全部整流碳刷,第三次启动并加强暖机时间,升速至3 000 r/min时,振动基本不变,决定停机检查9号瓦。轴瓦解体后发现:上瓦瓦盖紧力分别为:左侧-0.05mm,右侧-0.20mm。顶部间隙:左侧0.48mm,右侧0.27mm;二者均发生了很大变化。测量9号轴径晃度为0.07mm,也发生了较大变化。由前述分析认为,上述变化是由打闸试验导致对轮螺栓力矩变化引起的。以1 800Nm的力矩将联轴器螺栓全部重紧一遍,测量晃度为0.06mm;再用1900Nm的力矩复紧后晃度变为0.02mm;最后用2 000Nm的力矩全紧一遍,晃度最大0.03mm,证明了紧力变化且影响晃度的判断。重新按标准安装找正后第四次开机,9号瓦轴振及爬升情况与首次启动时基本相同。

4.2 9号瓦的振动特征

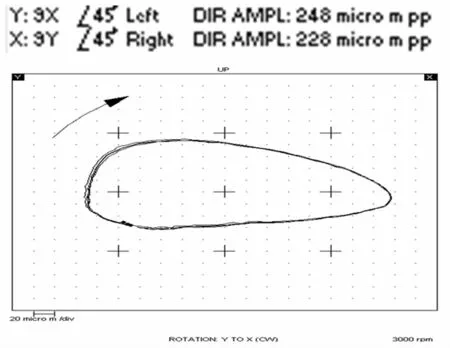

1)打闸试验后再次达到3 000 r/min时,9X、9Y同时增大,爬升快、幅度大,但瓦温低。8X轴振与9号瓦振幅值均较小,分别为43mm、9mm,且二者基本无变化。2)取掉全部整流碳刷后9号瓦的轴振特征基本不变,降速过程中轴振明显比升速时大,临界对轴振影响大。3)随9号瓦轴振的爬升,其轴心轨迹不断外延,但形状基本不变,9X、9Y分别为248mm、228mm时的轴心轨迹图,见图5。4)3 000 r/min时9号轴振的主要成分为工频,其它分量很小。(5)轴承座各连接部分及其与基架、底板、基础间的垂直方向差别振动很小。

图4 9X(左)、9Y(中)轴振升降速波德图以及9Y轴振爬升真趋势图

图5 定速时9号轴振心轨迹图

4.3 振动原因分析

由特征1)可见轴振对造成轴系外力(矩)突变的运行工况非常敏感,瓦的负荷较轻,振动与发电机转子无关;2)、3)、4)可排除动静碰磨原因,但 3)表明9号轴颈的水平晃度大、水平瓦隙大,水平刚度弱。5)可排除垂直安装刚度弱的原因;4)则表明9号轴振属普通强迫振动,转子存在一定的质量不平衡。

由此可见,9号瓦轴振增大与爬升的主要原因是:机组在甩负荷、打闸试验、超速等可使轴系产生较大外力(矩)突变的工况下,由于剪切套筒或对轮螺栓存在制造或安装不良等缺陷,导致对轮各连接螺栓与螺栓孔之间的配合与连接力矩不均匀,部分螺栓产生松弛诱发对轮螺栓连接力矩发生动态改变,使转子晃度发生“漂移”。晃度变化形成转子附加不平衡质量,由于9号瓦轴振对动不平衡响应的敏感性,必然形成较大的转子振动;而9号瓦负荷较轻,瓦的间隙和紧力不合理等安装缺陷,致使转子的外部约束对振动响应失去有效性;同时,轴承座定位销处的径向间隙又导致其横向连接刚度大幅降低,使振动幅度在水平方向进一步放大。缺乏约束又存在放大因素的转子振动必然反过来使螺栓紧力更加松弛,形成力矩松弛—晃度改变—附加不平衡—振动—振动放大—力矩更加松弛的恶性循环,使9号轴振急剧衍化,从而在很短时间内形成振动攀升和振动故障跳机。

4.4 振动处理

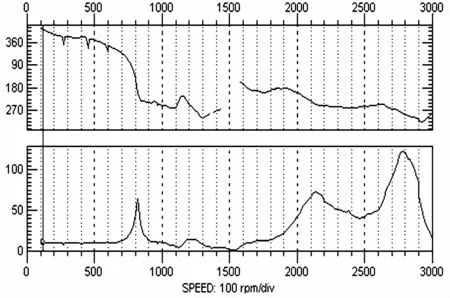

重新修配定位销,紧固9号轴承座地脚螺栓并在第四次开机的基础上对集电环转子进行高速动平衡,处理后,第五次开机时9X轴振的升速波德图,见图6,其轴振不再变化并达到优良。

图6 动平衡后9X轴振的升、降速波德图

5 结论

1)9号瓦轴振对转子的质量不平衡响应敏感,主要原因是由于其特殊的三支撑结构对轴承负荷、安装刚度等响应敏感,振动容易被放大或不能得到有效限制。因此应严格按要求进行9号瓦加载试验,对已经采用预加载工艺的转子,若发现瓦温偏低、晃度变化并轴振异常时,建议增加二次加载试验。

2)重视螺栓剪切套筒的形式、加工精度和装配质量。建议采用锥形等新型结构的套筒或螺栓,保证螺栓与螺栓孔间的接触均匀性和胀紧可靠性,增强对轮连接刚度,以防止对轮连接再次松弛引发振动。

3)对集电环转子的异常轴振分析和处理,应同时兼顾轴承座或轴瓦的支撑刚度、对轮连接刚度以及转子动平衡三个方面。在保证晃度合格的基础上应尽量采用上限力矩连接对轮。