供热管道直埋敷设方式探讨

隋树波,张 伟

(山东华能临沂发电有限公司,山东 临沂 276000)

0 引言

集中供热相对众多分散的小锅炉,具有环保、节能、方便舒适、安全卫生、节约土地、节约费用的优势,目前已成为现代化城镇的重要基础设施之一,是城镇公共事业的重要组成部分。随着城市化发展进程,集中供热快速发展,供热面积不断扩大,对供热管道的直埋敷设技术要求也越来越高。如何更好的节约成本,确保管网的运行安全成为供热行业的重要课题。供热管道直埋技术就是将预制的保温管道直接埋入地下,利用管道自身的机械强度及其附件来共同承受管道供热时产生的热应力的一项技术。经过多年的实践与发展,为满足供热系统运行的安全可靠,同时尽量减少投资和维护方便,目前供热管道存在多种的敷设方式。本文将通过对不同的敷设方式进行技术经济比较,分析探讨其优缺点。

1 直埋管道破坏的方式

供热管道的设计压力一般为0.6~2.5 MPa;通过对管道的应力分析,可知其内压力的实际应力远远小于管材的屈服应力。由于管道的温升使管道产生了较大的轴向力和压应力,所以在管道设计与选择中应予以充分的重视。热力管道主要存在以下5种破坏方式:

1)循环塑性变形。温度变化对管道的循环塑性变形起决定性作用。当较大的温度变化,而热胀变形又不能完全释放时,在加热过程中,管壁因轴向压应力而产生轴向压缩塑性变形;而冷却时,管壁因轴向拉应力而产生轴向拉伸塑性变形;当温差超过一定范围后,将会出现管道破坏的现象。

2)低循环疲劳破坏。应力集中通常发生在管线中的弯头、三通、大小头及折角处。在温度变化过程中,应力集中在管道结构不连续处产生的峰值应力,会引起管道的疲劳破坏。

3)高循环疲劳破坏。车辆重量通过车轮和土壤,可作用在车行道下的管道上,使管道局部截面产生椭圆变形,相应的会产生应力集中。

4)整体失稳。直埋管道在运行工况下的轴向压力最大,由于压杆效应,可能会引起管线的整体失稳。特别是对于温升较大的无补偿冷安装方式,温升作用完全转化为很高的轴向压力,极易出现整体失稳破坏。对此,CJJ/T104-2005《城镇直埋供热管道技术规程》中有详细的公式计算,满足其计算即可保证DN500以下的管道整体不出现失稳情况。

5)局部失稳。一方面是管道的轴向应变,即热胀变形的大小和热胀变形的释放程度。另一方面从管道局部看,管道属于薄壁壳体,在轴向压力作用下,管壁存在受压局部失稳的问题。通过公式计算表明,局部失稳的可能性,随着管壁的增厚而减小,但随着钢管平均半径增大而增加。因此,一定的覆土深度对应一定的钢管临界壁厚。

从以上的5种破坏方式来看,热力管道的运行安全与轴向应力有密切的关系,而轴向应力主要取决于温度应力。当管道直径大于DN500时,局部屈服的可能性大大增加,为了降低局部屈服的可能性,必须对温度应力进行控制,同时根据不同的控制方式方法考虑直埋管道的敷设方式。

2 直埋管道敷设方式的探讨与选择

以热源供水温度为130℃,回水温度为70℃;安装的环境温度为10℃,管道规格为Φ1020×10为例,探讨比较典型管道的几种敷设方式。

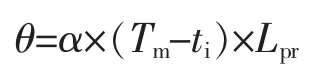

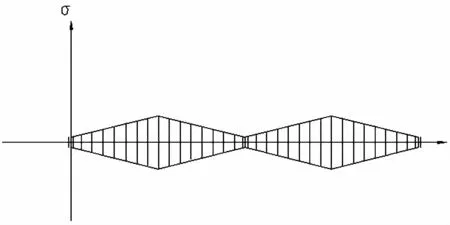

2.1 无补偿冷安装方式

无补偿冷安装方式是最简单最经济的安装方式,即管道在覆土前不加预应力,也不设置补偿器。由于土壤摩擦力的存在,管道将存在锚固段、滑动段。当管道处于锚固段时,热胀应力全部转化为温度应力,使管道在运行工况下承受较高的轴向压力。所以锚固段管道的最大压应力与最大温度变化成正比;当管道处于滑动段时,热胀应力不能全部转化为温度应力,管道将受热伸长。管道在无补偿冷安装方式下,其受力及管道伸长情况示意见图1。

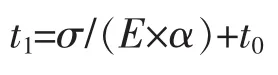

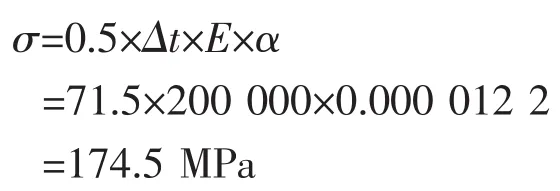

计算实例中管道锚固段轴向热应力为

管道局部屈服的轴向临界应力:

式中:σ为轴向热应力,MPa;σer为管道局部屈服的轴向临界应力,MPa;Δt为管道运行的最高温度(t1)与安装温度之差 (t0),℃;E为钢管的弹性模量,MPa;α 为钢材的线膨胀系数,m/m.c;δn为钢管实际壁厚,mm;Rm为圆筒的平均半径,mm。

图1 无补偿冷安装管道运行时的受力及热伸长示意图

由计算得,管道的轴向热应力小于3倍许用应力值,但是大于管道的局部屈服轴向临界应力,所以不能满足局部屈服的条件。因此无补偿冷安装方式由于管壁局部屈服的危险限定了冷安装的温度上限,只有在低于一定温度条件下采用冷安装才是安全的。

由(1)、(2)计算公式推导出:

t1=σ/(E×α)+t0=σer/(E×α)+t0=110 ℃

由此可知在此条件下管道的最高运行温度为110℃。

同时为满足管道局部不失稳的情况下需校核管道的壁厚

σer=0.0625×E×δn/Rm

所以 Rm<40.1 δn即 δn>12.7mm

得出无补偿冷安装对于大管径的管道壁厚要求较高。

2.2 敞沟预热安装方式

管道预热安装方式是管道在回填前进行预热,加热到预热温度时进行回填。当管道运行温度等于预热温度时,管道应力为零,管道运行达到最高温度时,管道受到压应力,当管道恢复至环境温度时,管道产生拉应力,即产生预应力效果。敞沟预热方式可以节省预热管段的补偿器和固定顿,从而减少工程的造价。

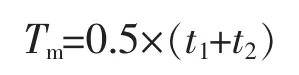

预热为管道平均应力为零时的温度,该温度称为循环中间温度,以Tm表示。式中:t1为管道运行的设计供水温度,℃;t2为管道运行的设计回水温度,℃;Tm为循环中间温度,℃。

预热管道的位移量

式中:ti为预热管道的环境温度,℃;Tm为预热温度,℃;Lpr为预热管道长度,m。

由于管道预先有了预应力,使管道的最大热位移小于冷安装的首次热位移。

通过计算预热安装的锚固段的管道最大压应力与最大温度变化之半成正比:

有此可见预热安装的最大压应力为冷安装最大压应力的一半,管壁的局部屈服的危险性降低了,这样有利于大口径管道的安装。但是与无补偿冷安装相同,其管道的最大压应力与最大的温度变化有关,所以也存在一个运行的最高温度值。预热安装管道受力及管道伸长情况示意见图2。

图2 预热安装管道受力及管道伸长情况示意

由(1)、(2) 计算公式推导出:

假定安装的环境温度为10℃,σ取极限值,即3倍许用应力值,许用应力按照125 MPa计算。则供热管道的最高工作温度为143.6℃;而此时管道的最大压应力为

所以敞沟预热方式对大管径或小管径的供热管道普遍适用。

同时为满足管道局部不失稳的情况下需校合管道的壁厚:

所以 Rm<71δ,即 δ>0.007 18m

得出,预热安装时管道的壁厚也比冷安装的要求较低。

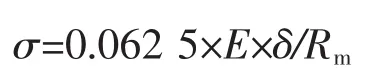

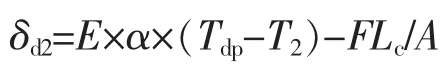

2.3 采用一次性补偿器覆土后预热

采用一次性补偿器覆土后预热是将管道分段设置一次性补偿器,管道安装后可立即回填。在首次加热过程中,当补偿管段的热胀变形量达到在预热温度下的自由膨胀变形量时,就可焊接一次性补偿器。通过多次的温度变化,使应力均匀分布,从而达到预应力效果。管道受力情况示意见图3。

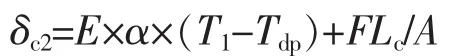

式中:Tdp为计算管道的预热温度,℃;Tm为循环中间温度,℃;Lc为一次性补偿器到固定点或驻点的距离,即管道分段长度,m;F为土壤对管道的摩擦力,N/m;A为钢管管壁的横截面积,m2。

覆土后管道初运行,工作循环最高温度下的最大压应力:

一次性补偿器处 δc1=E×α×(T1-Tdp)

管段与一次性补偿器相对应的另一端

覆土后管道初运行,工作循环最低温度下的最大拉应力:

一次性补偿器处 δd1=E×α×(Tdp-T2)

管段与一次性补偿器相对应的另一端

管道内应力均布后,最大拉应力和最大压应力为:

最大拉应力 δdmax=E×α×(Tm-T2)

最大压应力 δcmax=E×α×(T1-Tm)

于冷安装相比,覆土预热安装和敞沟预热一样,管道的应力水平下降近一半,因此管壁的屈服危险性降低了。与敞开式预热安装相比,其不需要敞沟和预热,减少了施工过程中的费用和施工的难度。

图3 覆土后预热管道受力示意图

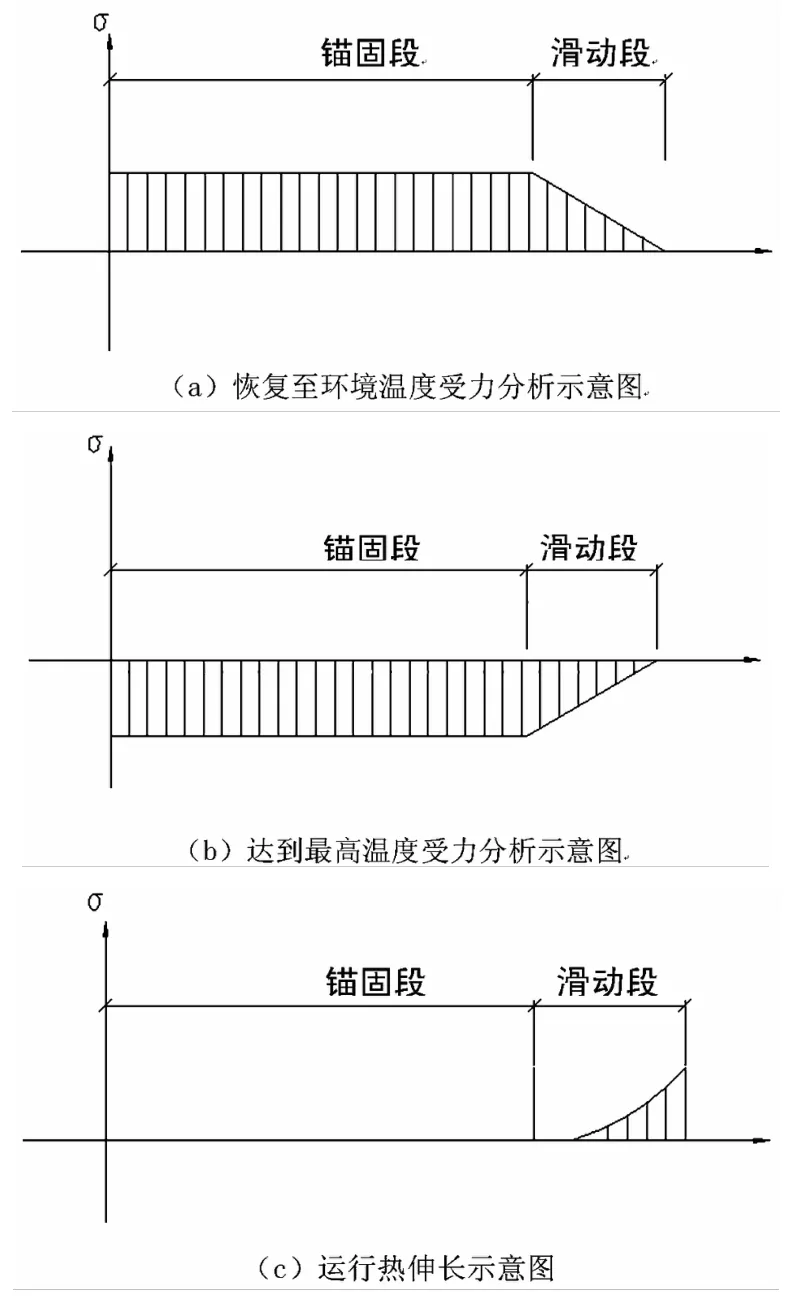

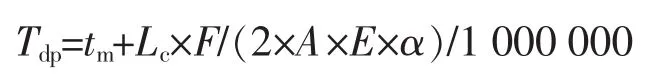

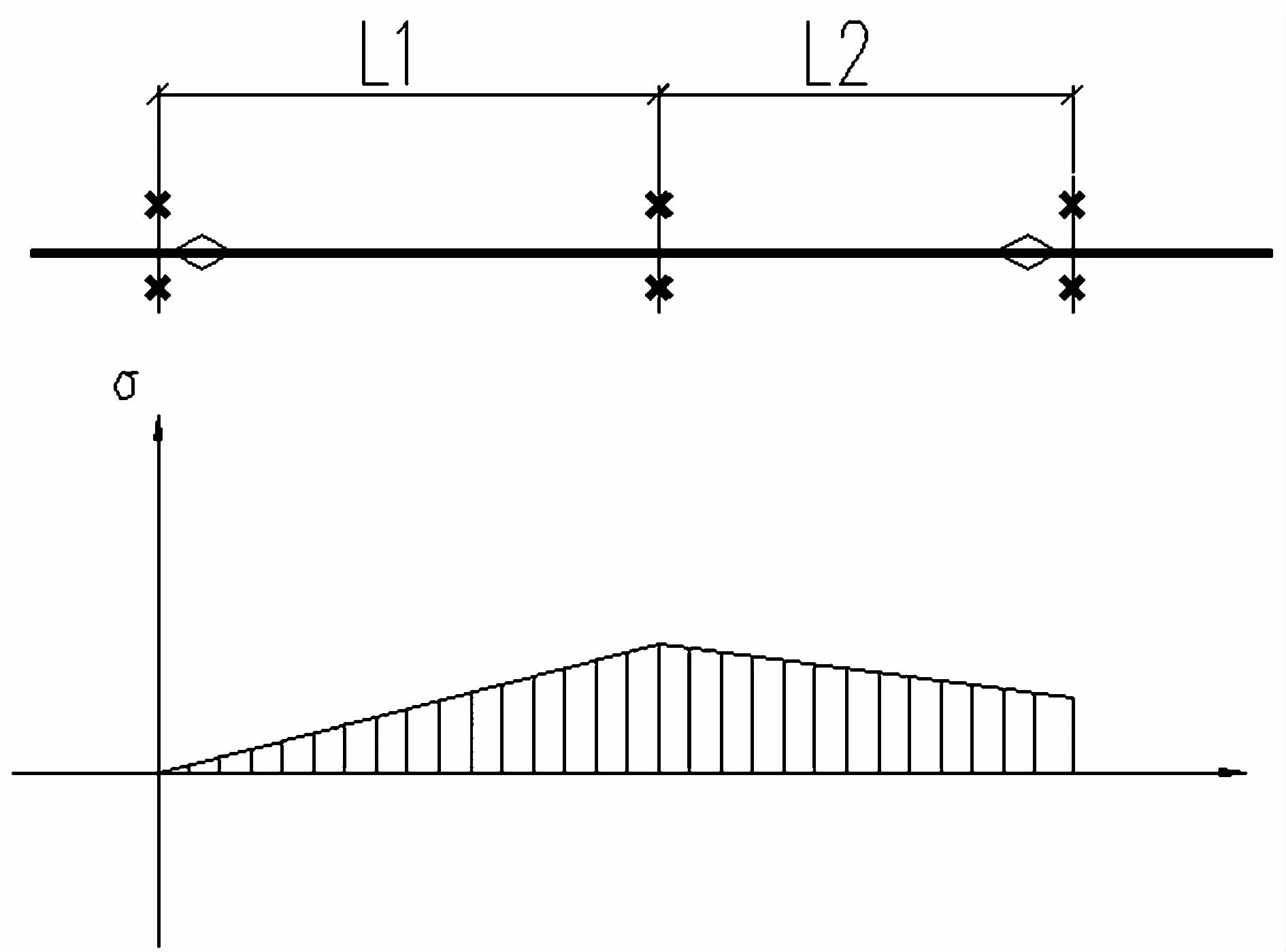

2.4 采用补偿器、补偿弯和固定墩的敷设方式

有补偿的直埋敷设,可以采用自然的L、Z、U型的弯管作为补偿装置,但是实际工程中不可能有条件提供这么大的占地,因此通常都采用补偿器进行补偿。为防止补偿器受到单侧不均匀膨胀变形而损坏,所以在补偿器一侧设置固定墩。对于应力集中的弯头、三通、大小头等地方设置固定墩来保护应力集中的管件。

管道系统由于安装了补偿器,使得管道的热胀应力在热态运行中得到了释放,避免了部分管线被完全锚固,因此管道的应力保持在较低的水平上,也使管壁局部屈服的危险性最小。管道受力情况示意见图4。

图4 有补偿管道达到最高温度受力分析示意图

由于增加了固定墩和补偿器,管道的热胀变形在热态的时候得到了充分的释放,使得整个管段完全处于滑动状态。因此管道的应力降到最低,管壁的局部屈服的危险也最小。同时使得工程的投资相应的增加。但是为了减少工程的投资,也可以将供热管道的供回水管道采取不同的敷设方式,确保工程的设计方案在技术经济方面安全、合理。

3 结论

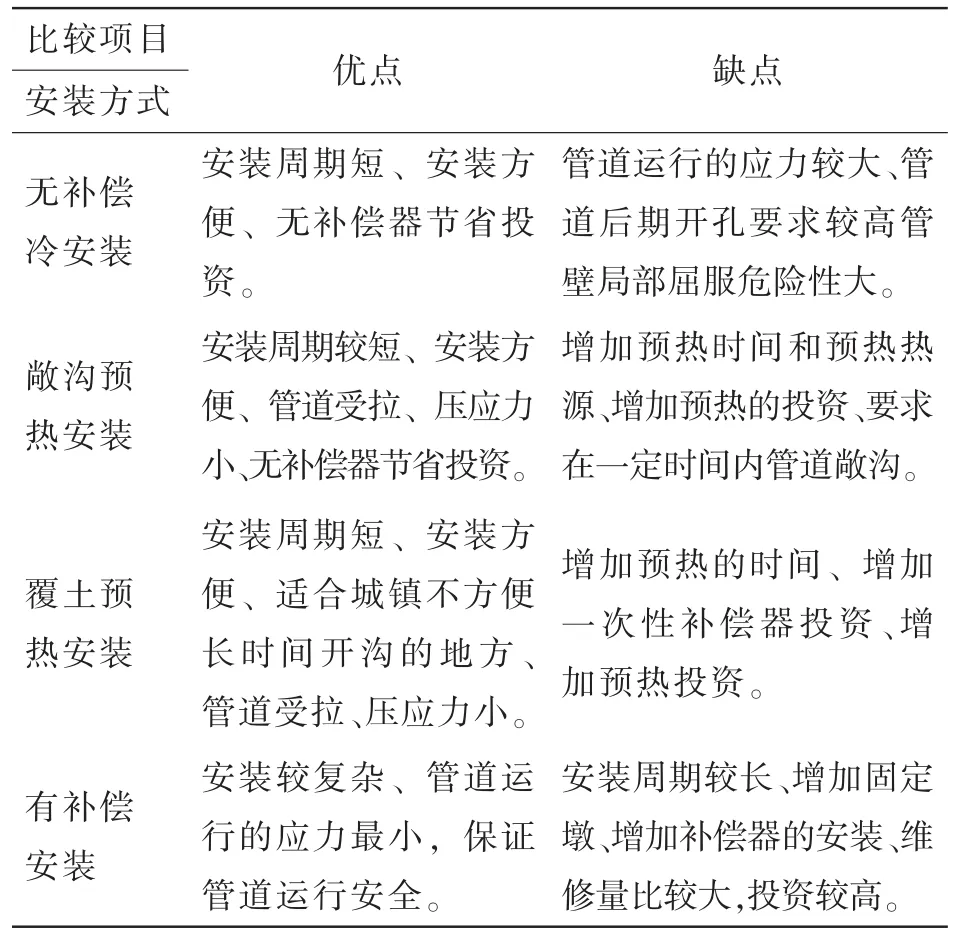

通过对影响管道温度应力的因素分析,对各种敷设方式在参数上作了比较,表1所示。

表1 不同管道敷设方式优缺点对比

通过表1比较可得出不同安装方式的优缺点,在满足冷安装的条件下应积极的采用冷安装方式,但是从管道运行安全的角度考虑,对于大管径、大温差的管道应采用预热的方式及有补偿的方式进行敷设。