两种不同成分NiAl涂层性能的对比研究

贾 鹏,宫劭佳

(中国民航大学理学院,天津 300300)

两种不同成分NiAl涂层性能的对比研究

贾 鹏,宫劭佳

(中国民航大学理学院,天津 300300)

采用双丝电弧喷涂在6061-T6铝合金基底上制备NiAl-95/05和NiAl-80/20涂层,利用标准测试方法测量涂层的机械性能,并提出了NiAl涂层摩擦磨损机理的新理论。结果表明:NiAl-80/20涂层具有较高的结合强度和显微硬度。随磨损进行,NiAl-80/20涂层的静摩擦系数随磨损的继续一直单调下降,直至最后进入稳态阶段;NiAl-95/05涂层的静摩擦系数先缓慢下降,200个循环之后由于磨损形貌的进一步恶化,静摩擦系数呈缓慢上升的趋势。NiAl-95/05涂层的磨损机制主要为磨粒磨损,并且在磨损过程中伴随有犁削效应;NiAl-80/20涂层主要为粘着磨损机制,并且具有更好的耐磨性。

镍铝涂层;结合强度;摩擦;磨损

热喷涂应用中,镍铝常作打底层[1],在工作层和基体间起屏蔽作用,以降低环境氧化和腐蚀,并能对因基体和工作层热膨胀系数不同而产生的应力起到缓冲作用[2]。更重要的是因热喷涂镍铝的反应过程是一放热过程,喷涂时熔化粒子到达基体时能与基体发生熔合,形成微焊接,大大改善了涂层与基体的结合性能。近年来还发现镍铝金属间化合物具有高熔点、低密度、抗氧化和耐高温腐蚀[3]等优点,因此作为潜在的高温结构材料已越来越引起关注。镍铝化合物合金(NiAl和Ni3Al)在发动机的增压器、高温模具、炉用架具、轧辊、水压机、刀具及汽轮机零件等方面有很多潜在的应用,已是令人关注的喷气发动机叶片的候选材料。同时,除用作发动机的结构材料外,镍铝金属间化合物及其合金具有作为苛刻环境的抗磨材料的潜在应用前景[4]。

本研究采用镍铝合金丝材NiAl-95/05和镍铝复合丝材NiAl-80/20,利用电弧喷涂工艺在6061-T6铝合金基体上分别制备两种镍铝涂层。本文将从组织结构、结合强度、硬度、表面粗糙度及摩擦磨损性能等方面对上述两种涂层的性能进行比较。

1 试验材料与方法

1.1 试验材料

本研究所用试验材料如表1所示。

表1 试验材料Tab.1 Test materials

1.2 涂层制备

本次研究采用TAFA9935双丝电弧喷涂设备,分别选用合适的工艺参数在铝合金基体上制备涂层。喷涂前采用24目刚玉,喷砂压力为0.4 MPa,对铝合金试板表面进行喷砂处理,使表面清洁。

1.3 试验方法

拉伸实验依据ASTM-C-633-01进行。两种涂层各制备5个拉伸试样,尺寸为φ25.4×6 mm。采用WDW-S100型万能电子拉伸试验机测定涂层的结合强度。

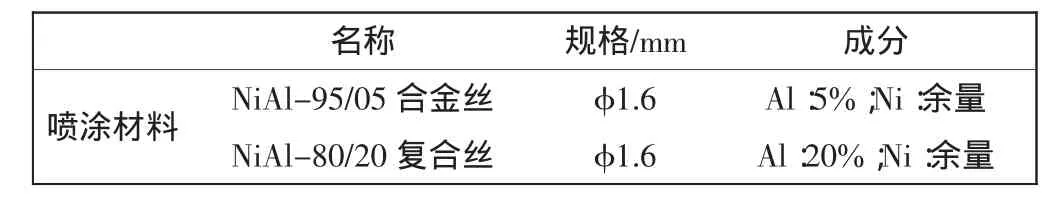

摩擦磨损试验依据美国军标MIL-PRF-24667C-4.5.4进行。磨损试验采用接触式往复滑动,原理如图1所示。两种涂层各制备3块试板,试样尺寸为300 mm×150 mm×6 mm,摩擦配副为φ3 mm的冷轧ASTM A229 Class 2弹簧钢丝(硬度 HV200g430),法向压力为133.8±0.98 N,滑动速度为25 mm/s,往复位移幅值为225 mm,试验温度为室温。两种涂层分别进行25个循环、200个循环、500个循环的磨损,试验后采用PB1502-S精密天平测量磨损失重,分度值为0.01 g。采用倾角法[5]测定涂层磨损前后不同阶段的静摩擦系数,其中试验用滑块的摩擦面贴有厚度为3 mm的硫化氯丁橡胶片(邵氏硬度57±2)。

利用HVS-1000显微硬度仪测定涂层显微硬度(加载时间为20 s);Elcometer223型表面轮廓仪测定涂层表面粗糙度;1530VP场发射扫描电子显微镜观察涂层磨损的表面形貌;D/MAX-2500型衍射仪进行涂层物相成分分析(Cu靶,扫描速度为5°/min,范围为10°~80°)。

2 结果与讨论

2.1 涂层组织结构表征

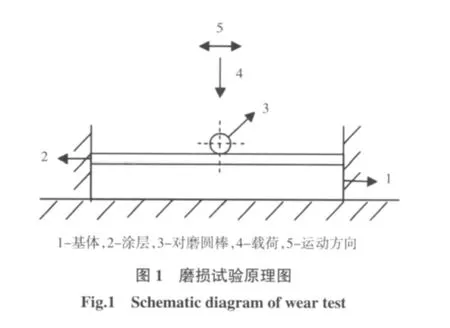

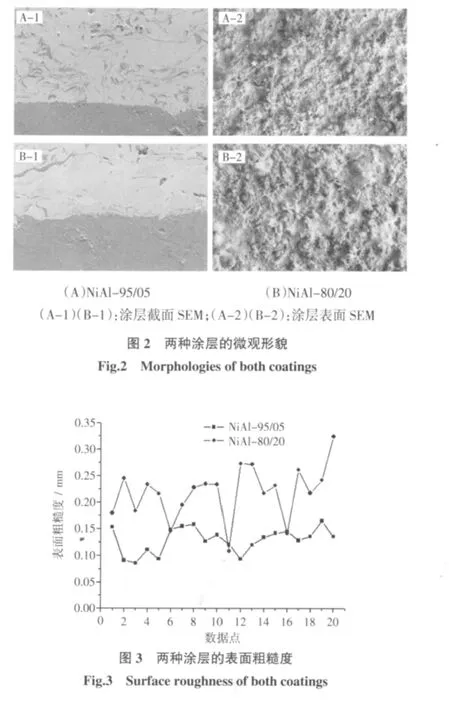

图2所示为电弧喷涂涂层的横截面形貌和表面形貌(SEM)。由涂层截面图可知两种涂层均呈现出多相交错的层状组织结构,与基体结合紧密,涂层和基体界面较平整,无裂纹。NiAl-95/05合金丝的熔丝状态优于NiAl-80/20粉芯丝,所以NiAl-95/05涂层较NiAl-80/20涂层致密,粒子变形充分呈扁平状,而在NiAl-80/20涂层中除存在孔洞还含有少量未熔化的生粉。由表面形貌图可知,两种涂层表面均呈现凹凸不平,粗糙度较大,而且两者的表面状态不尽相同。利用Elcometer223型表面轮廓仪随机测定20个点,如图3所示,NiAl-80/20涂层具有较大的表面粗糙度。

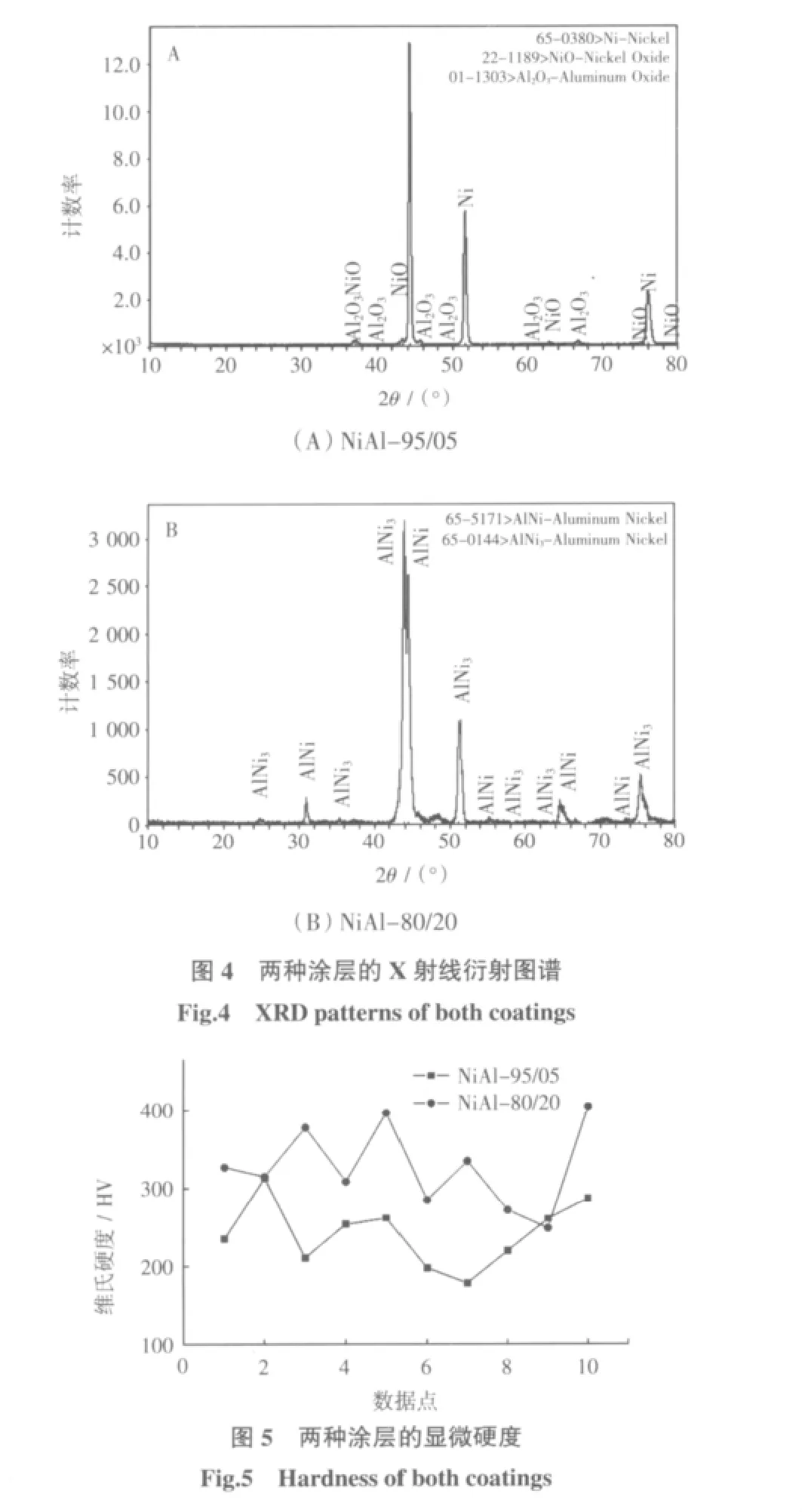

图4所示为两种涂层的X射线衍射图谱。从衍射结果可以看出,NiAl-95/05涂层中的主相为(Ni)固溶体,此外还包括很少量Al2O3和NiO。对于NiAl-80/20涂层而言,涂层中的主要组成相为NiAl和Ni3Al,由此导致了两涂层显微硬度的差别。如图5所示,NiAl-95/05涂层的显微硬度HV介于165~313之间,平均值242;NiAl-80/20涂层的显微硬度HV介于249~405之间,平均值327。整体而言,NiAl-80/20涂层比NiAl-95/05涂层具有更高的显微硬度。这与相关研究结果一致[6]。

2.2 涂层的结合强度

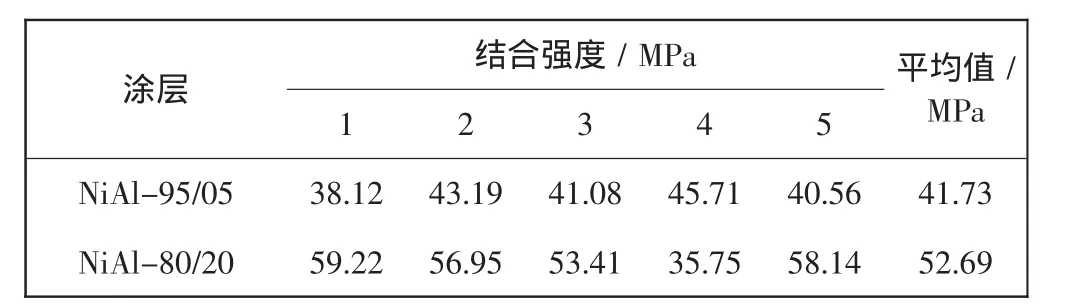

从表2中两种涂层结合强度测试的结果可以看出,电弧喷涂NiAl-95/05合金丝材涂层与基体的平均结合强度为41.73 MPa。而NiAl-80/20复合丝涂层与基体的平均结合强度为52.68 MPa。显然,电弧喷涂NiAl-80/20复合丝的结合强度高于NiAl-95/05合金丝。结合两种涂层的相组成分析,NiAl-95/05涂层中的主相为(Ni)固溶体,此外还包括少量Al2O3和NiO,即大部分合金是以Ni(Al)固溶体熔滴的形式沉积在基体表面,只有少部分Al和Ni与氧发生反应,放出热量,而NiAl-80/20复合丝材在喷涂时,伴随大量Ni和Al的金属间化合而形成金属间化合物,同时放出大量的热,所以前者放热量对粒子到达基体的增效作用要小于后者,使得二者在界面处的微焊接程度不同而造成其结合强度上的差异。

表2 不同成分NiAl涂层结合强度Tab.2 Bond strength of different compositional NiAl coating

2.3 涂层的摩擦磨损特性

如表3所示可知,NiAl-80/20涂层的磨损后失重明显小于NiAl-95/05涂层,呈现出较好的耐磨性。同时,通过对比两种涂层不同阶段的磨损形貌可见,两者的磨损行为存在明显差异。NiAl-95/05涂层在开始阶段表现为粘着磨损,随磨损的加剧,伴随表面塑性变形,涂层表面出现严重的犁沟,表明后期为微切削作用下的磨粒磨损[7]。而NiAl-80/20涂层在磨损的整个过程中,主要表现为粘着磨损,而且磨损形貌变化很小。

表3 涂层滑动磨损结果Tab.3 Results of wear experiment

当摩擦副两表面接触时,实际接触的只是表面上的一些微凸体,其承受很大的压力,因此这些实际接触的峰点会发生塑性变形和瞬间高温使材料发生粘合。一旦脱离接触,粘结点将被破坏,材料发生黏着磨损[8]。就NiAl-95/05涂层而言,其主相为(Ni)固溶体,导致涂层硬度较低。此时,粘结点的破坏发生在涂层一侧(如图6中A1-25所示),因而部分涂层会粘附在对磨件上。随磨损继续,越来越多的粘结点作为磨损颗粒脱落下来,经塑性变形而获得很高的应变硬度,从而形成硬质相,产生微切削作用使涂层显示出明显的犁沟磨痕(如图6中A3-500所示)。由此,进入磨粒磨损阶段。而NiAl-80/20涂层中主成分相是NiAl和Ni3Al[9-10],其显微硬度(327)依旧低于冷轧钢丝(430),故同样发生粘着磨损(如图6中B1-25所示)。区别在于二者的磨损程度明显不同。一般来说,脆性材料的抗粘着磨损能力比塑性材料要高。塑性材料形成的黏着结点的破坏以塑性流动为主,它发生在离表面一定的深度处。而脆性材料的损伤深度较浅,同时磨屑容易脱落,不堆积在表面上。NiAl和Ni3Al作为金属间化合物在室温下塑性较低,这里可按脆性材料分析,所以NiAl-80/20涂层较NiAl-95/05涂层磨损量小,磨屑细小,且不易堆积,磨损后期很难形成大颗粒对表面产生微观切削(如图6中B2-200和图6中B3-500所示)。

图7为两种涂层的静摩擦系数在不同滑动循环次数下的变化关系图。可以看出:因NiAl-80/20原始涂层的粗糙度较NiAl-95/05大,故其初始摩擦系数较大。随后在摩擦的初始阶段,两种涂层的摩擦系数均随循环次数的增加而降低,而且NiAl-95/05涂层的摩擦系数明显比NiAl-80/20涂层下降得快。之后,两种涂层的摩擦系数曲线都呈现出缓慢下降的趋势,但在200次循环之后,NiAl-95/05涂层的摩擦系数开始缓慢增加,而此时的NiAl-80/20涂层的摩擦系数则继续下降,直至最后进入稳态阶段。这主要是因为在摩擦初始阶段,通过接触峰顶磨损和塑性变形,使摩擦副接触表面的形态相互贴服,故摩擦系数随之降低,并且显微硬度较低的NiAl-95/05涂层比NiAl-80/20涂层下降得更快。随循环次数增加,接触面积逐渐增大,磨损率降低,摩擦系数缓慢下降,NiAl-95/05涂层在这一过程中产生大量磨损粒子,二体磨损变为三体磨损,磨屑经塑性变形后,作为硬质颗粒对涂层产生犁沟效应,使表面形貌进一步恶化,故200次循环后,其摩擦系数开始逐步上升。相对而言,由于NiAl-80/20涂层硬度高、耐磨性好,故随磨损进行,其表面形貌变化微小,摩擦系数变化浮动很小,直到最后进入一个较平稳的阶段。

3 结语

1)电弧喷涂制备的NiAl-95/05涂层中的主相为(Ni)固溶体,此外还包括很少量Al2O3和NiO;NiAl-80/20涂层中的主要组成相为NiAl和Ni3Al。

2)电弧喷涂NiAl-80/20涂层的结合强度高于NiAl-95/05涂层。

3)NiAl-80/20涂层显微硬度高于NiAl-95/05涂层,故NiAl-80/20涂层表现出较好的耐磨性。

4)在磨损试验初期,NiAl-95/05涂层表现为粘着磨损,后随磨损的进行主要表现为磨粒磨损;NiAl-80/20涂层始终表现为粘着磨损。

5)随磨损循环次数的增加,NiAl-95/05涂层的摩擦系数先缓慢下降,200个循环之后由于磨损形貌的进一步恶化,呈缓慢上升的趋势;NiAl-80/20涂层的摩擦系数则随磨损的继续一直呈下降趋势,直至最后进入稳态阶段。

[1] 秦 颢,杨中元,李学锋,等.电弧喷涂镍铝合金丝材在工程上的应用[J].材料与表面处理,2003(4):37-38.

[2] 朱 佳,张 鑫,史 明.等离子与火焰喷涂镍铝涂层性能研究[J].有色金属,2008(z1):89-91.

[3] 曾潮流,张鉴清,吴维韬.Ni-Al基金属间化合物的高温腐蚀与防护[J].材料工程,1993(10):26-29.

[4] 周文龙,郭建亭,张士宏.镍铝金属间化合物磨损研究进展[J].铸造,2003,53:836-838.

[5]朱万章.倾角法研究聚氨酯涂层的摩擦性能[J].涂料工业,1996(2):8-10.

[6]杨中元.镍铝复合丝和镍铝合金丝及其涂层[J].材料工程,2002(2):31-33.

[7] 超 群,周克崧,刘 敏,等.不同热喷涂技术制备镍基涂层的摩擦磨损性能[J].中国有色金属学报,2007,17(9):1506-1510.

[8] 温诗铸,黄 平.摩擦学原理[M].北京:清华大学出版社,2002:315.

[9]JOHNSON B J,KENNEDY F E,BAKER I.Dry sliding wear of NiAl[J].Wear J,1996(192):241-247.

[10]MARQUARD B J,WERT J J.High-temperature ordered intermetallic alloys[J].Mater Res Soc Symp Proc,1985(39):247.

Contrastive Study of Two Different Compositional NiAl Coating Properties

JIA Peng,GONG Shao-jia

(College of Science, CAUC, Tianjin 300300, China)

Two-wire arc sprayed NiAl-95/05 and NiAl-80/20 coatings were fabricated on the 6061-T6 aluminum alloy substrate and the standard methods are used to evaluate the mechanical properties of these two coatings.Furthermore,an idea of friction and wear mechanism of NiAl coating was proposed for the first time.The results show that the NiAl-80/20 coating has higher bond strength and micro-hardness than NiAl-95/05 coating.The coefficient of static friction(CSF) of NiAl-80/20 coating decreases with wear cycle till to the stable status.For NiAl-95/05 coating,the CSF value firstly decreases with wear cycle to lower number of wear cycles then increases slowly after 200 wear cycles.It is found that the abrasive wear mechanism is the main process accompanied with plowing effect on NiAl-95/05 coating and the adhesive wear mechanism is the main one on NiAl-80/20 coating duringfriction.NiAl-80/20coatinghaveahigherwearresistancethanNiAl-95/05coating.

NiAl coating;bond strength;friction;wear

TG174.4

A

1674-5590(2011)02-0032-04

2010-01-11;

2011-02-28

贾 鹏(1980—),男,河北邯郸人,实验师,硕士,研究方向为表面工程.

book=6,ebook=126

(责任编辑:杨媛媛)