印制板焊接试验方法与测试评价

贾 燕 陈文录 李小明

(江南计算技术研究所印制板质量检测中心,江苏 无锡 214083)

1 引言

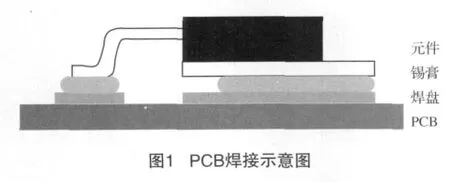

电子产品的电气连接主要是利用高温熔融焊料将印制板(PCB)焊盘(孔)与元器件之间形成焊点(如图1所示),焊接后焊盘(孔)焊接质量是否良好,对电子产品的正常运行至关重要。

无铅化工艺的实施,焊接温度普遍提高了30℃左右,这对于其耐热性能提出了更高要求。在焊接过程中,PCB表面的起泡、内层的爆板更易发生。另外,在长期使用中,高密度的器件组装带来了更高的热流量,使板温升高,表面焊接的器件引脚与焊盘之间受到更高的机械应力威胁,焊盘与基材的粘合力长期经受温度变化冲击,更易导致疲劳失效。

焊接试验方法作为PCB生产制程中的一种快速、低成本考察产品质量问题的有效手段,有必要对其主要的几种试验方法作一介绍和比较,并为PCB检验人员的试验评估提供案例分析指导。

2 PCB焊接试验方法与评价的标准

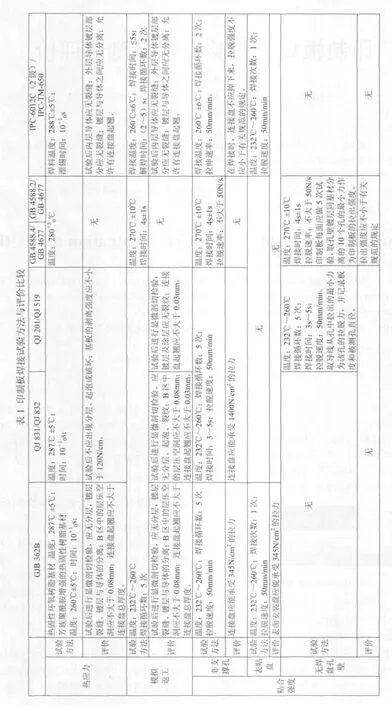

在国内外PCB行业标准中,焊接试验方法一般包括热应力试验、模拟返工和粘合强度测试三大类。热应力和模拟返工试验完成后,质量评价一般是通过显微切片方法进行,而粘合强度是通过单位面积力值的大小对其进行评价。通过表1所列的不同标准比较,我们可以看出其焊接试验方法和评价是有差异的。

2.1 热应力试验

热应力试验主要是考察PCB在后续组装过程中的耐热冲击性能,通过试验可考核PCB金属化孔的可靠性和层压质量,是PCB出厂检验和质量鉴定中关键的可靠性指标之一。

热应力试验方法本身有很多种,包括热油、浸流沙、浮焊、浸焊、模拟汽相再流焊等方法,其主要区别是进行热应力试验的介质不同。

PCB热应力试验最常用的方法是浮焊法,一般进行单个循环。但无铅化工艺使得焊接温度提高了30 ℃左右。因此,很多企业尤其是日本企业会将热应力的循环数增加至4~5次,更甚者进行50个循环的。

PCB孔的厚径比增大对印制电路板层压、钻孔、电镀等工艺和PCB的互连可靠性有很大的挑战,因此对成品板进行热应力试验时,应对板上最小孔径进行试验,且应与交收态的样品相结合,保证X、Y方向上都能进行剖切检查,例如图2中的测试样品。

2.2 模拟返工

模拟返工主要是考察PCB组装完成后能否经受实际焊接返修的能力,通过试验考核印制板金属化孔的可靠性和层压质量,是印制板周期一致性检验和质量鉴定中关键的可靠性指标之一。

按国内军用标准、航天标准和美国军用标准要求,试验前需要将样品在标准大气条件下放置24 h,而按美国IPC标准规定要在121 ℃ ~ 149 ℃下烘烤至少6 h,然后用规定温度的烙铁采用手工焊接方法对样品完成规定的循环数,焊接过程中烙铁头应放在导线上而不能接触焊盘,试验后通过显微切片对样品的镀覆孔和层压质量进行评价。

模拟返工测试样品不论成品板还是测试板,一般都采用如图2(b)所示的插件孔进行测试。

2.3 粘合强度测试

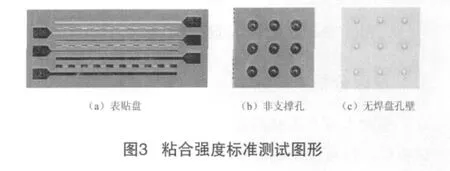

粘合强度测试包括表贴盘、非支撑孔和无焊盘孔壁粘合力的测试,主要是考察PCB在焊接过程中焊盘或孔壁能否在经受高温后还能与基材保持良好的粘合力,是印制板周期一致性检验和质量鉴定中关键的测试项目之一。

按照模拟返工的试验方法对样品完成规定的循环数,然后对样品进行拉脱测试,最后计算单位面积上的粘合力对样品进行评价。

在对成品板进行表贴盘粘合强度进行测试时,如果焊盘连接有导线,测试前需要将导线从焊盘根部割开。进行非支撑孔的粘合强度测试时,测试前需将孔壁去除干净,且不能伤害需测试的焊盘。粘合强度的标准测试图形样品如图3所示。

3 热应力试验方法案例

3.1 试验要求

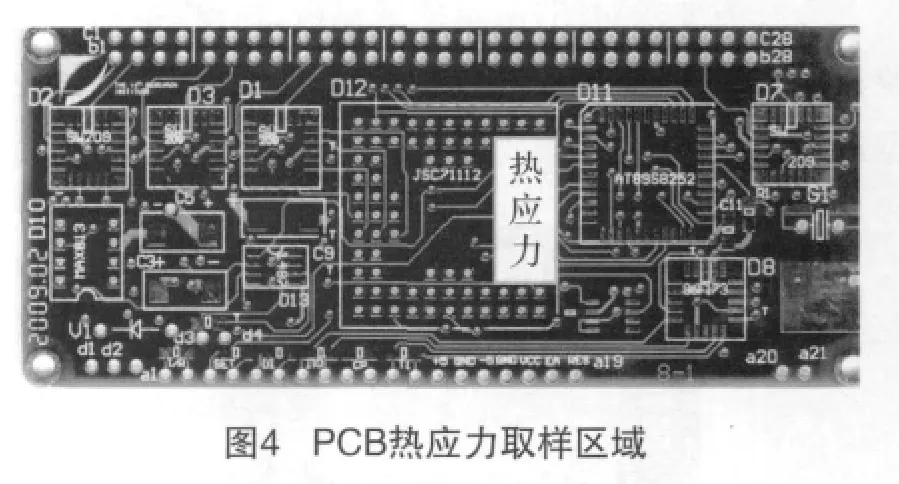

委托方要求对图4所示的PCB进行热应力试验,试验方法和依据选用GJB 362B-2009,故采用锡炉浮焊的试验方法。

3.2 试验过程

按照GJB 362B-2009《刚性印制板总规范》4.8.5.8测试要求,进行样品的取样、预处理、浮焊试验,试验场景见图5。

3.3 试验评价

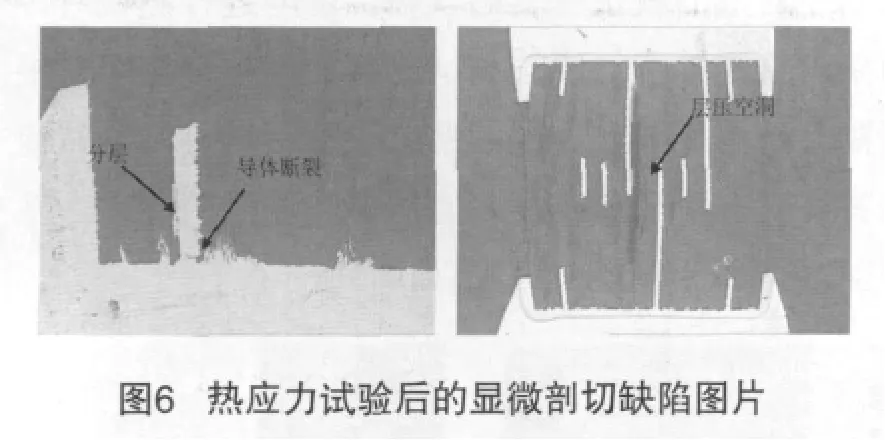

样品金相灌封研磨后,在金相显微镜下观测镀覆孔和内层的质量,图6是试验后样品呈现的分层、内层导体断裂和层压空洞典型缺陷。

3.4 原因分析

基材本身存在缺陷或制程工艺有缺陷,热应力试验后,都可能造成PCB出现起泡、孔壁分离、内层导体断裂和层压空洞等缺陷;其原因有:基材吸潮、树脂固化不良,制作过程中单片黑化或层压过程控制不当、电镀不良等。

4 模拟返工试验方法案例

4.1 试验要求

委托方要求对图7所示的成品板进行模拟返工试验,试验方法选用IPC-TM-650中的2.4.36C,测试依据选用IPC-6012C。

4.2 试验过程

按照IPC-TM-650中的2.4.3.6C测试要求,进行样品的取样、预处理、焊接试验。

为使样品易于焊接和除焊,应先在样品的两面涂覆助焊剂。导线插入镀覆孔后,用手工焊接到连接盘上(如图8所示),焊接过程包括五个步骤:焊线、除焊、焊线、除焊、焊线,焊线和除焊时间应在2 s ~ 5 s内完成,每次重焊时,应使用新导线。插入引线的直径应比孔径小0.25 mm ~ 0.71 mm,引线不应弯曲。焊接烙铁头温度控制在232 ℃ ~ 260 ℃,在除焊和焊接过程中,烙铁应加在导线上,而不应加在焊盘上。

4.3 试验评价

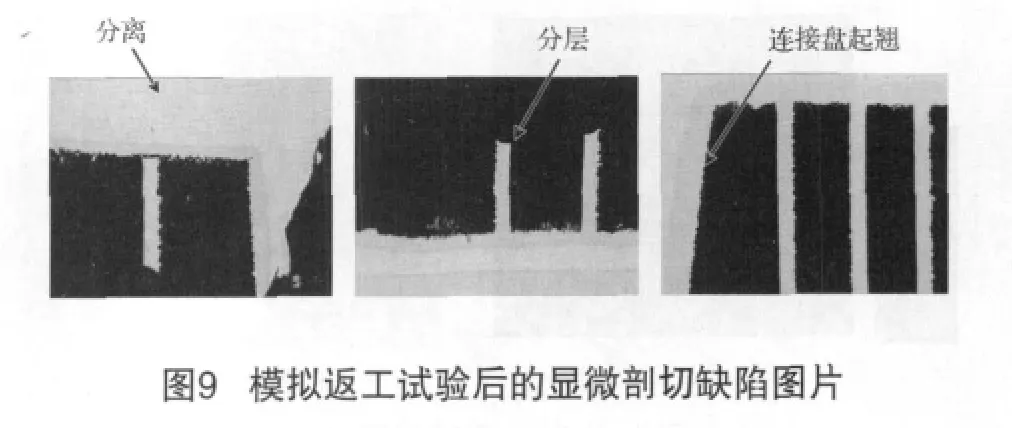

样品经过灌封磨抛后,在金相显微镜下观测镀覆孔和层压的质量,图9是试验后样品呈现的分层、导体分离和连接盘起翘的典型缺陷。

4.4 原因分析

模拟返工试验与热应力试验相类似,区别是模拟返工模拟焊接过程中印制电路板个别镀覆孔在返工过程中的反复焊接,而热应力是对整个板的热冲击过程。在模拟返工过程中出现的缺陷和原因与热应力也相似,如图9中产生孔壁分离的原因可能有:钻污未除尽、电镀铜本身附着力差等。

另外,在试验过程中特别应注意防止焊接时间过长或焊接温度过高,否则其也可能造成起泡、连接盘起翘等现象,导致误判。

5 粘合强度试验方法案例

5.1 试验要求

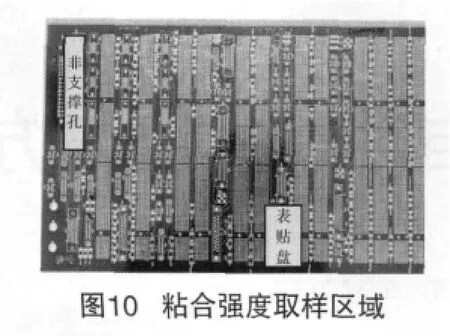

委托方要求对图10所示的成品板进行非支撑孔和表贴盘的粘合强度测试,试验方法和依据选用GJB 362B-2009。

5.2 试验过程

按照GJB 362B-2009《刚性印制板总规范》4.8.5.4测试要求,进行样品的取样、预处理、粘合强度测试。

5.2.1 非支撑孔

将导线插入镀覆孔中,用手工焊接到连接盘上,插入引线的直径应比孔径小0.30 mm,引线不应弯曲。在手工焊接时,除焊和焊接5个循环,在重焊时,应使用新导线。焊接烙铁通常最大60 W,烙铁头温度232 ℃ ~ 260 ℃。在除焊和焊接时,烙铁应加在导线上,而不是在焊盘上。第5个循环后,应把样品夹在试验机上,以50 mm/min的速度拉引线,记录发生失效的数值(测试结果见表2),测试后非支撑孔焊盘外貌见图13(a)。

5.2.2 表贴盘

将烙铁头温度调节到232 ℃ ~ 260 ℃,将引线头放在表面安装盘的中间进行焊接,并保证引线与连接盘表面垂直(焊接要求与模拟返工相同),引线尺寸应比焊盘尺寸小50μm ~ 150μm。焊接过程中,烙铁应始终加在引线上。焊接完成后,将样品加在试验机上,以50 mm/min的速度拉引线,记录发生失效的数值(测试结果见表2),测试后表贴盘外貌见图13(b)。

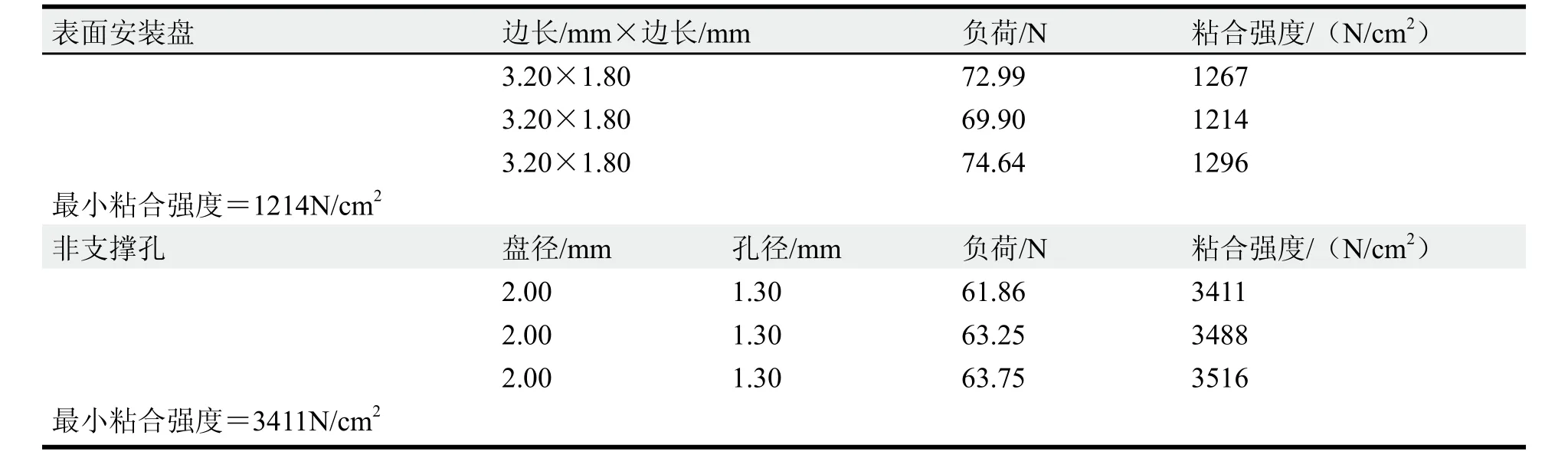

5.3 试验评价

焊盘粘合强度最终的评价结果是用发生失效的数值除以焊盘的面积计算而来。通过显微镜观察失效模式,失效模式可分以下几种:

(a)表面焊盘未脱离基板;

(b)表面焊盘脱离基板;

(c)焊盘未脱离基板,但引线断裂;

(d)引线脱离焊盘,焊点失效;

(e)焊点脱离焊盘(可焊性不良)。

5.4 原因分析

试验过程中焊盘经受多次温度冲击,如果基材表面粗糙度不良,或者层压工艺控制不当,都容易造成粘合力差。

6 结语

PCB焊接试验结果直接反映出材料本身性能缺陷及PCB在层压、钻孔和电镀等制程中的生产加工质量问题,它能够对基材选型、制程、工艺适宜性以及产品质量控制的前期确认提供快速、低成本的基本评价,帮助工程设计人员以及工艺技术人员找到设计或者生产中存在的与之相关问题的根源。深入理解和掌握标准相关的试验方法和评价依据,对PCB和电子组装件的失效分析也有很大帮助。

表2 焊盘的粘合强度测试结果

[1] GJB 362B-2009 刚性印制板通用规范

[2] IPC-TM-650 印制电路板试验方法

[3] IPC-6012 刚性印制板鉴定和性能规范

[4] IPC-2011 印制板设计通用规范

[5] 林金堵, 龚永林. 现代印制电路基础[M].