化学镍/化学钯/浸金的表面涂覆层的可焊性和可靠性

林金堵

CPCA顾问 本刊主编

吴梅珠

(江南技术技术研究所,江苏 无锡 214083)

PCB表面连接盘的表面涂(镀)覆层的作用有两大方面:(1)连接作用,通过焊盘与元(组)件的引脚实现牢固地结合,形成电气回路连接;(2)保护作用,保护焊接点或焊盘的可焊性和可靠性(使用寿命)。由于PCB的焊盘是“铜”质的,而铜的表面是极容易形成氧化层的,不仅是绝缘或电阻大,而且又是不可焊(接)的。因此,在PCB的铜焊盘上必须涂/镀上各种各样的表面涂(镀)层加以保护。随着2006年七月一日实施特定有害物质使用限制令(RoHS)和电气、电子产品废弃物指令(WEEE)以来,焊接用的表面涂(镀)覆层面临着无铅焊料的挑战——无铅表面涂(镀)层的选择问题和无铅焊料的焊接性`、可靠性和使用寿命问题。经过了长期的的研究、试验和筛选,到目前为止,能够达到实际应用的 表面涂(镀)覆层有:无铅焊料的热风整平(HAL,以锡-镍-铜或钴为主)、化学镀镍/浸金(ENIG)、化学镀锡、化学镀银、有机可焊性保护剂(OSP)和化学镀镍/化学镀钯/浸金(ENEPIG),也有直接在铜表面镀金等。

与其他化学表面涂(镀)覆层相比,化学镀镍/化学镀钯/浸金比较“陌生”,也很少使用。实际上,ENEPIG早在20世纪70年代就已经出现和应用过,尽管它是属于“万能镀层(即可焊接、可插接和金/鋁引线键合WB)”,但由于当时PCB密度不高,成本大等原因,没有获得推广与应用起来。目前,PCB的高密度化、高温等严浩的无铅焊接和组装要求,使ENEPIG的优点而开始受到重视。比起其它表面涂(镀)覆层来说,其主要优点是与无铅焊料(SAC3O5等)具有牢固的更高焊接强度的焊接点,达到有铅(锡/铅)焊料一样的焊接强度,并具有更高的使用寿命,这对于高密度(很小连接盘面积等)的PCB板安(组)装来说是极为重要的!

1 焊接点可靠性评价

焊接点可靠性是指表面涂(镀)覆层与焊料间界面处的长期结合力的情况

1.1 试验样品制造和测试

为了评价化学镀镍/化学镀钯/浸金表面涂(镀)覆曾所形成的焊接点的性能,采用传统FR-4覆铜板(铜箔厚度为20μm)加工形成具有阻焊掩膜的球栅阵列(BGA)连接盘结构的一系列样品,其中一类是在铜连接盘是化学镀镍/化学镀钯/浸金,另一类是化学镀镍/浸金。这两类的涂(镀)覆层厚度分别为:化学镀镍3μm ~ 6μm;化学镀钯0.05μm ~0.3μm浸金0.025μm ~ 0.05μm。采用两种类型的焊料球——锡银铜(SAC305)合金和低共熔点锡铅(63/37)合金被安装(焊接)在表面涂覆层上。因此形成了四种不同的样品:即具有低共熔点锡铅球的化学镍/化学钯/浸金的样品;具有锡银铜球的化学镍/化学钯/浸金的样品;具有低共熔点锡铅球的化学镍/浸金的样品;具有锡银铜球的化学镍/浸金的样品。四种类型的样品放置于150 ℃烘箱烘烤1000 h,然后按不同间隔时间(100 h)取出进行拉拔试验(“Ball Pull” Testing),并记录其拉拔(抗拉)强度,并注意裂缝的发生。其试验过程如下:

表面涂(镀)覆(分别ENIG和ENIPIG)—→安装(焊接)焊料球(分别锡/铅、SAC305和锡/银)—→在150 ℃/1000 h—→(夹住焊料球)拉拔试验和扫描电镜(SEM)检测

1.2 试验结果与讨论

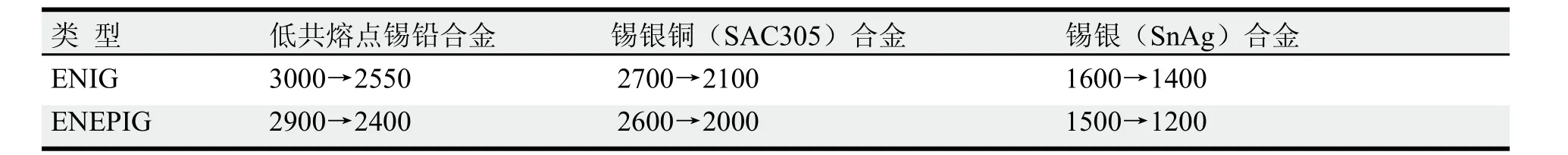

拉拔强度越大,意味着表面涂(镀)覆层与焊料的结合力越大。如果“裂缝”发生在焊接球内部,这说明这种焊接点的界面处连(焊)接有最高的可靠性,也意味着所形成的界面合金共化物或界面金属间互化物(IMC)的结合强度大于焊料球材料。其试验结果如表1所示。

从表1中可看出,化学镍/浸金的表面镀覆层分别与低共熔点锡铅合金、锡银铜焊接后,在150 ℃/1000 h下,其焊接界面或IMC处没有发现裂缝(纹),都具有最佳的IMC界面结合力。而化学镍/化学钯/浸金的表面镀覆层在低共熔点锡铅合金焊接后,在150 ℃/1000 h试验中,刚保温100 h进行拉拔强度实验中在焊接界面或IMC处发现裂缝,但是,它与锡银铜合金焊接后的试验时则有很大的不同,在150 ℃/1000 h试验中,都没有发现焊接界面或IMC处有裂缝现象。同样,化学镍/浸金和化学镍/化学钯/浸金的表面镀覆层在和锡银(SnAg)合金焊接后,在150 ℃/100 h后,其焊接界面或IMC处都发现裂缝(纹)。

进一步试验表明含有铜的低共熔点的锡/铅显示具有与锡银铜同样的牢固焊接点,这就表明铜在锡银铜中和铜在低共熔点的锡/铅(Sn/Pb)中有着严格的组成(Critical Ingredient),并使铜、镍/锡等形成界面合金互化物(IMC),而含铅时也能均匀分散开来,从而形成牢固的焊接点。

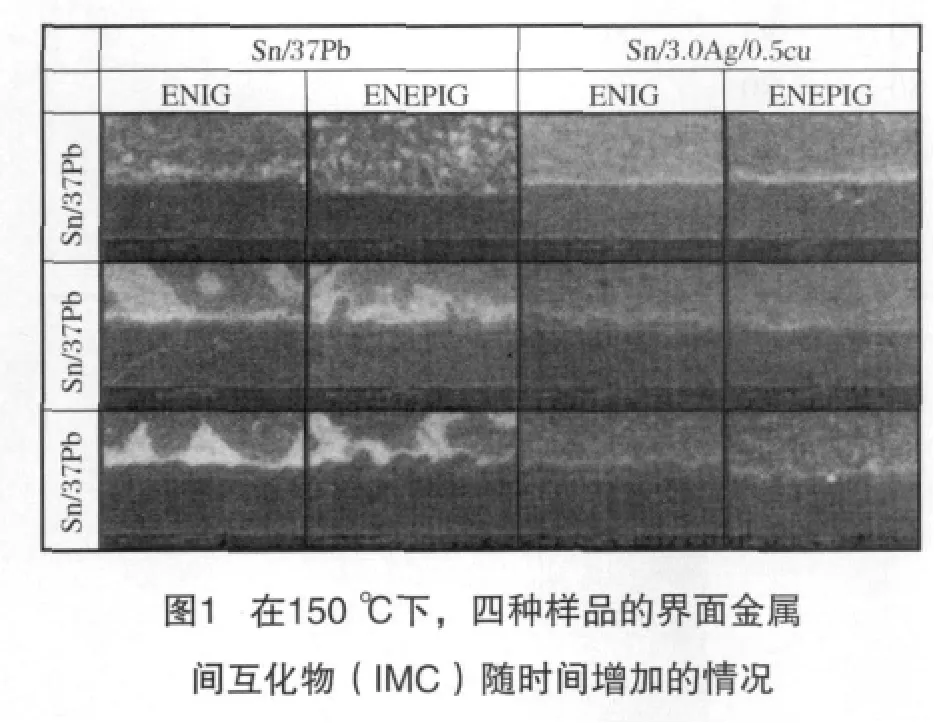

通过对焊接点的界面解剖并在5000倍扫描电子显微镜下观察上述的四个组成[化学镍/浸金和化学镍/化学钯/浸金分别与锡铅(Sn37Pb)、锡银铜的]样品。所有样品在150 ℃下,界面金属间互化物(IMC)厚度将随着保温时间的延长而增加,但是以锡银铜的样品,形成的界面金属间互化物是最少而均匀的(如图1所示)。而其他类型焊料的焊接点形成的界面金属间互化物至少是锡银铜焊料形成的界面金属间互化物四倍大。

电子探针微量分析仪(EPMA)元素分析表明,由低共熔点的锡/铅焊料形成的界面金属间互化物中,Pb的分散是不均匀的,形成的界面金属间互化物组成是(Cu、Ni/Sn、Pb),而锡银铜焊料形成的界面金属间互化物组成是(Cu、Ni/Sn)结构,由于IMC对焊点的长期可靠性意义最大[3],加入少量镍的可以起到“细化”和“延缓” 界面金属间互化物合金的结构和形成作用。

表1 ENIG和ENEPIG在不同焊料下界面间的拉拔(焊接)强度(克)

从上述的试验中可以得知,在特定有害物质使用限制令和电气、电子产品废弃物指令(WEEE)的条件下,低共熔点的锡/铅焊料是禁用的,而锡银铜焊料是具有最佳的替代的焊料,它具有接近低共熔点的锡/铅焊料性能,而界面的结合力更好!由于镍的存在可以“细化”和“延缓” 界面金属间互化物的结构和形成,今后无铅焊料的发展趋势应是锡银铜加镍(SACxxx+Ni)或者加入微量稀有元素,特别是在化学银或化学锡的表面涂(镀)覆层的情况。镍和微量稀有元素可以改善合金层的结构、流变性、上锡(焊接)性能、可焊性和长期可靠性。

2 化学镍/化学钯/浸金的焊接最佳厚度

用于焊接和金属丝键合(WB,Wire Binding)的化学镍/化学钯/浸金的表面涂(镀)覆层中的镍、钯和金的厚度多少才是合适而经济的?可以通过下列试验而得到答案。

2.1 试验样品制造和测试

样品是按照1.1节试验样品制造和测试所示的化学镍/化学钯/浸金试验样品的制造过程。同样采用上述同类型的传统FR-4覆铜板(铜箔厚度为20μm)加工形成球栅阵列(BGA)的试验板,在焊盘上先后镀上镍、钯和金,从成本或经济角度考虑,采用化学镀方法。为了获得钯和金的不同厚度对焊接点性能的影响,选择固定镍层的厚度为5μm,通过改变化学镀时间来获得钯或金的不同镀层厚度。

2.2 可靠性试验和结果

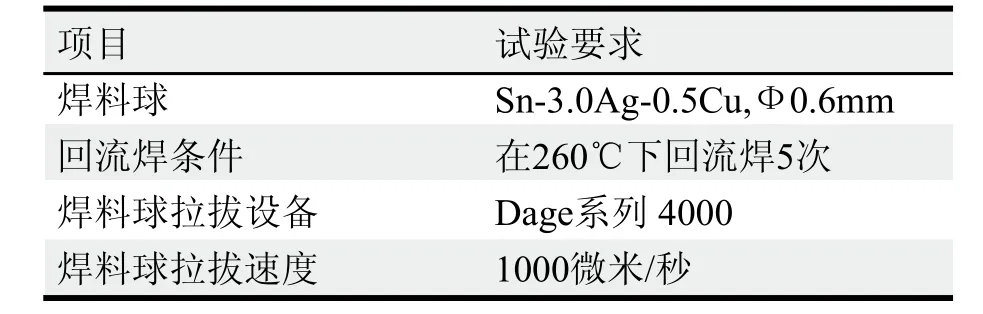

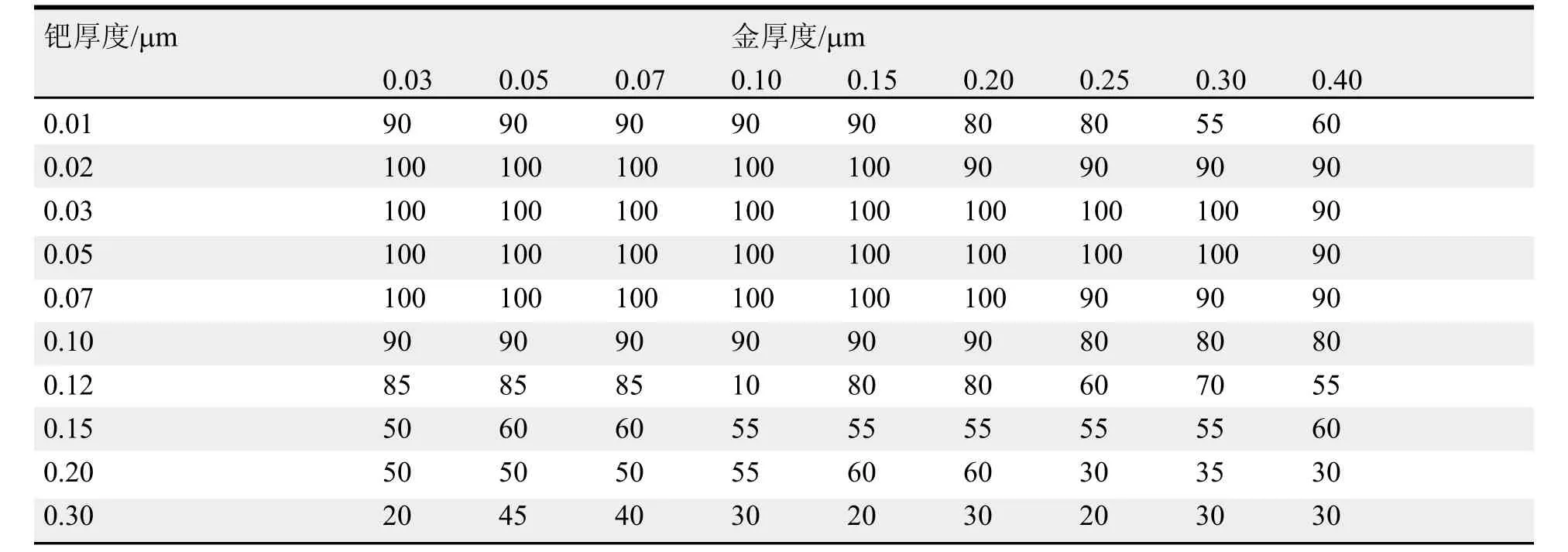

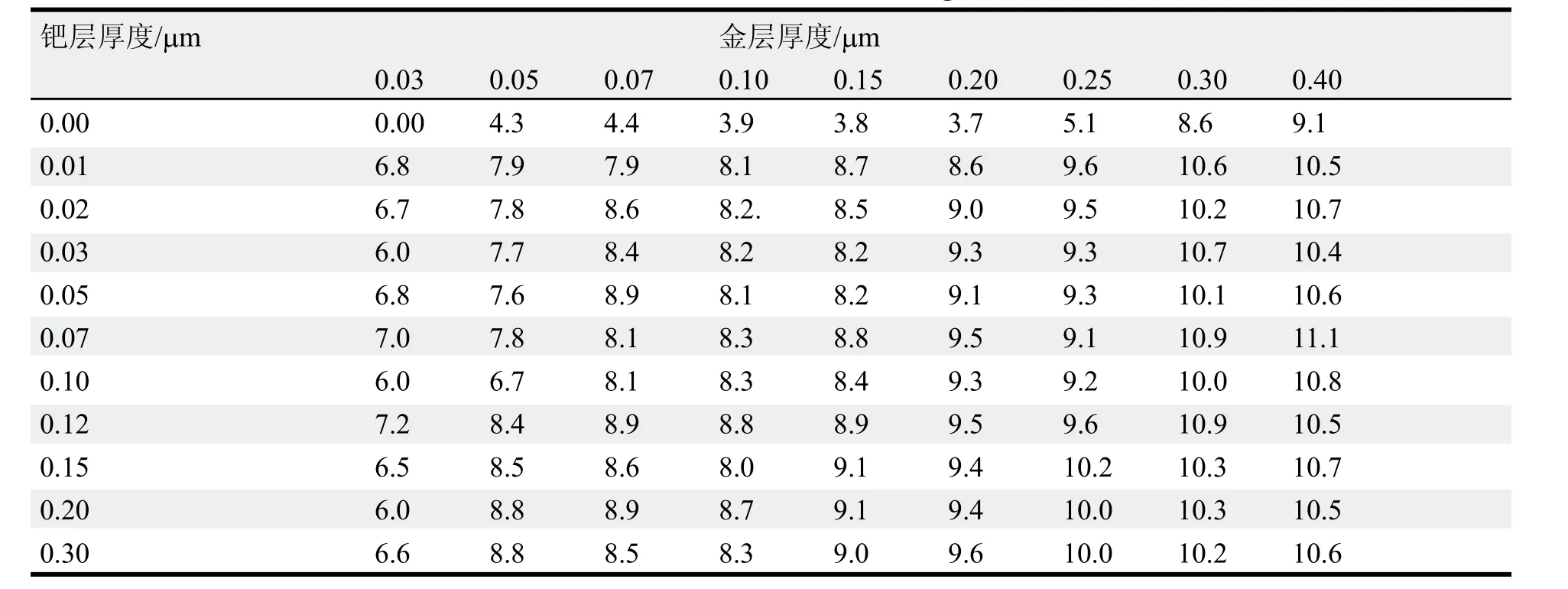

焊料球为锡银铜、直径为φ0.6mm,然后安装在BGA表面不同厚度的的涂(镀)覆层(镍厚度固定为5μm)上(也可以先涂覆SAC305焊料,再放上更高熔点的焊球——BGA的焊球或焊脚进行焊接),在260 ℃下进行再(回)流焊五次,然后进行焊料球(BGA焊球或焊脚)拉拔试验,直到发现裂缝(一般会同时发生拉力下降),观察裂缝发生在焊料球上还是在界面上(见表2)。如果裂缝发生在焊料球处(表面),而非在界面处,则认为是可靠的(合格),反之,为不可靠(不合格)。重复20个(BGA焊盘)试验后按100进行统计,即每个BGA焊盘的“份额”为5,如果20个拉拔试验都是可靠(合格)的,便是100,只有10个是可靠(合格)时,则为50,试验结果如表3所示。

从表3试验结果和其它资料[1]上看,当没有钯层存在(化学镍/浸金)时,其可焊性是较差的,而加入钯层时,实验表明:在焊料与涂(镀)覆层间界面处发生“裂缝”将明显地降低了,这意味着可以提高焊接的可靠性。从表3中,对于化学镍/化学钯/浸金表面涂(镀)覆层来说,在固定5μm化学镍厚度上,焊接后可靠性的最佳的化学钯层厚度是0.0 2μm ~ 0.10μm之间,而浸金的厚度为0.03μm ~ 0.07μm之间,在这些范围之内是可以得到最高的焊接可靠性的。

3 化学镍/化学钯/浸金的引线键合(WB,邦定)最佳厚度

在化学镍/化学钯/浸金层中沉积的钯层可以避免其下面的镍层向上面的金层扩散,只要钯层的厚度大于60 nm就可以完全避免扩散的发生。图2示出化学镍/化学钯/浸金层截面的透射电子显微镜(TEM,Transmission Electron Microscope)下的结构图,钯层的厚度为60毫微米(60 nm),并成为非晶形致密态的结构层,从而形成阻挡层避免了镍/金(或铜穿过镍层与金)之间的扩散发生。

表2 可焊性试验条件

表3 不同钯/金层厚度的可靠性情况

同样的样品进行金属丝键合的可焊性试验。试验样品先在175 ℃下烘烤16 h以后,然后再按表4所示的试验条件进行试验。

表5示出金丝拉拔强度(g)的试验结果,这些试验结果的数据是以20根金丝试验平均值而得出的。

正如表5所表明的那样,当钯层厚度为“0”时,即为化学镍/浸金时,如果金层厚度小于0.03μm(≤0.03μm)时,金丝键合是困难的,只有“浸金”厚度大于0.03μm(≥0.03μm)时,才能获得好的金属丝键合强度值,这就是说,用于金属丝键合的化学镍/浸金表面涂覆层,在化学镍厚度为5μm下,浸金厚度应在0.30μm(0.30μm)以上,才能保证金丝(1密耳)键合强度(≥6.5 g)或获得较高的金丝键合强度。但是,在化学镍/化学钯/浸金的情况下,只要很薄的钯层下,便可以获得更高的金丝键合强度。然而,增加化学钯层的厚度,不能有明显可以改善金丝键合强度。

表4 金属丝键合(WB)的试验条件

表5 金丝键合后的拉拔强度(g)

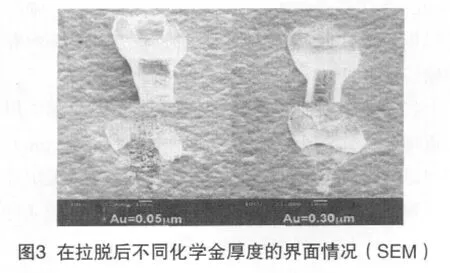

当化学钯厚度固定为0.05μm时,改变浸金厚度分别为0.03μm和0.30μm来进行金丝键合强度试验,并用扫描电子显微镜观察情况。键合强度实验表明:浸金厚度为0.03μm的金丝键合强度为6.5克,而浸金厚度为0.30μm的金丝键合强度高到11.5克。SEM观察表明:金丝键合强度试验拉脱后,浸金厚度为0.03μm的样品明显地露出底下(层)的金属(见图3)层,而浸金厚度为0.30μm的样品没有显露出底下(层)的金属层,因此具有更高的键合强度,这是因为较厚的金层有利于金丝结合和起着缓冲效应的作用。同时,浸金层太薄,由于存在镍/金扩散的可能性形成金属间互化物,从而削弱了金丝键合强度。

4 化学镍/化学钯/浸金表面涂覆层的应用与要求

由于化学镍/化学钯/浸金表面涂覆层存在着不同的应用场合,如用于焊料焊接、用于金属丝键合和接触(插拔)连接等三大类,当然也存在着混合型(同时兼有焊料焊接和金属丝键合)的连接。不同应用类型(场合)要求的化学镍/化学钯/浸金表面涂覆层的各层金属厚度或组成是不相同的。

根据IPC电镀委员会(Plating Committee)对原始设备制造商(OEM)、PCB制造商和化学药品供应商等的调查,表明对化学镍/化学钯/浸金表面涂覆层的各层金属厚度要求是很不一致的。例如:对于化学镍层的厚度,低到2.54μm(100 μins),而高达15.24μm(600 μins),但大多数认定在3.05μm(120 μins)到6.1μm(240 μins)之间;对于化学钯层厚度,不同厚度的范围也是很大的,大多数主张在0.05μm(2 μins)到0.25μm(10 μins)之间,少数单位主张0.76μm(30 μins)到1.02μm(40 μins)范围;对于浸金层厚度,大多数主张为0.025μm(1 μins)到0.10μm(4 μins)之间,少数单位主张为0.20μm(8 μins)到0.25μm(10 μins)之间。实际上,ENEPIG表面涂覆层中各种金属层厚度不同的主张,首先是由于应用场合和要求不同的结果,其次是由于“用户”要求造成的。更科学和合理的ENEPIG表面涂覆层中各种金属层厚度应由应用场合和类型的试验条件而加以规范化或相应规定下来。

4.1 仅用于(无铅)焊料焊接类型

(1)对于化学镍/浸金的表面涂覆层。

在3μm ~ 5μm化学镍基体上,浸金厚度应控制和保持在0.03μm ~ 0.05μm范围,虽然可获得好的焊接性。但是,存在两方面问题困扰着业界:①是孔隙率问题,由于镍层孔隙率大,要保证足够厚度的镍层(≥3μm),否则,底下的铜可通过空隙扩散到镍上的金层或接触空气发生氧化,同时,浸金层也有空隙的,没有足够的厚度必然发生不同金属之间扩散和氧化,其结果是金表面形成“黑点(斑)”和不可焊性;②是焊接时熔解度问题,由于金层是起“保护层”作用,在进行焊接前,金层是保护底下镍层表面不被氧化(一旦被氧化便成为不可焊表面),在焊接过程中,金层会迅速熔融到焊料内而露出新鲜镍面实现牢固的焊接,金层熔入焊料会形成脆性的合金[1],特别是当金在焊料的含量超过3%质量时,便会严重影响焊点可靠性。

(2)对于化学镍/化学钯/浸金的表面涂覆层。

从实验得到的表3中可看出;在化学镍厚度为5μm(5μm)的基体上,保持或控制化学钯厚度在0.03μm ~ 0.05μm之间,而浸金厚度应控制和保持在0.03μm ~ 0.05μm范围。在这些厚度范围内,可以获得最佳的可焊性和焊接的可靠性。

4.2 仅用于金属丝键合(焊接)类型

同样的,从实验获得的表5中得到如下的结果。

(1)对于化学镍/浸金的表面涂覆层。

在不存在化学钯层下,在保证化学镍厚度5μm基体上,要达到拉拔强度≥6.5克的结合力(或焊接可靠性),浸金厚度必须≥0.3μm才行,但是焊接的可靠性仍然低于有钯场合的情况。所以,无论从焊接可靠性角度,还是从成本(经济)角度上看,化学镍/浸金的表面涂覆层不如化学镍/化学钯/浸金的表面涂覆层。

(2)对于化学镍/化学钯/浸金的表面涂覆层。

只要很薄的化学钯(如0.01μm)层存在,采用很薄的浸金层(如0.03μm)其键合强度便可超过6.5克的结合力。从成本和可靠性考虑,化学镍/化学钯/浸金的表面涂覆层中的各层金属厚度分别为:镍=5μm;钯=0.03μm ~ 0.05μm;金=0.03μm ~ 0.05μm,便可获得很好的焊接结合力和焊接可靠性要求。

4.3 用于接触(插拔)连接类型

由于按键、插拔等的接触连接的场合,不仅反复接触连接次数多(几千到几十万次),而且还要接触电阻小、镀层牢固和耐磨等性能要求,因此,化学镍/浸金或化学镍/化学钯/浸金的厚度和组成,不仅要有更高的要求(特别是金的厚度要厚而耐磨、组成也有所不同,如含钴提高耐磨性等),而且一般主张采用电镀方法而不主张采用化学镀的技术,因为化学镀层间的结合力是较差的,当然其牢固性和耐磨性也就差了!

5 关于钯层的作用与讨论

5.1 化学镍/化学钯/浸金的表面涂覆层的优势

化学镍/化学钯/浸金的表面涂覆层的优势主要表现在两个方面:(1)有更好的焊接性和更高的可靠性;(2)可用于多种焊接方法的场合,如在高密度的IC基板中既有无铅焊料焊接,又有金属丝(金丝或鋁丝)键合等,它都能胜任的。我们从上述的试验结果和论证表明:在无铅化焊接和金属丝键合中,采用化学镍/化学钯/浸金的表面涂覆层比化学镍/浸金的表面涂覆层具有更好的可焊性和可靠性,在此,不再复述。

5.2 化学钯层的作用

在化学镍和浸金之间加入薄薄的化学钯层为什么能起这么大的作用呢?主要是两个方面:(1)起着阻挡层作用[4],由于化学镍(含磷)层呈大的孔(空)隙率,如果没有钯的存在,在焊料焊接时,由于很薄的金层迅速熔入焊料内,在这种情况下,不仅有底下基铜通过空隙向上扩散,而且焊料中的锡由上通过空隙向下扩散,形成锡/铜合金而引起镍层或焊点“脆裂”而影响焊接性能。而钯层的存在,由于熔点高,在焊接时钯的熔解度仅金的1/65,它就起着阻挡扩散的发生而改善了焊接性能;(2)由于钯层的存在,可以使金层厚度明显地减少,这样就减少在焊接时金向焊料中的熔入量,达到既可降低成本,又提高了焊接点的可靠性。

5.3 值得疑虑的问题。

在高密度和高频(速)化的PCB板中,要求有特性阻抗值的严格控制的场合时,化学镍/化学钯/浸金涂覆层是比铜层有大得多的电阻,因此,除了要求有精细的导线外,焊接点的“阻抗”值的控制要求也提到日程上来了。

(1)焊接点是有电阻的。在有严格阻抗值控制要求或特别高频时,焊接点的电阻值是不可忽视的,因为镍的电阻值是铜的四倍,镍层最厚(3μm ~5μm或更大些),焊料的电阻值更大,则信号幅度经过焊接点时会因电阻值变化而改变,从而影响着传输信号的性能。

(2)采用新的涂覆层或改变焊接方法。如采用有机可焊性保护剂(OSP)、纯化学镀钯(0.5μm)等来进行焊料焊接,或者在化学镀钯/浸金上采用金属丝键合,还可采用激光焊接技术、印制电子(特别是喷印技术)[5]等进行连接。

参考资料

[1]林金堵, 龚永林.现代印制电路基础[M]. 中国:印制电路行业协会(CPCA), 上海:印制电路信息杂志社, 2005:212-234.

[2]George Milad, ENEPIG:A final finsh that's time has come [J]. Circuitree, 2010(5):16-19.

[3]GAIL Flower, SMT特约编辑[J]. 焊接设备及材料的新进展, 2010(8):16-18.

[4]卢尔柏德·斯特. 以钯作扩散阻挡层——一种多功能线路板表面处理方法[J].印制电路信息,2009(3):41-44.

[5]林金堵, 梁志立等. 现代印制电路先进技术[M].中国印制电路行业表面涂协会(CPCA), 上海:印制电路信息杂志社出版, 2009:362-386.