海洋工程船设计最新潮流

祁 斌

随随着世界能源需求的不断提升,陆上资源已不能满足人们的需求,油气资源开发重心正逐步由陆地向海洋转移。目前,海洋石油产量已占世界石油总产量的34%左右,未来还将持续上涨。需求上涨直接导致海工市场升温,虽然经济危机和墨西哥湾漏油事件为市场带来了一定影响,但从长远看,海工市场总体发展前景依旧十分广阔。

据了解,海洋工程船可简单地定义为参与到海上能源开发领域的船舶,包括居住船、三用工作船(AHTS)、潜水支援船、钻井船、平台供应船(PSV)、FPSO等多种船型。据劳氏数据库统计,截至2011年4月22日,世界海洋工程船中保有量最多的为PSV,达1938艘,其次是AHTS,为1831艘。手持订单方面,该两型船同样占据前两位。

世界海洋工程船部分船型船队现状

新建市场方面,目前涉及海洋工程船建造的国家超过30个,已打破早期挪威、荷兰、新加坡等国占据大部分市场份额的局面。其中,亚洲国家优势明显,从手持订单来看,无论是以艘数计还是载重吨计,世界排名前十位的国家中,亚洲均占6席。

从图中可看出,按艘数计,中国在接单量上优势明显。而韩国由于所接订单大部分为钻井船和FPSO等大型海洋工程船,吨位上遥遥领先,其中大部分订单为三星重工所有。由此可见,韩国在海工市场的定位显然为大型船舶。另外,印度作为海工市场的新成员,实力也不容小觑。值得一提的是,在设计领域和关键技术方面,欧美仍处于领先地位,甚至在部分船型上占据垄断地位。

据统计,目前世界已探明的海上油气资源大部分蕴藏在大陆架及3000米以下的海底,深海能源储量将是陆地储量的100倍以上。随着世界能源需求的上升,海上油气的开发正逐步扩展至更深的海域,而由于深水领域对于技术要求相对较高,海洋工程船也随之朝着更大、更专业、更先进的方向发展,各种新技术、新船型不断涌现。

乌尔斯特恩公司旗下产品

说到海洋工程船,不得不提挪威乌尔斯特恩公司。该公司在近几年的海洋工程船市场中表现非常强劲,其X船首在世界范围内享誉盛名,在海工市场中被广泛使用。X船首可有效减少船首砰击,保持航速稳定,减弱不规则尾流,并显著降低噪声等级。

乌尔斯特恩公司的S系列海洋工程船可根据客户要求进行针对性改造,具有高度专业性。该系列船均具有功能性强、装载能力大、噪声小、油耗低、适航性好的特点,并配备有减摇系统,可作业于恶劣环境。同时,该系列船均拥有DNV的“清洁”和“舒适”船级符号。

采用SX120型设计的“Oceanic Vega”号地震船入选《Solutions》评出的2010年经典船型。该船的技术含量非常高并配有先进的设备,可执行3D、4D或高清任务。采用X船首,拥有140t拉力,16缆(间隔100米以上),最高可配置20缆,缆长可达8000米,缆内设有水听器。船上设有一直径26米的直升机甲板,仪表室位于船尾部。满足DNV推进冗余要求和“清洁设计”标准,2个机舱里布置有4台12缸的瓦锡兰26系列柴油发电机,转速900r/min时功率3745kW,以及2台6缸该系列发电机,转速900r/min时功率1870kW。2个导管推进器分别由2个独立的变速电动机驱动。此外,该船还拥有DNVC级冰级符号,可在高纬度区域作业。

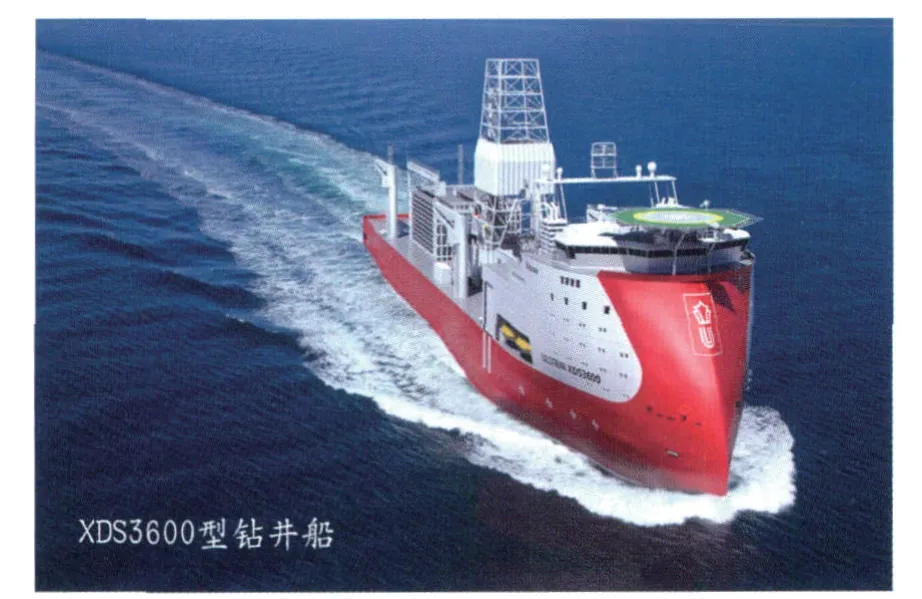

随着能源开发逐步走向深海,市场对于钻井船的要求也越来越高,如更大工作水深、更长工作周期、更短准备周期,以及未来可在极地或一些特殊区域作业的能力,还要考虑到对环境的影响等。对此,乌尔斯特恩公司开发的XDS3600型钻井船为钻井领域带来了新的标准。

XDS3600型自航式钻井船是基于USOS超深水钻井船的成功经验而设计,优化了尺度成本比,实现了以更低的成本获得更紧凑、更高效的船型,且建造周期也变得更短。该型船同样采用了X船首,最大工作水深达3600米,相比半潜式钻井平台,其主要优势包括:较低的建造成本、较大的有效载荷、较高的航速。其中,由于有效载荷较大,因此对于外界的依赖将远低于半潜式平台,这对于远离陆地的作业项目来说尤为重要。此外,该型钻井船的设计还考虑了冬化处理以实现极地钻井作业。

该船总长208米,船宽35米,型深18.2米,吃水11米,航速14节,排水量46500t,船尾方位推进器3×4500kW,船首可回收方位推进器2×3300kW,导管推进器2×2500kW,主发电机6×5530kW;钻井设备的转盘为60英寸/1000吨,立根盒1250t,防喷装置18.75英寸/103.5 Mpa,海底采油管单根75英尺/21英寸,总长12000英尺,钻管3.5英寸~6.625英寸;舱容燃油6235立方米,饮用水2000立方米,原油2×310立方米,贮罐12×50立方米。

Seabarge3000型起重/铺管驳是乌尔斯特恩为适应市场新需求而开发的新一代起重/铺管驳,浅水和深水海域均可进行作业,还可选择采用系泊或者动力定位。中心流水作业线的设计抵消了因摇晃而产生的垂直运动,从而优化了铺管操作能力。船尾处设置有全回转式单桅杆起重机,起重能力达1996t。铺管系统位于甲板间,不会对主工作甲板产生妨碍。作业线由6个独立焊接台、1个加剂站、1个探伤(NDT)站和3个管路张力器组成。

该船总长151.2米,船宽37.8米,型深15米,结构吃水6.5米,载重量18984t,航速8节,动力定位等级DP2,2×2400kW方位推进器,4×2400kW可回收方位推进器,1×2400kW推进器(可选),主发电机6×2880kW,起重机1996t,单桅杆全回转式,作业半径31米,铺管设备包括:张力器,支撑滚轮和输送车,收放绞车,高架起重机,割管机,高架管吊,焊接台,球形失速支座,NDT站,修管吊架,对中站,管路升降机等。

除了上述船型,乌尔斯特恩公司在AHTS、PSV等领域同样有着不俗表现,如PX106型PSV和AX125型AHTS等。此外,该公司还在积极投入目前越来越受关注的海洋风能领域。

STX欧洲旗下产品

STX欧洲旗下的STX OSV Holdings有限公司是世界海洋工程船的主要设计和建造者之一,总部位于挪威,在全球约有9000名员工,业务领域包括AHTS、PSV、海底建造船(OSCV),及其他多型特种船。

AHTS方面,STX OSV公司所定的目标为:卓越的操作性、良好的装载能力、较高的系柱拉力、足够的稳定性和安全性,并能显著降低油耗。其中最大型的AHTS还配备有ROV库、通海井、直升机甲板,以及大型膳宿区,除了原本的任务外,还可进行海底建造作业。

AH12型是该公司新近开发的一型AHTS,目前号称世界能力最强的AHTS。“Rem Maritime”号所采用的就是该型设计。AH12采用传统柴油机和柴电系统组成的混合动力推进,可根据不同情况切换推进模式。其基本结构中已设有ROV库和大型膳宿区,可进行深水区域作业,还可根据客户要求进行不同的配置。该船总长95米,型宽24米,设计吃水6.5米。

STX欧洲所开发的OSCV具有定位能力强、操纵性优、适航性好等特点。除此以外,还可根据客户需求进行不同的结构配置,如海底建造和安装、检修和维护、铺管、井口强化、潜水支援等。

2010年1月,STX欧洲交付了1艘采用OSCV06L型设计的井口强化船“Skandi Aker”号。该16000GT井口强化船总长157米,为目前世界最大。船上配备有高42米的模块处理塔,400t的AHC起重机,2艘“工作”级ROV,7.2米×7.2米的通海井,柴电推进,拥有DP3级动力定位能力,工作水深达3000米。除了井口强化外,该船还可执行海底建造和安装任务,成本也较低。卓越的性能使“Skandi Aker”号入选了多家著名刊物评选出的2010经典船型。

此外,STX欧洲的其他一些船型也体现海洋工程船的未来发展趋势,如采用LNG燃料、生物燃料和传统柴油的PSV12型PSV等。

罗尔斯·罗伊斯公司旗下产品

该公司的海洋工程船产品以其UT系列而著称,所涉及的船型种类繁多,包括PSV、AHTS、多功能作业船、井口强化船、钻井船等。UT型设计的特色是将船上所有主要系统都整合到了船体上,在优化了性能的同时,还可让该船在世界任意地点建造。据统计,目前世界上采用UT型设计的在建或已建海工船总计约有700艘。

将穿浪型船首应用在海洋工程船上是该公司的一项创举,该型船首在功能上与乌尔斯特恩公司X船首相近,主要优点是可使船在恶劣气候下实现穿浪航行,同时还可保持航速不变、降低油耗并提升船员安全性和舒适度。穿浪技术一般用于高速双体和三体船,公司经过大量的研发、计算机辅助设计、水池试验,已成功将该尖端技术融入海洋工程船,可保证恶劣环境下船舶的航行性能及安全性。其首艘穿浪型海洋工程船为Farstad航运公司近期订购的1艘PSV,该船采用UT754 WP型设计。

此外,动力系统也是该公司的重点研究方向,柴电动力、混合动力、LNG燃料等都在研究范围之内,既要考虑到功效,又要实现绿色环保,如Island Offshore公司订购的4艘PSV,即为采用LNG燃料的UT776型。

UT790CD型是该公司目前正在开发的新一代锚作船。一般来说,船体宽度越大稳定性也越好,但相应的阻力也会增加。而UT790型的船宽为23米,所产生的阻力却比传统20米和22米船宽的船更小,原因就是UT790型采用了穿浪型船首。考虑到锚作因素,主机被布置于更接近船尾的地方,次级绞车的位置下移,从而增加了稳定性并释放了更多空间,同时,主机的后移还降低了噪声影响,也更有利于废气排放。船上配备有4台次级绞车,与传统配有6台绞车的锚作船所起到的功效相同,可处理至少2000米长的缆线和锁链,以及3000米以上的纤维索。此外,货物栏杆也进行了优化以提高安全性和稳定性。

UT790CD型采用包含3种推进模式的混合动力推进系统,1个调距螺旋桨,2台Azipull推进器,具有油耗低、操作灵活的特点。发动机满足“清洁设计”标准,气体净化装置可减少90%的氮氧化物排放量。船首方位推进器由2个独立的配电盘驱动,因此冗余度较大,从而实现了采用3台推进器就能达到DP2动力定位等级,传统设计则需要4台推进器。此外船上还配备了安全甲板操作(SDO)系统,在不影响操作灵活性和效率的前提下,提升了船员的作业安全性。

韩国公司钻井船

韩国在钻井船建造市场上的优势非常显著,世界钻井船手持订单中大部分为韩国公司所有。

由三星重工设计建造“Saipem12000”号属第六代钻井船,船体基于“Saipem10000”号钻井船而设计,主要区别在于动力和推进系统。船体总长227.8米,船宽42.4米,至主甲板型深19米,结构吃水13米,排水量96400t,载重量68000t,甲板有效载荷超过20000t,航速12节。主机为6台MAN B&W 16V32/40型柴油机,单机输出功率8000kW,船上配备了6个罗尔斯·罗伊斯公司方位推进器,动力定位能力达到DP3级。同时,“Saipem 12000”号还拥有双钻井能力并装备有扩井试验,工作水深3658米,钻井深度9144米。

2010年11月16日,韩国现代重工(HHI)将“深水冠军”号交付给了瑞士TOI公司。该船是GustoP-10000型钻井船中的首艘,融合了Transocean公司和埃克森美孚公司的专业钻探技术。船体总长229.22米,型宽36米,至主甲板型深18.15米,结构吃水12米,航速12节,载重量34000t。拥有DP3动力定位能力,在正常情况和紧急情况,甚至在只有一个发电机组保持工作的情况下,有能力提供足够的动力保持船的位置。在运营过程中对环境的影响在同类型船中是最低的,因为它燃料消耗低并且还拥有专利排水处理系统。

船上采用拥有专利的推进器筒设计,不用拆卸就能对推进器进行现场检修。这个重要的特点在深水操作中可以节约宝贵的时间,从而保证了钻井操作的连续性。目前该船工作水深达3048米,只需少许改动或添加少许设备即可用于3658米水深,钻井深度达12192米。

“Noble Globetrotter”号是由STX公司设计建造的新一代钻井船,船东为瑞士Noble公司。该船总长189米,型宽32.2米,至主甲板型深18.9米,结构吃水12.2米,最大航速12节。其紧凑性体现在排水量仅56000t,却具有与排水量达到100000t的钻井船同样的作业能力。该船拥有DP3级动力定位能力,可在全世界范围内进行海洋钻井立管和带压立管钻井作业。其设计基于桅杆式钻井架,转盘上设有立管盒。

钻井包的设计重点在于钻探效率和通用性。使用海洋钻井立管最大工作水深可达3048米,总钻井深度超过12190米。3020米的隔水管平行存放在主甲板下的船体内。船体结构经过动态载荷分析和谱疲劳分析。在-15℃的环境条件下疲劳寿命为20年,结构经过加强,纵向系统达到ABS“1A”冰级符号标准。

除上述几家公司之外,还有不少公司也在积极参与海洋工程船的船型和技术研发,如荷兰Alewijnse Marine Systems公司所开发的直流总线系统、法国Technology Associates公司的“最小焊接舱壁”技术以及瓦锡兰公司新开发的VS465MKⅡ型多功能守护船等。