脱硫真空皮带脱水机故障分析及应对措施

曹 磊,亓雪华,尤 华

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

邹县发电厂三期 2×600 MW、四期 2×1 000 MW、一二期4×335 MW机组脱硫系统先后于2006年、2007年、2009年相继正式投运,真空皮带脱水系统同步运行。但由于设计、设备选型、安装工艺等原因,造成真空皮带脱水机频繁发生滤布跑偏、支辊卡涩及皮带磨损等故障,缺陷发生率居高不下,不仅危害脱硫系统正常运行,还影响石膏品质及生成率,同时检修维护费用大幅增加,给企业造成极大经济损失。

1 脱水机频繁故障原因分析

真空皮带机自投运以来,运行状况一直不稳定。根据2009年对三、四期真空皮带脱水机的运行记录分析统计,主要缺陷集中在以下几点:

(1)滤布跑偏。此缺陷发生最为频繁,共发生82次,占缺陷总数的64.1%。

(2)支辊卡涩。共发生28次,占缺陷总数的21.9%。

(3)皮带磨损。共发生10次发生率约占总发生率7.8%。

(4)其他缺陷,如驱动机构故障、滤液罐液位高报警等。共发生8次,占缺陷总数的6.2%。

由上统计可知,从分布情况来看,滤布跑偏、下料管堵塞与支辊卡涩缺陷占了脱硫管道全部缺陷次数的93.8%,是影响真空皮带脱水系统安全运行的三大主要症结。

1.1 滤布跑偏

滤布跑偏是真空皮带机常见的问题,也是最难解决的问题。邹县电厂三、四期共用3台真空皮带脱水机,其中C皮带机滤布长期跑偏,基本处于停运状态,导致机组高负荷时无备用设备,A、B两台设备一旦发生故障,必须停系统进行抢修。

一般的皮带机都会有滤布跑偏报警装置,并有自动纠偏装置。自动纠偏装置一般由电动或是气动两种方式,邹县电厂三、四期脱硫采用气动自动纠偏装置。气动纠偏装置由传感器、气源分配器、调节气囊组成。当滤布走偏时,气源分配器会根据滤布走偏的方向向两个调节气囊分配压缩空气,进而调节辊筒角度,达到纠正滤布走向的作用。一般情况下,调整好的纠偏装置能够保证滤布自动纠偏。但原有纠偏装置的气囊纠偏行程过大,纠偏不精确,经常不动作或动作较慢,滤布就发生跑偏过度,触碰到自动报警保护装置,引起皮带机保护停运。皮带纠偏限位辊轴承损坏或自动保护失灵时,起不到限位作用,滤布就会严重跑偏,最终导致撕裂。

1.2 支辊卡涩

在真空皮带脱水机中,无论滤布还是皮带,都是在依靠主从动辊及支辊的转动来进行循环传动,如果支辊发生卡涩等故障,皮带和滤布只能在支辊上进行滑动摩擦,致使磨损加剧、出力增大,进而造成皮带、滤布撕裂,严重时将引起皮带机跳闸。

根据现场跟踪,发现原真空皮带脱水机由于采用锯齿式橡胶裙边,在机头、机尾等转弯处,裙边的锯齿凹处受应力较大,运行不长时间就发生破裂,造成石膏浆液沿裂口处流下,落在支辊上,由于支辊轴承为普通轴承,很容易发生锈蚀卡涩。此外,滤布冲洗水量及压力严重不足,不能及时冲掉滤布上的残留石膏,造成石膏浆液附着在支辊上,影响支辊的正常转动,造成异常卡涩。

1.3 皮带磨损

皮带是真空皮带脱水机最主要的传动部分,它是依靠减速机主动辊的带动在平台 (材质为硬质聚乙烯板)上滑动,上面承载滤布及大量的石膏浆液,摩擦力非常大。当工艺水系统提供的密封润滑水量不足时,皮带与平台没有了水分子的润滑,两者之间形成干磨,很容易造成减速机出力增大,引起变频器跳闸、轴承损坏等缺陷,在2009年,先后有A、B两台皮带机的减速机发生运行中跳闸缺陷,解体检查发现轴承均抱死,盘车不动,可见其负荷已严重超载,是造成皮带磨损的最重要原因。

2 改进措施

2.1 消除滤布跑偏

原真空皮带脱水机纠偏装置反应较慢,气囊动作不及时。更换灵敏度较高、工作稳定性更好的滤布纠偏装置。同时,可以在纠偏开关的上部加装玻璃钢挡水板,大大减少飞溅的浆液对纠偏开关的影响;在皮带机尾部安装纠偏开关控制器,精确控制纠偏气囊纠偏行程,有效避免滤布横向来回跑偏;更换皮带纠偏限位立辊,确保皮带居中稳定运行。

2.2 消除支辊卡涩

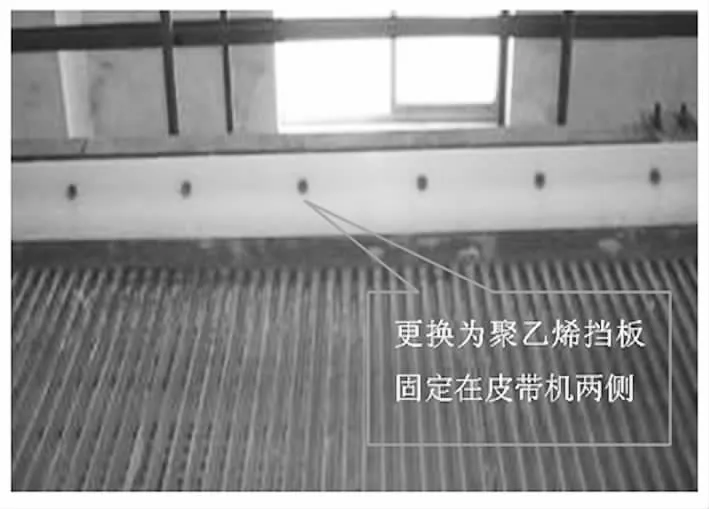

对滤布挡板进行改造,将真空皮带脱水机原有的橡胶裙边拆除,更换为聚乙烯挡板,挡板固定在皮带机两侧(图1),避免了裙边脱落,调整挡板倾斜角度,避免分配槽下料口处浆液外溢、腐蚀托辊轴承等部件。

同时对滤布支辊包胶进行重新修复,改造为磨损性较弱的材料,并将旧轴承及轴承座改造为带骨架油封的轴承座和防水轴承。

图1 原有的橡胶裙边更换为聚乙烯挡板

2.3 消除皮带磨损

原皮带支撑系统摩擦力过大的问题,通过改变皮带的支撑方式解决:用均匀布置的托辊取代原有的硬质聚乙烯板皮带支撑平台。具体方案:在与过滤胶带接触面上布置相当量的托辊 (一般托辊间距为300~400 mm),托辊采用高分子PE管制成。这种支承方式结构简单,可靠,不需要水及任何监测设施,采用了内装轴承的芯轴式结构,且采取了特殊密封结构(专利产品),轴承的使用寿命很长。而且能够使皮带运行在托辊上,最大限度的减少摩擦阻力 (皮带承受的是滚动摩擦),减少皮带的磨损,有利于延长皮带的使用寿命,降低减速机出力,彻底杜绝跳闸现象。

3 改进效果

3.1 缺陷大幅下降

改造前,三、四期脱硫真空皮带脱水机缺陷平均每年发生64条,改造后缺陷锐减至23条,平均缺陷控制在每月2条以内,确保了真空皮带脱水机运行稳定,投运率达到97%以上。

3.2 经济效益及社会效益

改造前,因皮带机出力大引起减速机频繁跳闸,已造成减速机损坏。运行1年间共更换偏心轴承两套 (1.1万元/套),减速机1台 (9.5万元/台)。改造后皮带机未出现跳闸现象,延长了减速机使用寿命,减速机电机电流由原来的25 A降到了10A,节约检修费用11.7万元,厂用电10万kw·h。通过改造,减少了轴承、真空盒、滤布、裙边等备品的更换,每年可节约维护费用支出10余万元。真空皮带脱水系统泄漏量降低,减少浆液清理、检修架子搭设等委托工程,每年可节约委托费用2.5万元改造后石膏脱水系统浆液泄漏量减少,设备投运率明显上升,避免了石膏浆液外排,保护了环境,节约了石膏资源。石膏脱水效果明显变好,石膏品质得到保障,减少了废料排放,实现了节能环保。

4 结语

目前,火电企业节能减排工作日益重要。而因设计安装等原因造成的系统设备缺陷在一定程度上制约了脱硫设施投运率、脱硫效率,企业的环保形象面临极大的威胁。根据邹县电厂8台机组脱硫系统的检修维护经验,对影响火电厂脱硫系统设备稳定运行的真空皮带脱水机频繁故障的问题进行分析,找出症结所在,提出了解决问题的方案并进行实施,取得了良好的经济效益和社会效益。