核电厂海水淡化方案选择

王 鹏

(国核电力规划设计研究院,北京 100094)

0 引言

目前国内核准的核电项目均为滨海电厂,一个安装6台百万千瓦等级机组的核电厂,年耗淡水量在600万吨以上,由于牵涉到核电厂的安全运行,因此对水源的保证率要求极高。随着沿海厂址的日益稀缺,滨海核电厂采用海水淡化解决淡水来源,摆脱外部条件的限制已经成为一个趋势。

1 海水淡化技术

海水淡化技术也称海水脱盐技术,是分离海水中盐和水的过程,目前海水淡化领域的三大主流技术是海水反渗透法(SWRO)、低温多效蒸馏(LT-MED)和多级闪蒸(MSF)[1]。

1.1 海水反渗透法(SWRO)

反渗透法使用的反渗透膜是一种用特殊材料和加工方法制成的、具有半透性能的薄膜,能在外加压力作用下使水溶液中的水透过而不许盐分透过,从而达到淡化的目的。

为防止膜被污染和污堵,反渗透的进料海水需进行预处理,以去除悬浮固体及其它有害物。随着超滤技术的不断成熟和设备费用的降低,超滤作为海水淡化反渗透的预处理设备,具有工艺简单、操作方便和出水水质好的优点,是一种理想的预处理方式。经预处理后的海水,经高压泵增压后,进入膜脱盐设备,产出的中间淡水产品进入后处理设施精制成终产品淡水,浓盐水自膜脱盐设备排出。

所需能耗主要用于提供反渗透过程所需的压力,为了降低费用,通常在浓盐水排放管线上安装能量回收装置,可以回收浓盐水能量的60%~90%,其规模制水的能耗为 4.0~7.0 kW·h/m3。

优点:无相变过程,能耗低;工程投资及造水成本较低;装置紧凑,占地较少。

缺点:预处理要求严格,反渗透膜需要定期更换,海水温度低的情况下需加热处理。

1.2 多级闪蒸技术(MSF)

将海水加热到一定温度后,引入到一个闪蒸室,其室内的压力低于海水所对应的饱和蒸汽压,部分海水迅速汽化,冷凝后即为所需淡水;另一部分海水温度降低,流入另一个压力较低的闪蒸室,又重复蒸发和降温的过程。将多个闪蒸室串联起来,室内压力逐级降低,海水逐级降温,连续产出淡化水。

多级闪蒸的造水比,是所得淡水(蒸馏水)的重量与所耗加热蒸汽的重量之比,是淡化厂经济效益的直接体现,如日产淡水几百吨或四、五千吨的装置,造水比一般为5~8左右;日产淡水1万吨的装置,造水比多在10左右;日产淡水四、五万吨的装置,造水比可达到13~14。

优点:单机容量大,最大的可达到5万t/天;产品水盐的质量浓度一般为3~10 mg/L。

缺点:最高工作温度为110℃,需要采用价格昂贵的换热材料,工程投资高,为反渗透法的2倍;能耗高,在10 kW·h/m3以上[2]。设备的操作弹性小,是设计值的80%~110%,不适应于造水量要求可变的场合;当其传热管腐蚀穿孔将污染水质。

1.3 低温多效蒸馏技术(LT-MED)

将一系列的水平管喷淋降温蒸发器串联起来,蒸汽进入第一效蒸发器,与进料海水热交换后,冷凝成淡化水。海水蒸发,蒸汽进入第二效蒸发器,并使几乎同量的海水以比第一效更低的温度蒸发,自身又被冷凝。这一过程一直重复到最后一效,连续产出淡化水。

优点:海水的蒸发温度不超过70℃,减缓了设备的腐蚀和结垢;热效率比多级闪蒸高,30余度的温差可达到10左右的造水比;操作负荷可从40%~110%变化,弹性较大;能耗较低;前处理较简单,化学药剂消耗较低;系统的操作安全可靠,即便发生传热管泄漏,仅仅降低产量而不会影响水质。

缺点:低温多效蒸馏设备体积较大,装置费用较高。

2 山东海阳核电厂海水淡化方案技术论证及比较

山东海阳核电厂规划容量为6台百万千瓦等级的核电机组,一期工程2台机组正在建设,二期工程拟紧跟一期工程建设,海水淡化规模按满足1-4号机组淡水用量设计,预留5、6号机组海水淡化扩建用场地。由于MSF投资和运行费用较高,且对变出力工况的调节能力较差,因此工程仅对海水反渗透和低温多效这两种方案进行对比论证。

2.1 淡化需求量和出力

根据核算结果,全厂淡水需求量见表1。

表1 全厂淡水需求量 t/d

海水淡化出力选择如下:

膜处理方法除盐水处理系统需考虑30%~50%的设备检修备用出力,4台机的海水淡化出力,按 19 200 t/d(800 t/h)设计,6 台机按 26 400 t/d(1 100 t/h)规划。

考虑到热法不宜频繁启停,其出力应与淡水需求量配套,现阶段海水淡化出力按15 000 t/d(625 t/h)设计,规划出力为 22 500 t/d(938 t/h)。

2.2 海水反渗透(SWRO)

2.2.1 工艺流程

拟采用如下流程:循环水系统来海水→絮凝沉淀池→清水池→超滤装置→超滤水箱→海水反渗透装置(配能量回收)→淡水箱。

2.2.2 SWRO预处理系统

膜法海水淡化对入口海水水质要求较高,其预处理出水水质应满足反渗透装置的进水水质要求污染指数(SDI)小于 3[3],故本工程拟采用絮凝沉淀+超滤的预处理方式。

絮凝沉淀池对原水适应力强(0~3 000 NTU),内部无钢结构件、防腐工程量小,适合作为海水淡化系统的预处理设备。经絮凝沉淀池后,出水浊度可降到5 NTU以下,含沙量基本接近零。

根据超滤中试结果,超滤膜的实际产水水质可以达到设计值。

2.2.3 后续水处理系统

工程后续除盐水处理系统拟采用反渗透+一级除盐+混床处理工艺。本期设4台120t/h反渗透装置、4台Φ2800的阳床、4台Φ2800的阴床和4台Φ2000的混床,满足1-4号机对除盐水的需求量,5、6号机组考虑采用同样的处理方式,并为其预留相应的位置。

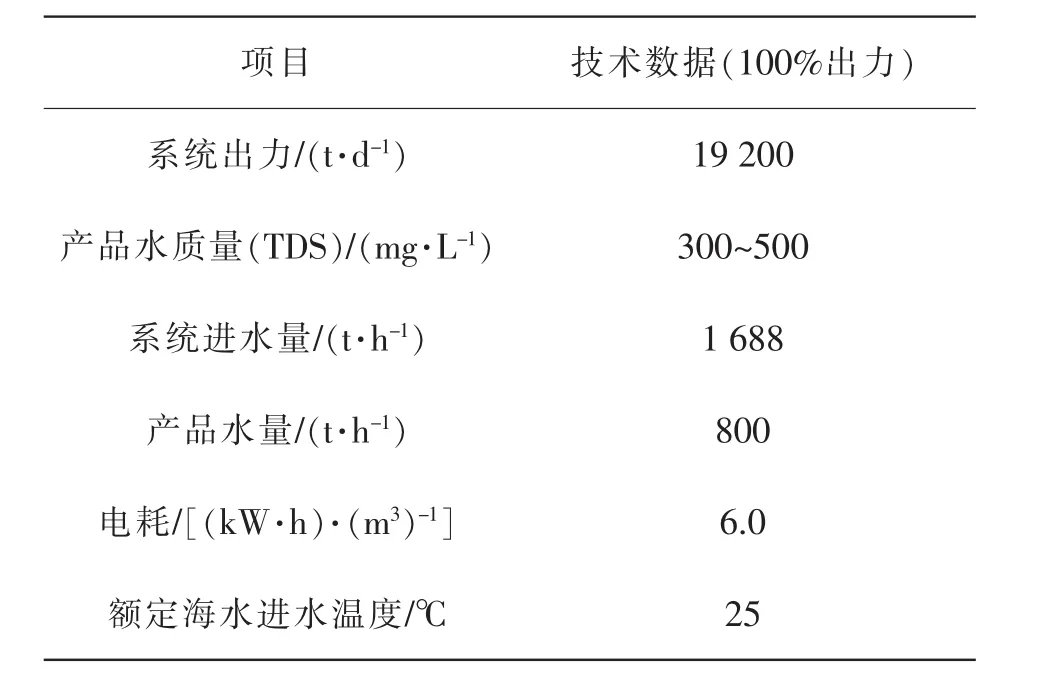

2.2.4 系统参数

系统参数如表2所示。

表2 海水反渗透系统参数

2.3 低温多效蒸馏技术(MED)

2.3.1 系统流程

拟采用流程:海水→絮凝沉淀池→自动反冲洗过滤器→LT-MED装置→淡水箱。

2.3.2 预处理工艺

为避免MED管束被粘泥覆盖,影响换热效率,按絮凝沉淀+过滤考虑,过滤器选择网式自动反冲洗过滤器,过滤精度500μm,出水浊度接近0 NTU。

2.3.3 后续水处理系统

后续水处理系统拟采用两级混床处理,设4台Φ2000混床,1套再生系统及酸碱储存系统。酸、碱废水就地中和后排至非放射性生产废水系统。

2.3.4 系统参数

工程设置两套出力为7 500 t/h的LT-MED装置,系统参数如表3所示。

2.3.5 蒸汽来源及影响

经过与汽机供货商配合,确定正常工作时的汽源为四抽来的湿蒸汽,压力为0.981 MPa(a),温度为179℃。汽轮机的抽汽量为77.2 t/h时,出力将减少10.8 MW。

表3 低温多效蒸馏系统参数

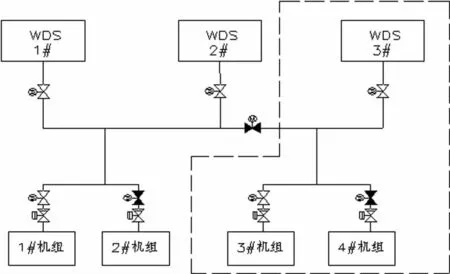

从1、2号机组分别接出抽汽管道,在厂房外合成一路母管至两台海水淡化设备,正常运行时一台汽轮机供汽,另一路作为备用。3、4号机组的系统配置同1、2号机。如果1、2号机均停机,可以打开供汽联络管道上的阀门,由 3、4号机组供汽,图1所示。

在1号机组正常运行前,需要考虑启动锅炉提供蒸汽。

图1 海水淡化系统(WDS)所需蒸汽流程图

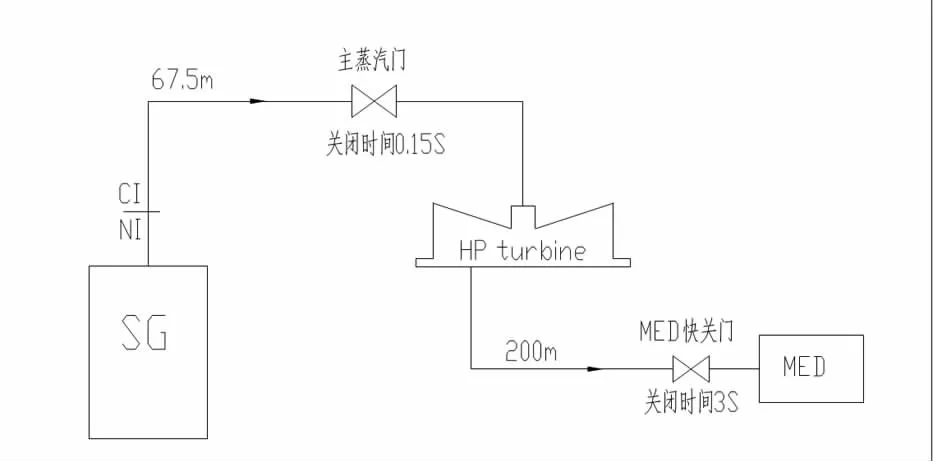

2.3.6 对可能存在的放射性分析

主蒸汽比放射性活度超过限值。此时主蒸汽门与海水淡化快速隔离门同时关闭,关闭时间分别为0.15 s、3 s。蒸汽到达主蒸汽门约需1.35 s的时间,蒸汽到海水淡化快速隔离门的时间约为6.65 s,共计8 s。故此工况下放射性不可能进入MED装置,图2所示。

图2 从核岛到MED的蒸汽路径

主蒸汽比放射性活度不超过限值且MED换热管无泄露时。从汽机来的蒸汽进入MED的第一效凝结,单独回收,回收后经二级混床处理,进入凝结水箱,不与最终淡水箱混合,因此最终淡水中不含放射性。

当主蒸汽内的放射性活度不超过限值,且换热管发生泄漏时。此时微量的放射性会进入淡水中,因此不建议MED的淡水作为饮用水。

2.4 技术、经济性比较

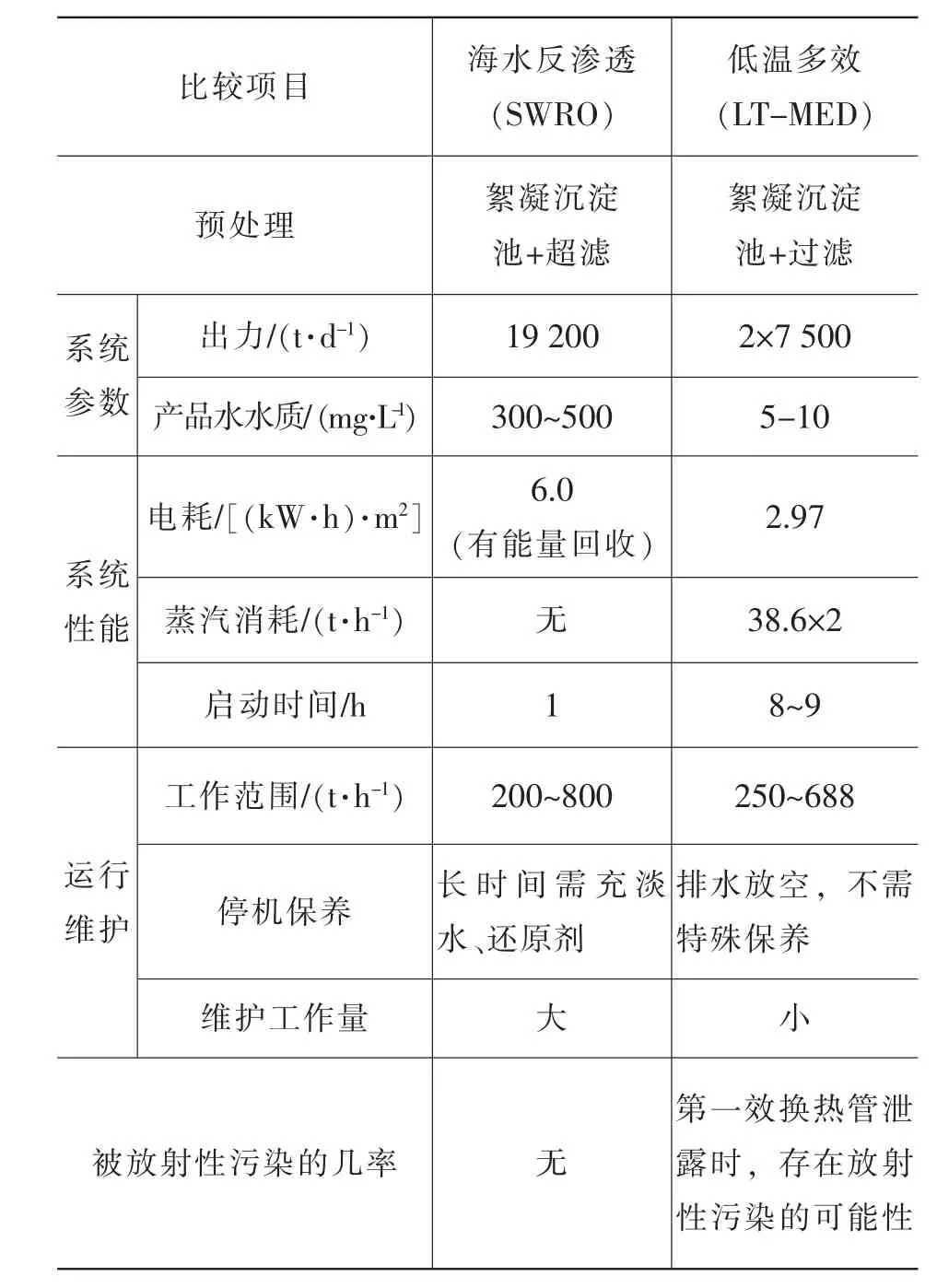

海水淡化技术比较如表4所示。

表4 海水淡化技术比较

海水淡化投资费用比较如表5所示。

表5 海水淡化投资费用比较 万元

海水淡化运行费用比较如表6所示。

表6 海水淡化运行费用比较 元/t

3 结论

虽然低温多效蒸馏可以采用汽机的抽汽,但其初投资、制水成本均较高。海水反渗透法的维护工作量大,但运行灵活,投资和运行成本低,且不存在放射性污染的可能,故滨海核电项目推荐采用海水反渗透淡化方案。