AP1000非能动堆芯冷却系统及系统设计瞬态研究

王 志

(中国核工业集团公司核电部,北京 100822)

AP1000非能动堆芯冷却系统(PXS)包括了非能动安全注入子系统、非能动余热排出子系统、安全壳再循环堆芯冷却子系统和安全壳内pH控制子系统。系统设计采用重力、压缩气体、自然循环以及对流等自然驱动力,而不是采用泵、风机或柴油发电机等能动部件,来实现初始事件后的反应性控制、余热排出和放射性物质包容;而且可以在没有交流电源、设备冷却水、厂用水以及暖通空调等安全级支持系统的条件下保持系统功能的实现。非能动设计简化了系统,减少了控制安全系统所要求的操作人员动作的数量和复杂程度,提高了可操作性,从而减少了人因失误,提高了核电厂的安全性。

PXS采用冗余、多样性等手段达到安全目标,满足单一故障准则。

1 非能动堆芯冷却系统

1.1 系统描述

在设计基准事故工况下,能够建立并维持堆芯冷却和安全壳完整性,在72 h内不需要操作员介入;在完全丧失冷却剂的严重事故工况下,能够快速给反应堆容器充水,重新淹没堆芯并持续导出堆芯余热。PXS为抗震I类、安全相关系统。

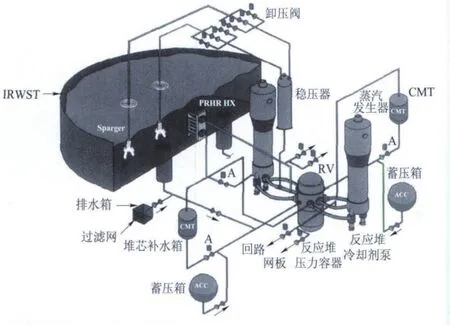

P X S是由1台非能动余热排出热交换器(PRHR HX)、2台堆芯补水箱(CMT)、2台安注箱或蓄压箱(ACC)、1台安全壳内置换料水箱(IRWST)和4个pH调节篮及相应的管道、阀门、仪表等组成。图1为AP1000非能动堆芯冷却系统的三维示意图。

图1 AP1000非能动堆芯冷却系统的三维示意图Fig.1 The 3D schematic of AP1000 passive core cooling system

1.1.1 非能动安全注入子系统

图2为反应堆冷却剂系统(RCS)提供非能动安全注入的子系统,由2台CMT、2台ACC、1台IRWST以及相关的管道、阀门和仪表组成。

每台CMT的进口管连接到1个冷段,进口管也称为冷段压力平衡管线。平衡管线上装有1个常开电动阀,CMT压力与RCS冷段压力一致,以避免CMT开始注入时发生水锤现象。

CMT内充满浓度为3 500×10-6的低温硼水,并布置在安全壳内稍高于RCS主管道环路标高的位置。当正常补水系统不可用或补水不足时,CMT对RCS提供补水。在主蒸汽管道破裂事故或安全停堆事故条件下,CMT中的浓硼水能够为堆芯提供足够的停堆裕量。根据RCS的不同条件,CTM分为两种运行模式。一种是水再循环模式:当冷段充满冷却剂时,驱动力是由进口压力平衡管的高温冷却剂与CTM箱中冷水之间的密度差产生的。另一种是蒸汽补偿模式:当冷段出现汽腔时,驱动力是由冷段中的蒸汽与CTM箱中水的密度差产生的。当CMT被触发时,反应堆冷却剂泵停止运行。

图2 非能动安全注入子系统Fig.2 The sub-system of passive safety injection

CMT的出口管连接到反应堆压力容器直接注入管(DVI)以完成向堆芯的注入,DVI连到反应堆压力容器的下降段环腔。出口管上设有2台并联隔离阀、2台串联止回阀和1个孔板。2台隔离阀都是故障开的运行模式(在失气或失电时处于开启位置)。设计2台止回阀是为了防止在一些事故(比如大破口失水事故)下安注箱的水由于反应堆压力容器被旁路而倒流进入CMT。孔板的作用是用来调整CMT注入流量,并增加CMT背压以便在正常余热排出泵运行时停止注水。

2台安注箱内充有浓度为2 700×10-6的浓硼水,并由氮气加压,安注箱内部静压为700 psig(4.83 MPa表压)。安注箱的气容积占总容积的15%。安注箱出口管与DVI管相连接。安注箱的出口管线上有1台常开电动隔离阀、1台流量调节孔板,并设有2台串联止回阀以防止在正常运行期间反应堆冷却剂流回安注箱。

IRWST中充有浓度为2 700×10-6的浓硼水,并布置在略高于RCS主管道环路标高的位置。2个IRWST注入系列分别经过2条DVI管线通过重力把浓硼水从IRWST注入反应堆容器。每台重力注入系列是由1台常开隔离阀、2台并联止回阀和2台并联爆破阀组成。只有当RCS完全泄压后才能实现IRWST重力注入。

1.1.2 非能动余热排出子系统

非能动余热排出子系统由1台非能动余热排出热交换器(PRHR HX)以及相关的阀门、管道和仪表组成(见图3)。

PRHR HX淹没在IRWST内,以水箱中的水作为冷却介质。这种特殊的热交换器具有一组C形传热管束,该传热管材料与蒸汽发生器U形管材料相同,都是Inconel690。传热管的设计留有充足的堵管裕量,在堵管后PRHR HX仍然满足导出堆芯余热的系统设计要求。IRWST的位置高于反应堆,因此,当反应堆冷却剂泵不可用时,非能动余热排出子系统能够使冷却剂依靠自然循环流过PRHR HX,从而导出堆芯余热。

图3 非能动余热排出子系统Fig.3 The sub-system of passive ressiduel heat removal

PRHR HX的进口管线通过一个常开电动阀与RCS I环路热段相连接,热交换器中的压力和RCS冷却剂的压力相同,以防止PRHR HX启动运行初期发生水锤现象。出口管线经2台并联气动隔离阀与蒸汽发生器下封头冷段腔室(反应堆冷却剂泵进口)连接。2台并联隔离阀设置为故障开启(FO)运行模式。在正常工况下,出口隔离阀是关闭的,热交换器内冷却剂的温度与IRWST水温相同。当出口管线上隔离阀开启后,由于PRHR HX和反应堆之间存在位差和温差而产生的反应堆冷却剂自然循环压头,其方向与反应堆冷却剂泵(RCP)产生的强制循环方向相同。因此在反应堆冷却剂泵运行时,PRHR HX以强制循环加自然循环方式把堆芯余热传递到IRWST;而在反应堆冷却剂泵停止后,PRHR HX以自然循环方式冷却堆芯。

1.1.3 安全壳再循环堆芯冷却子系统

安全壳再循环堆芯冷却子系统共有两个系列,每个系列分为两条管线:一条管线上设有1个电动阀和1台爆破阀;另一条管线上设有1台止回阀和1台爆破阀。其水源是来自CTM、ACC和IRWST完成注入后汇集在地坑中的含硼水,它以自然循环方式为堆芯提供长期再循环冷却。

1.1.4 安全壳内pH控制子系统

安全壳内pH控制子系统包括4个充满颗粒状磷酸三钠(TSP)的pH调节篮。这些调节篮安装在安全壳内,并保证有2个pH调节篮在冷却水再循环回路上。其布置要求非常严格:一方面,在发生严重事故水淹情况时,即堆芯已损坏、放射性物质已经释放到安全壳中,调节篮的布置使得化学添加物溶解于安全壳再循环水中;另一方面,除了严重事故水淹情况下,调节篮的布置应把溶解磷酸三钠腐蚀设备的机会减到最小。

调节篮是沿着墙布置的,高于地面约1 ft(30 cm)。它一面由不锈钢丝网围成,其他方向是钢板。当安全壳水淹时水达到调节篮后,磷酸三钠就会溶解在安全壳水中,形成非能动的化学物添加,其目的为:

(1)由于磷酸三钠添加剂将安全壳再循环水的pH控制在7.0~9.5范围内,这会减少水中的放射性有机碘,以及安全壳内空气中放射性碘的含量。因此,调节器能够在堆芯损坏时限制安全壳内放射性物质的释放。

(2)磷酸三钠添加剂在水淹后期能够减少不锈钢部件潜在的应力腐蚀开裂的可能性。

1.2 系统设计参数

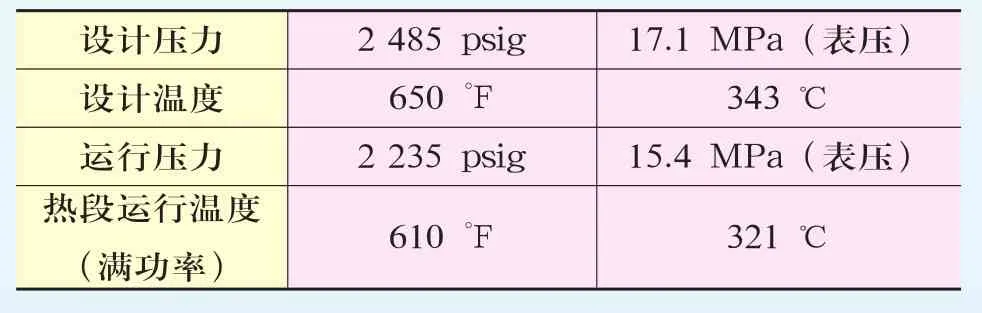

PXS的设计压力和设计温度取决于最大运行工况,即在不同的运行模式下系统设备及部件仍保持完整。系统设备及部件的大小由满足系统要求的各自功能需求所决定,比如IRWST设计足够大,用来装有足够的水,从而确保充满换料水池;在破口管直径小于10 in(25.4 cm)的LOCA事故工况下,1台CMT或1台安注箱便足以阻止堆芯熔化等。非能动堆芯冷却系统的设计压力和温度见表1,非能动堆芯冷却系统主要设备技术参数见表2。

表1 非能动堆芯冷却系统的设计压力和温度Table 1 The design pressure and temperature of passive core cooling system

表2 非能动堆芯冷却系统主要设备技术参数Table 2 Technical parameters for main equipment in the passive core cooling system

1.3 系统运行

当从启动给水系统导出的余热或化学和容积控制系统的补水不足或不可用时,PXS为反应堆冷却剂系统(RCS)提供安全相关的安全注射和余热排出功能。

1.3.1 电厂正常运行工况下运行

(1)在电厂功率下运行

在电厂正常功率运行时,PXS不工作,处于备用状态。

对于非能动余热排出子系统:PRHR HX进口与RCS的冷段连通,出口管线被2台并联气动阀隔离。PRHR HX淹没在IRWST中,其管侧维持在RCS压力下充满低温冷却剂。管线的布置可以促进PRHR HX中的流体初始自然循环到RCS。

对于非能动安注子系统:2台C M T维持在RCS压力和安全壳温度下,充满了低温含硼水。从冷段到每台CMT顶端的压力平衡管线处于连通状态,出口管线被2台并联控制阀进行隔离。压力平衡管线的布置可以促进CMT最初利用自然循环的模式将水注入RCS。

2台安注箱充入700 psig(4.8 MPa表压)的氮气。每台安注箱到DVI管嘴的出口注入管线上的电动隔离阀处于常开位置,出口管线上设有两台串联止回阀以维持RCS压力边界。

IRWST在安全壳压力(通常是标准大气压)下充满了低温浓硼水。由重力注入管线上的2台并联爆破阀来维持RCS压力边界。

(2)在电厂停运工况下运行

在电厂停运或停堆时,如果启动给水系统通过蒸汽发生器导出堆芯余热,则PXS不启动。随着RCS的压力和温度的持续下降,需要执行如下操作,用来隔离PXS以防止影响正常运行:当RCS压力下降到1 000 psig(6.89 MPa表压)时,关闭安注箱注入管线上的隔离阀,以防止在RCS压力低于安注箱压力时,安注箱误注入。

在RCS降压后并在稳压器疏排开始前,关闭CMT进口管线上的隔离阀。

1.3.2 电厂事故工况下运行

(1)未发生失水事故时运行

在未发生失水事故时,需要考虑两种事故类型:由于给水管道破裂造成的RCS加热事故,以及由于蒸汽管道破裂造成的RCS冷却事故。

1)给水管道破裂事故工况下运行

在不同情况下,给水管道破裂能引起RCS冷却瞬态或加热瞬态。由于丧失给水所引起的冷却瞬态已包络在蒸汽系统管道破裂事故分析中,因此,对于给水管道破裂事故只评价RCS加热瞬态。在低功率时小管道破裂的加热瞬态影响已包络在满功率时的给水管道双端断裂中。由给水管道失效导致的最严重堆芯状况是在满功率时给水管道的双端破裂。下面针对发生该事故进行相关讨论。

启动给水系统(S F W)可导出堆芯衰变热,以防止反应堆冷却剂过量加热和稳压器排水卸压。若主给水系统(MFW)和启动给水系统(SFW)都不可用,PRHR HX将在蒸汽发生器低液位信号或SFW系统低流量信号触发下自动启动,导出堆芯衰变热,从而冷却RCS。在此阶段,PRHR HX流体循环被主泵(RCP)驱动。当RCS冷却后,稳压器液位降低会触发CMT运行。一旦CMT被触发,主泵自动脱扣,此时PRHR HX将在自然循环状况下运行。CMT通过DVI注入管线将低温浓硼水注入压力容器的下降环腔中,以保持RCS水装量并增加负反应性。在这个过程中,CMT以水再循环模式运行,冷段未出现汽腔。

最后,当电厂状况满足正常停堆要求时,操作员终止PXS的运行,并执行电厂正常停堆操作程序。整个过程中并不需要安注箱投入。

2)蒸汽管道破裂事故下的运行

由蒸汽管道失效导致的最严重堆芯状况是在零功率时主蒸汽管道的双端断裂。零功率条件下双端断裂包络了高功率下蒸汽系统小管道失效。

在这种事故下,当发出反应堆保护信号时,反应堆自动停堆。RCS迅速冷却,CMT投入运行而主泵脱扣。主蒸汽隔离阀快速关闭,防止多于1台蒸汽发生器排放。启动给水系统(SFW)被假定为故障,因此它在最高流量下运行。CMT在水再循环模式下运行,注入浓硼水以补充RCS水装量并增加负反应性。但是在瞬态期间,该负反应性的增加率不足以阻止反应堆重返临界,也就是说正反应性增加率(来自反应堆冷却剂温度降低)超过负反应性增加率(来自CMT的浓硼水),故RCS的快速冷却可能会导致反应堆重返临界。随着事件的延续,RCS的冷却速度逐渐减缓,而持续的来自CMT的浓硼水使反应堆恢复到次临界状态。在事故期间,如果RCS压力低于700 psig(4.8 MPa表压),安注箱动作将浓硼水注入反应堆压力容器中。

最后,当电厂状况满足正常停堆要求时,操作员终止PXS的运行,并执行电厂正常停堆操作程序。由于RCS没有泄露,CMT以无排放的水再循环模式进行注入,因此自动卸压系统(ADS)不会因为CMT液位降低而动作。

(2)失水事故时运行

失水事故也称冷却剂丧失事故(LOCA),是指任意管线破裂或设备泄露所导致RCS装量的减少量超过了正常补水系统的补水能力。对于AP1000设计,RCS管线破口直径尺寸小于3/8 in(9.5 mm)时不会引起失水事故,因为一台补水泵的补给流量足够补偿该破口直径的泄露流量,从而维持RCS压力。不需要安全相关系统投入,反应堆将正常停堆。

反应堆冷却剂系统(RCS),假想管道破裂分为大管道破裂(大破口)和小管道破裂(小破口)。大破口指整个断面面积等于或大于1 ft2(929 cm2);小破口指整个断面面积小于1 ft2。大破口失水事故称为大LOCA,小破口失水事故称为小LOCA。

一旦发生失水事故,RCS压力下降,这导致反应堆停堆并引发安全注入。初始时,CMT在RCS压力下以水再循环模式或蒸汽补偿注入模式运行。对于小LOCA事故,RCS的水装量足够建立CMT水再循环;在水再循环模式中每台CMT注入流量为14 lb/s(6.356 kg/s)。对于大LOCA事故,当稳压器和冷段迅速排空后,CMT蒸汽补偿注入开始,在这种模式下每台CMT注入流量为135 lb/s(61.29 kg/s)。当CMT投运后,CMT液位下降,其不同低液位信号将触发对应级别自动卸压系统(ADS)阀门动作。

RCS压力持续下降到低于700 psig(4.8 MPa表压)时,安注箱自动运行。在大LOCA事故或自动卸压系统(ADS)启动后,安注箱注入的硼水通过DVI管线流入反应堆压力容器,实现再淹没堆芯。RCS和安注箱之间的压差决定了安注箱注入流量。

作为大LOCA事故下PXS最重要功能之一,PXS通过重力注入方式从IRWST和安全壳再循环地坑向RCS供水,从而提供长期冷却。随着RCS压力降低,IRWST注入管线上的爆破阀和止回阀先后打开。2条IRWST重力注入系列开始向反应堆压力容器注入硼水,IRWST液位缓缓下降而安全壳液位将升高。当安全壳液位达到pH调节篮位置时磷酸三钠开始溶解。最终安全壳再循环将建立起来,安全壳内水的自然循环为堆芯提供长期再循环冷却。

在长期再循环冷却模式下,堆芯充满水,衰变热以安全壳内蒸汽形式导出。安全壳的钢壳相当于1台热交换器。钢壳外侧通过非能动安全壳冷却系统(PCS)冷却;在安全壳内蒸汽冷凝后,大部分凝结水通过凝结水收集槽而返回IRWST,再通过IRWST重力注入反应堆中。没有通过收集槽而流回IRWST的部分凝结水,通过安全壳再循环方式流回到反应堆中。所有PXS注入和再循环都发生在安全壳内。

对于小LOCA事故,由控制棒提供初始停堆,而由PXS浓硼水提供负反应性以维持长期停堆。对于大LOCA事故,堆芯的排空提供了初始停堆,对于长期停堆也是依靠PXS浓硼水提供负反应性来维持的。

1.3.3 停堆工况事故下运行

(1)热备用、停堆冷却、加热期间丧失启动给水

在热备用、停堆冷却、加热工况下,由启动给水系统(SFW)向蒸汽发生器供水,蒸汽排入主冷凝器或者大气,因此RCS通过蒸汽发生器进行冷却。但是启动给水系统(SFW)是非安全相关系统,需要考虑它们的失效。在启动给水系统(SFW)失效时,PRHR HX会自动投运以排除堆芯余热。

化学和容积控制系统(CVS)也是非安全相关系统,当CVS失效时,随着冷却剂冷却收缩,稳压器液位降低触发CMT自动启动,以水再循环模式运行,维持RCS的水装量。

IRWST为PRHR HX提供热阱,而非能动安全壳冷却系统(PCS)提供安全相关最终热阱。热量从PRHR HX的传热管侧传到IRWST水中,IRWST水温升高,2 h左右,IRWST内的水开始沸腾,产生的蒸汽释放到安全壳中,并在安全壳内冷凝,大部分凝结水通过凝结水收集槽返回到IRWST。

(2)换料期间丧失正常余热排出

正常换料期间,堆芯衰变热一般由正常余热排出系统(RNS)排出。然而正常余热排出泵是非安全相关的,需要考虑它们的失效。

在该事故下,假定反应堆压力容器上封头已移开,IRWST中的水已输送到换料水池内,并达到高液位。由于IRWST排空,无热阱,从而导致PRHR HX不可用。为了拆换部件,安全壳设备闸门处于打开状态。正常余热排出系统失效约9 h后,换料水池内的水达到饱和温度。因为换料水池内水的加热速度较慢,在安全壳内形成大量蒸汽之前,有足够的时间关闭所有的安全壳贯穿件和设备闸门。如果没有关闭安全壳,大约在5 d后,通过蒸发,液位降到燃料组件顶部。由于安全壳关闭,蒸汽被限制在安全壳内,并被非能动安全壳冷却系统(PCS)冷凝,安全壳不会丧失水。这样通过安全壳再循环,建立并维持长期冷却。

2 系统设计瞬态研究

在进行系统主要部件设计时,需要考虑系统设计瞬态。所有瞬态及其发生的频率在部件设计和疲劳评价过程中都非常重要。为了保证部件在电站设计寿期内满足使用要求,文中的设计瞬态是指在电站寿期内预期发生的或可能发生的瞬态的保守表述,并且每个设计瞬态初始条件的选择都是最大化反映瞬态的严重性。瞬态由压力、温度和流量描述,以评价部件的热疲劳。本文重点选取PRHR HX、CMT以及安注箱等设备设计瞬态进行了研究。

2.1 设计瞬态研究相关参数

PRHR HX参数见表3,CMT参数见表4,安注箱参数见表5,IRWST容积参数见表6,安全壳内部温度参数见表7。

表3 PRHR HX参数Table 3 PRHR HX parameters

表4 CMT参数Table 4 CMT parameters

表5 安注箱参数Table 5 Accumulator parameters

表6 IRWST容积参数Table 6 IRWST volume parameters

表7 安全壳内部温度参数Table 7 Containment internal temperature parameters

2.2 PRHR HX设计瞬态研究

由于与RCS热段相连的PRHR HX进口管线处于常开状态,PRHR HX承受所有来自RCS的压力瞬态。

对所有PRHR HX设计瞬态都做如下假设:

(1)PRHR HX进口管线水温与热段水温相同。PRHR HX进口接管的温度,在非能动余热排出启动前与IRWST的温度相同,而在非能动余热排出启动后上升到RCS热段(环路I)的温度。

(2)PRHR HX出口温度从50 ℉(10 ℃)升至300 ℉(148.9 ℃),再到210 ℉(98.9 ℃)。处于300 ℉(148.9 ℃)的时间为60 s。

2.2.1 RCS泄漏导致IRWST升温

在此瞬态期间,流体为单态液相的水,PRHR HX和IRWST保持热平衡。假设由于RCS通过PRHR HX传热管发生泄露,IRWST在超过24 h时间里从50 ℉缓慢升温到150 ℉。24 h后,泄漏停止,然后IRWST通过正常余热排出系统(RNS)慢慢冷却至120 ℉(49 ℃)。

2.2.2 丧失厂外电源

丧失厂外电源是在电厂满功率运行时(保守假设为102%功率)外部电源丧失。事故将导致反应堆紧急停堆和汽轮机脱扣。所有连接到汽轮发电机组总线的电负荷将失电,包括主泵、主给水泵和冷凝泵。图4给出了在丧失厂外电源事故工况下PRHR HX压力瞬态,也反映了一回路压力瞬态。压力峰值约为320 psig(2.2 MPa表压)。

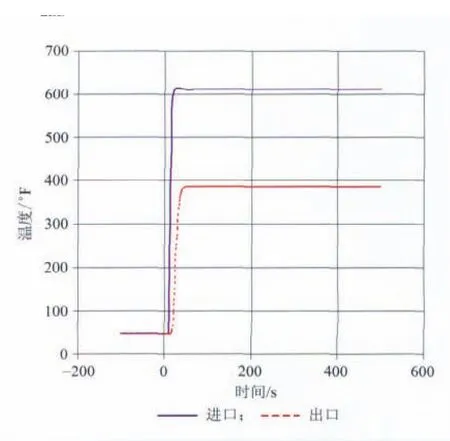

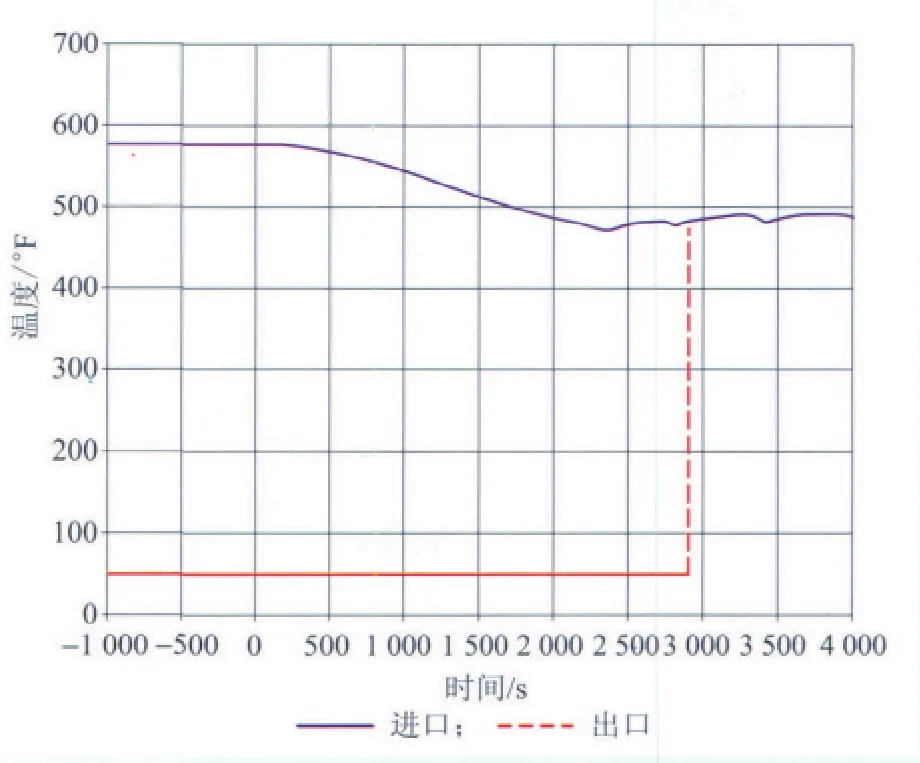

此事故工况下,反应堆停堆、主泵脱扣,PRHR HX建立自然循环。此瞬态期间,RCS热段温度下降,如图5所示,进口温度峰值约为610 ℉(321 ℃)。PRHR HX的介质流量约为102 lb/s(46.3 kg/s)。

当通过蒸汽发生器冷却R C S(M F W或SFW)的正常方式恢复时,PRHR HX自然循环冷却停止。整个过程中,反应堆不停堆,主泵保持运行。

在事故开始后1 800 s时,PRHR HX内的冷却剂流动被中止。图6给出了PRHR HX在误动作500 s期间的温度瞬态情况,大约50 s后入口温度和出口温度保持稳定,分别为610 ℉(321 ℃)、390 ℉(199 ℃)。PRHR HX的冷却剂流量约为533 lb/s(241.7 kg/s)。

图4 丧失厂外电源时,PRHR HX压力瞬态Fig.4 Loss of off-site power,PRHR HX pressure transient

图5 丧失厂外电源时,PRHR HX温度瞬态Fig.5 Loss of off-site power, PRHR HX temperature transient

2.2.3 PRHR HX误动作

假设在102%功率运行期间,PRHR HX误动作,反应堆冷却剂通过热交换器得到冷却。在此

图6 PRHR HX误动作时,PRHR HX温度瞬态Fig.6 PRHR HX false operation ,PRHR HX temperature transient

PRHR HX内的介质流动被中止后,热交换器传热管很快冷却到I R W S T的温度200 ℉(93.3 ℃)。通过正常余热排出系统(RNS)运行将IRWST(以及PRHR HX一起)降到120 ℉(49 ℃)。

2.3 CMT设计瞬态研究

由于与RCS冷段相连的CMT进口管线处于常开状态,CMT承受所有来自RCS冷段压力瞬态。

对所有CMT设计瞬态都做如下假设:

(1)冷段平衡管线的水温与RCS冷段的水温相同。在CMT启动前,CMT进口温度与CMT内水温相同,而在CMT启动后CMT进口温度逐渐升至与RCS冷段的温度相同。

(2)在CMT内不存在冷热水的混合,CMT出口温度一直维持在CMT初始温度,直到CMT注入完相当于1台CMT体积的硼水量。

2.3.1 在役试验(IST)

CMT在役试验一般在反应堆停堆且RCS处于半管运行状态时,每10 a进行一次。故保守估计在核电厂寿期内共发生10次该试验瞬态。RCS的温度相对较低,为140 ℉(60 ℃),而CMT的水温为50 ℉(10 ℃)。在此期间,CMT与RCS的压力相同,为大气压。

通过打开CMT出口隔离阀进行试验。进口接管的温度从50 ℉(10 ℃)升到140 ℉(60 ℃),如图7所示。当CMT将含硼水注入反应堆压力容器时,空气从冷段进入CMT。试验持续足够长的时间以获得稳定的流量,保守采用900 s的时间来确定流量和管道阻力。试验期间的平均流量约为25.3 kg/s。570 ℉(299 ℃)。经过2 900 s的注入,当冷的CMT含硼水耗尽、热水开始到达水箱底部后,CMT出口温度增加。当CMT被完全加热,即出口温度和进口温度相同时,在瞬态结束时CMT注入流量停止。事故期间的CMT平均流量约为24.54 kg/s。

图7 CMT在役试验时,CMT温度瞬态Fig.7 CMT on-line test,CMT temperature transient

CMT在役试验在900 s后通过关闭出口隔离阀来停止。此时,可以认为CMT顶部是热水(大约占40%)、底部是冷水。在役试验后,需要约94 h与安全壳的自然对流,才能将CMT冷却至120 ℉(49 ℃)。

2.3.2 丧失厂外电源

在丧失厂外电源期间,在事故发生4 750 s后,CMT动作并持续注入2 900 s。CMT压力一直维持在2 000 psig(13.8 MPa表压),与RCS的压力相同。

如图8所示,在出口隔离阀开启后,570 ℉(299 ℃)的反应堆冷却剂从冷段开始进入CMT,进口管嘴的温度从50 ℉(10 ℃)上升到

图8 丧失厂外电源时,CMT温度瞬态Fig.8 Loss of off-site power,CMT temperature transient

在CMT注入停止后,通过50 ℉的补给水来实现CMT的冷却,经约48 h将CMT冷却至120 ℉(49 ℃)。补给水流量为0.5 kg/s。

2.3.3 RCS误降压(1台稳压器安全阀开启)

在电厂满功率运行期间导致RCS快速卸压的一些事故中(如稳压器误辅助喷淋、稳压器压力控制器故障造成两台稳压器喷淋阀门开启,稳压器安全阀开启后发生故障不能重新关闭),1台稳压器安全阀误开启将会导致最严重的RCS压力瞬态。因此,常用这种情况来包络其他的RCS误降压事故。

1台稳压器安全阀门误开启将导致RCS快速卸压,RCS低压下使得反应堆停堆、主泵关闭,以及CMT、安注箱、PRHR投入运行。

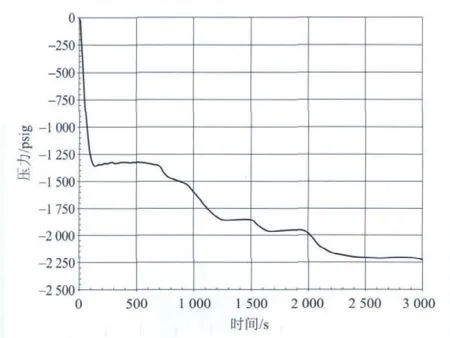

图9给出了在1台稳压器安全阀误开启工况下RCS一次侧压力随时间的变化情况。

在1台稳压器安全阀开启事故瞬态下,CMT最先投入。在CMT出口隔离阀开启后,537.2 ℉(280 ℃)热的反应堆冷却剂从冷段开始进入CMT。进口管嘴的温度从50 ℉(10 ℃)升到537.2 ℉(280 ℃)。经过1 600 s的注入,CMT内低温硼水耗尽、440 ℉(227 ℃)热水开始到达CMT底部,CMT出口温度增加。

图9 RCS误降压(1台稳压器安全阀开启)Fig.9 RCS false depressurizing(The safety valve of one pressurizer opens)

事故发生时CMT压力为2 285 psig(15.76 MPa表压),投入运行后在降至980 psig(6.76 MPa表压)时保持稳定了500 s左右。在事故发生1 600 s后,压力降至375.3 psig(2.6 MPa表压),CMT出口温度与进口温度相同,如图10所示。事故期间的平均流量约为44.3 kg/s。

图10 CMT-RCS误降压(1台稳压器安全阀开启)Fig.10 CMT-RCS false depressurizing(The safety valve of one pressurizer opens)

2.4 安注箱设计瞬态研究

安注箱正常情况下与RCS隔离。安注箱正常维持在700 psig(4.8 MPa表压)的压力下。只有导致RCS压力小于700 psig(4.8 MPa表压)的RCS压力瞬态,安注箱才会自动注入。

对所有安注箱设计瞬态都做如下假设:

(1)安注箱初始温度在50 ℉(10 ℃)至120 ℉(49 ℃)范围内可变。

(2)安注箱的水完全耗尽时,安注箱将缓慢升温至安全壳内环境温度。

(3)在安注箱全部或部分注入时,可认为其压力维持在700 psig(4.8 MPa表压)不变。

2.4.1 在役试验(IST)

每次大修换料期间,安注箱出口止回阀进行在役试验。在核电厂寿期内该试验的次数保守估计在45次以上。在试验期间,首先将安注箱的压力降到比RCS压力高40 psig(0.28 MPa表压),然后打开安注箱电动隔离阀,此时安注箱注入流速快到足够使止回阀全部开启。

当安注箱压力与RCS压力相同时,安注箱注入停止。整个注入时间大约持续9 s,注入28 ft3(0.8 m3)的硼水。在试验期间,氮气温度从70 ℉(21 ℃)降到50 ℉(10 ℃)。试验结束后,氮气温度将重新同安注箱水和金属壁到达平衡。

2.4.2 反应堆冷却剂向箱内泄漏

RCS可能经由安注箱止回阀泄漏到安注箱中。如果泄漏率非常小,反应堆冷却剂以接近安全壳内环境温度进入安注箱,因为在安注箱和压力容器直接注入(DVI)管线之间有大约30 ft(9 m)的管道未进行保温。在这种情况下,安注箱气压缓慢增加,并随着安注箱的人为排水而缓慢降低,但安注箱的温度几乎不变。

假定泄漏率大到需要安注箱隔离和核电厂停运时,进入安注箱的水温估计约为冷段温度537.2 ℉(280 ℃)和安全壳温度50 ℉(10 ℃)的平均值,即293.6 ℉(145 ℃)。保守假定安注箱处在50 ℉(10 ℃)。因此,安注箱出口管嘴将会承受一个从50 ℉(10 ℃)到293.6 ℉(145 ℃)的温度阶跃。同时安注箱压力由正常运行压力700 psig(4.8 MPa表压)增至它的设计压力800 psig(5.5 MPa表压),然后由操作员将泄漏隔离。而安注箱内水温估计将不会升高,因为:

(1)安注箱水装量很大:1 700 ft3(48.1 m3)。

(2)在关掉电动隔离阀以避免安注箱超压之前,并没有太多的反应堆冷却剂进入安注箱。

安注箱被隔离后,出口管嘴将冷却至安全壳内环境温度。

2.4.3 氮气向外泄露

氮气从安注箱向外泄露,将导致安注箱压力下降。当安注箱压力降到低允许限值时,操作员打开氮气补充管线以增加安注箱压力。在核电厂寿期内,假定经过持续1个月的泄露,安注箱压力从最大技术规格书压力限值770 psig(5.3 MPa表压)降到最低允许限值630 psig(4.3 MPa表压)。

3 结论

非能动堆芯冷却系统(PXS)设计与运行以及系统设计瞬态研究表明:PXS系统设计和设备设计是合理的、可行的,能够满足系统功能要求。

首先,PXS为RCS提供补水,在正常余热排出系统(RNS)、化学和容积控制系统(CVS)不可用时,足以补充RCS冷却剂水装量的丧失。

其次,PXS为堆芯冷却提供了安全注入,以防止堆芯过热。PXS能够水淹安全壳,从而淹没反应堆压力容器。因此在严重事故后,压力容器内损坏的堆芯将被硼水覆盖并得到长期持续冷却。

再次,PXS浓硼水增加了负反应性,恢复事故停堆裕量,保证长期安全停堆。

而且,P X S为再循环水提供了化学添加剂——磷酸三钠(TSP),在事故后有高放射性存在时淹没安全壳。该添加剂建立了有利于放射性核素滞留、限制厂外辐射剂量的化学条件。

此外,P X S设计中增加的冗余度和多样性(比如不同的补水方法、注入模式、阀门类型),完善了PXS系统的可靠性。

最后,PRHR HX、CMT以及安注箱等重要部件的压力、温度等设计参数,满足PXS系统设计瞬态要求,系统设备设计能够实现系统设计功能。

我国的科研人员在自主科研开发ACP100、ACP600、ACP1000过程中,应该借鉴AP1000非能动堆芯冷却系统的设计,拓宽研发思路,早日实现拥有自主知识产权的第三代核电技术。

[1] AP1000 Passive Core Cooling System Specification Document[R].

[2] AP1000 Reactor Coolant System Specification Document[R].

[3] AP1000 PXS Standard Spreadsheet Calculation Using Excel[R].

[4] AP1000 CMT, Accumulator and PRHR Heat Exchanger Design Transients[R].

[5] AP1000 Reactor Coolant System Design Transients[R].

[6] 顾军,主编. AP1000核电厂系统与设备[M]. 北京:原子能出版社,2010.(GU Jun, Editor-in-Chief.AP1000 Systems and Equipment [M]. Beijing:Atomic Energy Press, 2010.)

[7] 林诚格,主编. 非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.(LIN Cheng-ge,Editor-in-Chief. AP1000 Advanced Passive Safety NPP [M]. Beijing: Atomic Energy Press,2008.)