自平衡旋转集装箱吊具的应用与改进

王正宇

(南昌铁路局 货运处,江西 南昌 330002)

1 自平衡旋转吊具的研制背景与使用现状

针对普通的集装箱吊具在吊装时出现倾斜、不平衡、晃动等现象及吊具不能自动旋转,容易损坏集装箱、造成装卸箱效率较低等问题,南昌机械厂在现有36 t 及以上门式起重机的小车上,加装4台力矩电机带钢丝绳卷筒,在吊钩上加挂自平衡旋转吊具,研制成用于普通门式起重机进行集装箱作业的自平衡旋转吊具 (见图 1)。

图1 自平衡旋转吊具

该吊具与普通的集装箱吊具相比,具有4个方面的功能:一是具有自动找平衡功能,可使吊点位置自动移到集装箱重心位置,克服集装箱箱体因倾斜而造成的出车和落位困难;二是具有防摇功能,可使集装箱在门式起重机移动、主钩升降、电动旋转过程中不摇摆,减少了集装箱在吊运过程中的相互碰撞;三是具有电动旋转功能,方便集装箱平稳无碰撞地通过门式起重机支腿,并准确对位摆放,易实现铁路装箱需箱门朝内摆放的作业要求;四是具有电动转锁功能,简化了原吊具转锁开闭操作,提高了作业效率。

自平衡旋转吊具首先在南昌铁路局赣州东货场36 t吊钩式门式起重机上安装使用,后来陆续应用于重庆东站、成都东站和南昌北货场的 36 t 吊钩式门式起重机。2007年后根据现场使用中存在的问题,进一步对电动开闭锁机构、上架小车结构、防摇方式等进行了新的改进。目前,该吊具已在南昌、上海、哈尔滨、沈阳、南宁、成都、兰州铁路局等单位使用,解决了普通吊钩式门式起重机装卸集装箱时的防摇问题,改变了铁路集装箱装卸依靠吊具与箱体碰撞对位的传统作业方式,使普通吊钩式门式起重机实现一机多用、人箱分离等功能,提高了货场容量和使用效率。

2 自平衡旋转吊具使用中存在的问题与改进

根据几年来对各铁路局自平衡旋转吊具使用情况的跟踪分析,自平衡旋转吊具在机械和电气结构上存在着一些不足。为此,对其电动开闭锁机构、上架小车结构、电器元件易松动与脱落、力矩电机防摇工作可靠性等方面进行了技术性改进,使吊具的可靠性能得到了显著提高。吊具具体的改进有以下几个方面。

2.1 电动开闭锁机构

电动开闭锁机构中采用的齿轮齿条传动方式,对开闭锁传动杆和减速机有冲击,原因是电机的断电是由机构末端的行程开关控制,时间上稍有滞后,依靠皮带传动控制效果不好。

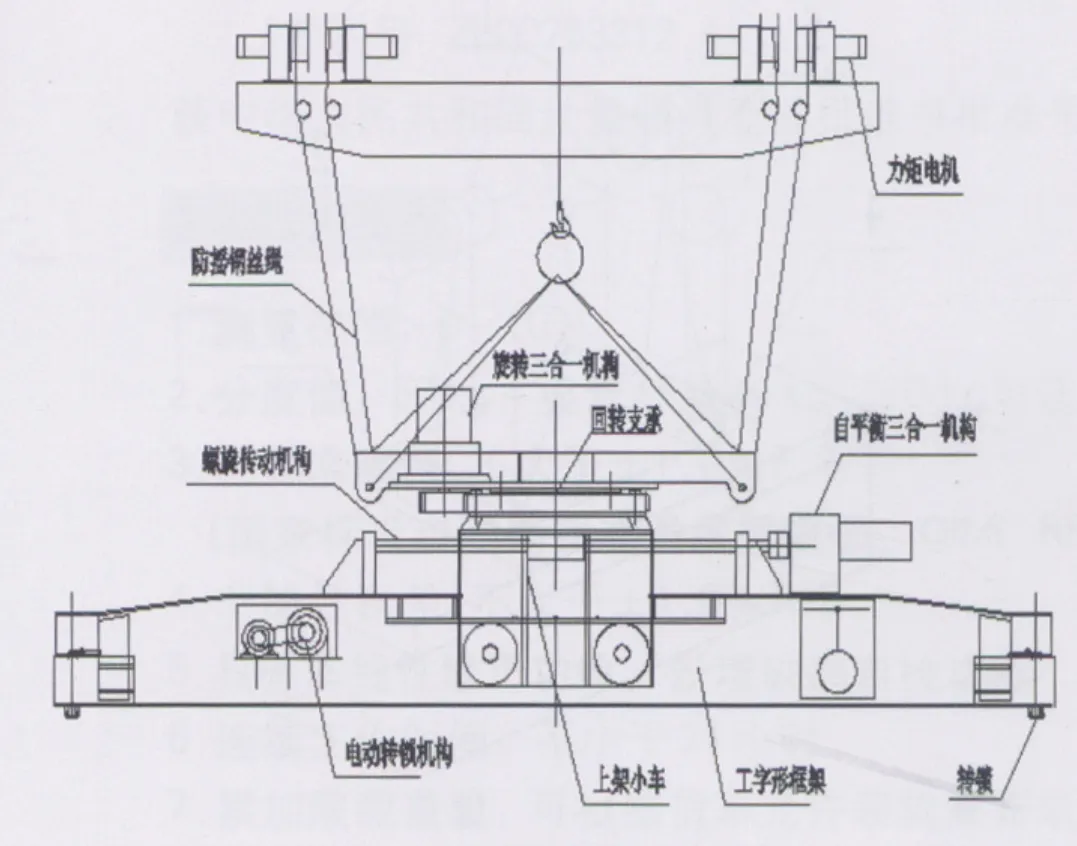

解决的办法是取消皮带传动和齿轮齿条传动,改用凸轮机构,电机与减速机直联,采用三合一机构,见图 2。凸轮安装在减速机输出轴上,凸轮旋转180°实现转锁 90°往复摆动。用此方案改进后解决了开闭锁传动杆易弯曲和减速机底座易开裂问题。

2.2 上架小车结构

自平衡机构的上架小车在工字形框架长度方向上移动,没有冲击时螺杆完全可以承受上架小车的重量。但由于作业时频繁快速落钩,上架小车经常冲压螺杆,虽然螺旋传动机构设计时考虑了其冲击,增加了径向轴承,但实际应用中仍显强度不够。使用一段时间后螺杆有弯曲现象,严重时轴承也会破损,最终导致自平衡电机损坏。

解决的办法是在上架小车走行轮下面增加支撑轨道,见图 2,设法避免螺旋传动承受径向弯曲力,减少冲击距离和所承受的冲击力,同时还可以提高主梁的刚度。

2.3 电器元件

为减少吊具到司机室的控制线路,在自平衡旋转吊具上安装了控制电机运转的接触器等电器元件。由于装卸作业时不可预见的冲击,电器元件在频繁冲击振动下,易产生松动、固定处断裂脱落等现象。改进方法是选用抗震性能好的电器元件和加装缓冲垫,以减少硬性冲击。

图2 自平衡旋转吊具的改进

2.4 力矩电机控制方式

原设计的力矩电机在门式起重机作业时一直带电工作,但电机经常堵转和反转,电能全部转化为热能,发热严重,温升较高。同时电气控制方法操作复杂,门式起重机主电路断开后再启动,司机容易忘记重新启动力矩电机,会导致拉断防摇绳,使防摇系统发生故障;且电机发热严重、能耗大、严重浪费电能,不符合国家的节能环保政策。

改进方法是把电控回路改为力矩电机与主钩同步控制,主钩动作力矩电机通电,主钩停止力矩电机断电,靠力矩电机的制动器拉紧防摇绳。司机操作简单,不会由于忘记启动防摇力矩电机而发生故障,损坏电器;力矩电机也改为间歇工作,节能并且发热少、温升低,可延长电机寿命。

2.5 防摇方式

改进的防摇方式是取消附加的防摇机构,直接采用主钢丝绳小角度斜拉防摇。有8绳缠绕防摇和 12 绳缠绕防摇方式 (见图3)。南昌北集装箱货场采用了8绳缠绕防摇系统,其卷筒转速慢,减速机输出轴扭矩大,防摇效果较好。在高安八景陶瓷基地集装箱货场采用了 12 绳缠绕防摇系统,利用斜拉的水平分力在起重机大车走行和小车走行2个方向防摇,与4绳缠绕和8绳缠绕防摇起升机构比较,把滑轮倍率变为了3倍率,使减速机输出扭矩减小,也取得了较好的防摇效果。

图312绳缠绕防摇方式

[1] 张质文,虞和谦,王金诺,等. 起重机设计手册[M].北京:中国铁道出版社,1998.

[2] 裘为章. 实用起重机电气技术手册[M]. 北京:机械工业出版社,2001.