基于开环的临界续断模式交错并联Boost PFC

方孝杰,南余荣

(浙江工业大学信息学院,浙江 杭州310023)

0 引 言

在低功率离线电源装置中都需要有源功率因数校正装置,而临界续断模式(DCM/CCM)的升压变换器具有电路简单,体积小等优点,因此得以广泛应用。DCM/CCM Boost PFC的主要特点是:减少了续流二极管反向恢复电流引起的损耗[1]。再者,升压开关更容易实现零电压(ZVS)开通。但是,它的一个主要缺点是输入电流的峰值是平均输入电流的2倍,这就需要一个高频的EMI滤波器[2]。另一个缺点是开关管的开关频率变化范围比较大,控制比较复杂[3]。为了防止在轻载时开关管的过度损耗,经常限定一个最高的开关频率。

输入电流的纹波和高频电磁干扰可以通过运用交错控制技术而显著减少,而且输出电容电流纹波有效值也明显较少(本文中讨论的都是两相并联)。因此在高功率场合,临界续断模式下的交错并联Boost PFC越来越引起人们的重视。

1 开环同步方法的分析

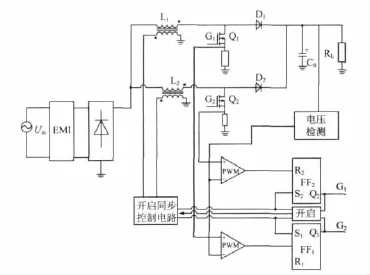

传统的控制器都是基于一种主从结构,主变换器独立工作,而从变换器通过移相等方式由主变换器控制运行,从而实现正确的交错并行[4]。在开环情况下,从变换器通过一个相当于主变换器开关半周期的时间延时后开启,与主变换器同步。开环同步可以分为开启同步和关断同步。开启同步指从变换器开关管的开通与主变换器相关联;关断同步指从变换器开关管的关断与主变换器相关联。而在这两种情况下,又都可以工作在电流控制模式和电压工作模式。图1为交错控制的基本拓扑结构。

图1 交错并联PFC基本拓扑

1.1 主从开关开启同步分析

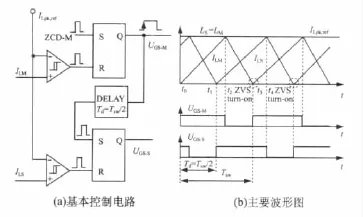

图2是两相临界续断模式交错并联Boost PFC基本的控制电路与主要波形,两个Boost PFC电路以主从方式工作,开启时同步。主变换器的开启由零电流检测器脉冲ZCD-M决定,这样,使它工作于临界续流控制模式,而从变换器的开启则经过一个延时Td,它相当于主变换器开关周期的一半[5]。主从变换器都是零电压开通。可以做如下假设,在开关管电压由波峰到波谷的震荡时间,相对于开关周期来说是可以忽略不计的。主变换器和从变换器的关断是由各自的PWM波控制的,各自相应的斜坡电感电流信号iLM(S)与正弦参考电流ILpk,ref经过比较后产生。ILpk,ref作为反馈信号,它与电压误差放大器的输出电压成比例。电流控制模式下,斜坡信号的斜率即电感电流iL与电感电压成正比,与电感大小成反比。

图2 基本控制电路及波形

一旦电流控制模式下的主从变换器的电感失谐,从开关管将会失去零电压开通的条件。当LS<LM,从变换器将工作在电流断续导电模式;而当LS>LM,从变换器的开关管将会交替出现工作在硬开关状态和电流续断状态,即从变换器将工作在次谐振状态。

1.2 双重交错临界续断模式工作状态分析

首先,要对电路做以下假设:

(1)电路工作于理想状态,S1与S2交错导通,相位差为180°,电路元件都为理想器件;

(2)每个Boost PFC单元都工作于CRM下;

(3)两个Boost PFC的电路参数都相同,如L1=L2=L;

(4)输出电压恒定。

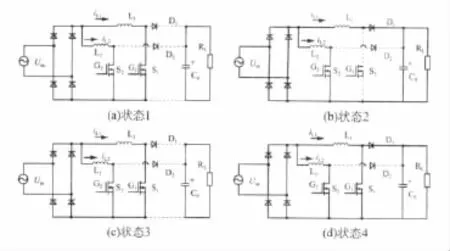

下面分析基于以上假设,且占空比D大于0.5,电感电流波形与图2(b)一致,则主电路可以工作于图3中的四种状态,具体分析如下:

状态1(t0~t1):在t0时刻前开关管S1已经处于开通状态,在t0时刻,开关管S2导通,电感L2中的电感电流iL2从0开始上升,电感L1中的电感电流iL1继续上升;续流二级管D1、D2关断;输出电容C0向负载供电。

状态2(t1~t2):在t1时刻,开关管S1关断,电感电流iL1上升到最大值,此后开始下降,续流二级管D1导通,电感L1放电,电容C0充电;而开关管S2继续导通,电感电流iL2继续上升,二极管D2关断。

状态3(t2~t3):在t2时刻,电感电流iL1下降到0,同时开关管S1导通,续流二级管D1关断,此后电感电流iL1从0开始上升;开关管S2继续导通,电感电流iL2继续上升,二极管D2关断。

状态4(t3~t4):开关管S1导通,续流二级管D1关断,电感电流iL1继续上升;而在t3时刻,电感电流iL2上升到最大值,开关管S2关断,iL2开始下降,二极管D2导通,电感L2放电,电容C0冲电。

图3 Boost PFC的四种工作状态

此后,就不断重复以上过程。以上是双重交错并联Boost PFC的工作状态分析。

1.3 延时时间Td的计算方法

为了得到延时时间Td=TSW/2,传统的方法是测量上一个主开关的开关周期。这样做是可行的,因为开关频率非常高,且线性电压在一个开关周期内几乎不变。因此,在几个开关周期内,它每个周期的时间可以看成是不变的。本文采用TMS320F2812数字处理器来实现精确的延时时间。具体的实现原理如下:选择处理器的T1PWM,T2PWM分别为主从变换器的驱动信号,相应的定时器T1、T2的周期寄存器T1PR、T2PR决定开关周期TSW,延时时间Td的确定由另外两个计数器T3、T4计数得到。首先将T3的初始值TSW赋给T4,T3清零,T4右移一位,设置延时标志位flag=1;接着T4自减,T3自增,当T4=0时,此时就得到了延时时间Td,然后控制从开关开通,flag清零。当T3=TSW时,此时主变换器的零电流检测装置应检测到电流过零信号。不断重复以上过程。这样就可以保证每一个开关周期内主从变换器都实现180°的相移,从而保证了主从变换器都工作于临界续断模式。

1.4 输入电流纹波分析

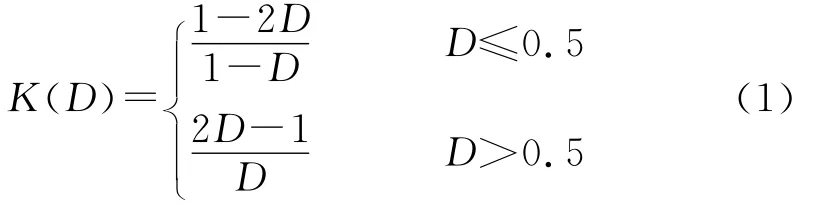

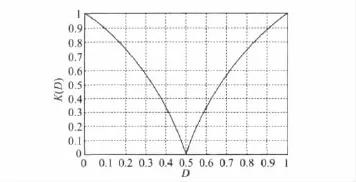

在本节中,主要分析基于开环主从开启时同步且工作于电流控制模式下的Boost PFC变换器的输入电流纹波和输入电流畸变。为了使电路实现均流,可以做如下假定:主变换器和从变换器的参考电流相等。为了有一个额外的安全区,可以将从变换器的升压电感略小于主变换器的升压电感,大概在(0.5%~1%)。主从升压电感电流在理想情况下的波形如图4所示。理想情况指的是主从升压电感的电感量匹配,从变换器经过180°移相后开通。从图4可以看出,输入电流为主从电感电流叠加所得,即iLM+iLS,它的纹波频率是开关频率的两倍,且由于交错控制,主从电感电流的纹波相互抵消使得输入电流的纹波也显著地减小。式(1)为输入电流纹波与电感电流纹波比值K(D)和开关占空比D的关系式。由此式可以得到K(D)和开关占空比D的关系,如图5所示。

图4 理想情况下的电感电流波形

从图5中可以看出,输入电流纹波减少量随着占空比D的变化而变换。当移相相位为180°时,输入电流的纹波最小,当移相相位为0°时,输入电流的纹波最大。

图5 K(D)和开关占空比D的关系

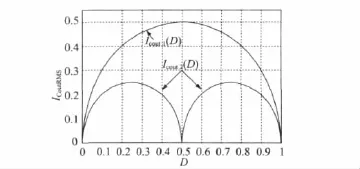

输出电容纹波电流的有效值由式(2)决定[5]:

图6 输出电容纹波电流有效值的对比图

图6是单相Boost变换器和两相交错并联Boost变换器中流过输出电容的纹波电流有效值ICout与开关占空比D的关系。在相同的功率等级下,从图6中可看出,两相交错并联Boost变换器输出电容的纹波电流是单相Boost变换器的一半。输出电容纹波电流有效值的减小,使得由电容等效串联电阻ESR引起的功耗降低,减少了电容发热量,降低了电流应力,提高了变换器的可靠性。

2 仿真实验

基于以上分析,利用PSPICE软件进行仿真。实验的基本条件:输入电压Uac=90~265VAC,输出电压400V,输出功率为1kW,最低开关频率25kHz,最高开关频率为32kHz,电感为200μH,输出滤波电容987μF。

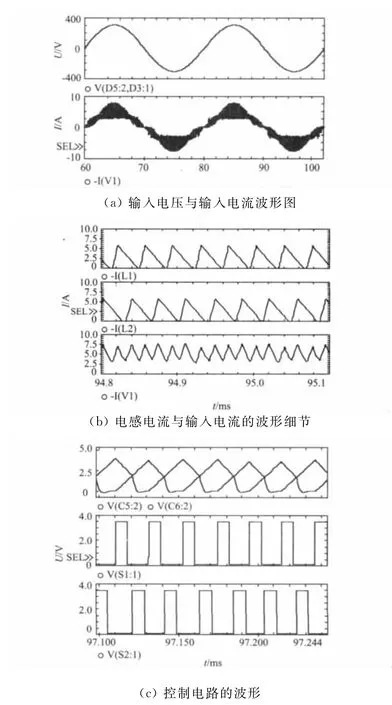

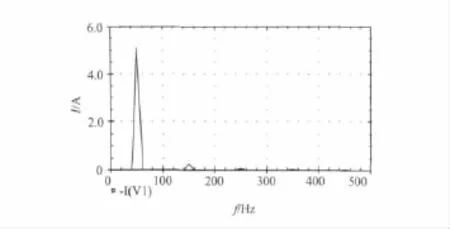

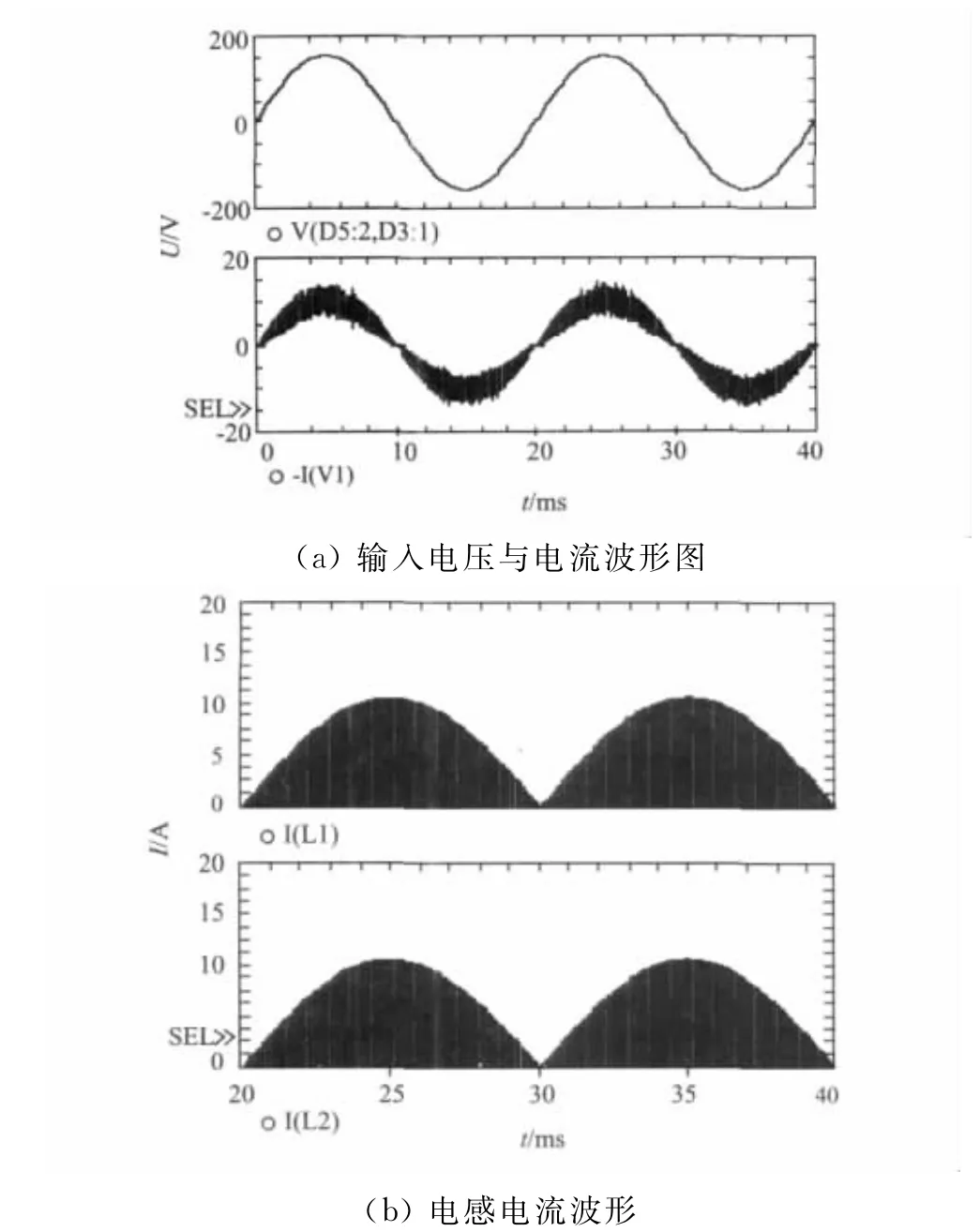

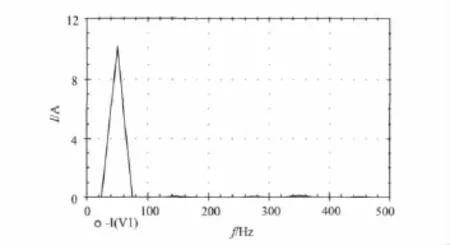

仿真结果如下:图7为Uac=220V时的主要波形图。图8为Uac=220V时的输入电流频谱图。图9为Uac=110V时的主要波形图,图10为Uac=110V时的输入电流频谱图。

图7 输入电压Uac=220 V时的波形

图8 输入电压Uac=220 V时输入电流频谱图

图9 输入电压Uac=110 V时的主要波形图

图10 输入电压为Uac=110 V时的输入电流频谱图

从各图可以看到,不管是Uac=220V还是Uac=110V,电感电流实现了均匀交错,输入电流纹波很小,功率因数达到了0.998,交错电路工作性能良好。

3 总 结

本文针对开环临界续断模式交错并联Boost PFC电路进行了详细的分析,得出只有在电流控制模式下,开启时同步才能让控制器工作在一个稳定的工作点,并进行了基于此方法的仿真实验。实验验证了主从变换器实现精确地180°相移,主从电感实现了并联电流的均流,有效地减少了总的输入电流纹波。当输入电压分别为Uac=110V,Uac=220V时,对主变换器输入电流的频谱分析,证明了交错并联Boost PFC电路具有良好的功率因数校正效果。

[1]Huber L,Irving B T,Jovanovi M M.Effect of valley switchingand switching-frequency limitation on line-current distortions of DCM/CCM boundary boost PFC converter[J].IEEE Trans.Power Electron,2009,24(2):339-347.

[2]Khaligh A,Emadi A.Mixed DCM/CCM pulse adjustment with constant power loads[J].IEEE Trans,2008,24(2):776-782.

[3]Huber L,Irving B T,Jovanovic M M.Review and Stability Analysis of PLL-Based Interleaving Control of DCM/CCM Boundary Boost PFC Converters[J].IEEE Trans.Power Electron.2009,24(8):1992-1999.

[4]Chu-Yi Chiang,Chern-Lin Chen.Zero-Voltage-Switching Control for a PWM Buck Converter Under DCM/CCM Boundary[J].IEEE Trans.Power Electron.2009,24(9):2120-2126.