高压带电作业机器人自动剥皮器的研制

李 健,李端明,戚 晖,陈凡明,赵玉良

(1. 山东电力研究院,济南 250101;2. 锡林郭勒鲁能能源有限责任公司,锡林浩特 026000)

高压带电作业机器人自动剥皮器的研制

李 健1,李端明2,戚 晖1,陈凡明1,赵玉良1

(1. 山东电力研究院,济南 250101;2. 锡林郭勒鲁能能源有限责任公司,锡林浩特 026000)

0 引言

高压带电作业是为了保证供电设备安全、可靠运行、提高电网经济运行和服务质量的重要检修手段[1]。带电作业机器人主要完成作业频率较高的带电接线、带电断线等项目,而导线剥皮是所有高空作业项目中必不可缺少的一步。现有高压带电作业所用剥皮器大都是手动操作,绝缘防护差、效率低,而且操作者作业存在极大的不安全因素,如图1所示。因此,本文研究适合高压带电作业机器人操作的自动剥皮器,要求结构设计简单、便于机器人夹持操作;绝缘性能优良、安全可靠、实现远程遥控;作业效率大大提高、完全替代人工手动剥皮作业。

图1 手动剥皮器

1 手动剥皮器分析与设计经验总结

1.1 手动剥皮器特点分析

1)操作人员手动压刀,刀具刺入导线绝缘层。

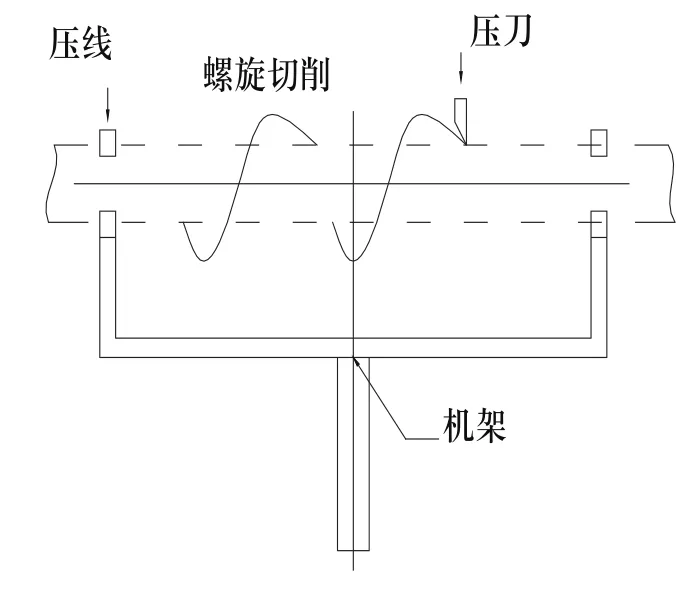

2)刀具螺旋切削,操作人员双手旋转形成力偶M(也可由棘轮或齿轮机构形成),并沿轴向推动刀具F(刀具可与导线夹角形成轴向分力),如图2所示。

图2 自由导线受力分析图

3)操作人员停止轴向进给,刀具环切导线,自动断屑。刀具截面为月牙型,三面有刃,中间排屑,防止切屑与导线缠绕。

4)操作人员松开刀具,将剥皮器取下。

1.2 手动剥皮器总结

采用棘轮传动式手动剥皮器,如图3所示,双弹簧保证棘爪在传动位置和开口位置保持同一姿态。机械臂直线插补运动,驱动刀具运动,刀具与导线存在倾斜角度,依靠切削分力实现轴向进给,使用凡士林、黄油等润滑脂可使切削轻快。通过多次棘轮传动式剥皮器试验发现,工艺设计、加工精度等问题可能造成切削过程不太可靠,同时效率较低。

图3 棘轮传动式剥皮器

图4 机器人剥皮器工作原理图

2 机器人自动剥皮工作原理分析

机器人专用剥皮器主要由压紧进刀装置和棘轮驱动装置两部分构成,如图4所示,结合架空导线作业特点,自动剥皮器工作原理如下:

1)导线夹紧动作 机械臂手爪先夹紧导线,起支撑固定导线作用,否则导线在切削力的作用下发生扭转变形,无法进行切削。

2)刀具动作 操作人员要先把导线压紧、固定在刀具V型槽内,调节拧紧锁紧螺栓,注意导线中心与刀具回转中心尽量保持重合,然后进行压刀,控制刀具切入绝缘层的深度,当导线裸露时为切进深度适宜;调整刀具倾斜角度,使刀具向导线径心移动,同时还应便于刀具切削分力带动剥皮器沿导线水平运动并沿导线螺旋切除绝缘层。

3)固连约束 机械臂手爪必须与刀具固连约束(成为机架),否则刀具将在导线上自由运动无法工作。

4)刀刃设计 刀具切削刀刃特殊设计,有铲削分力。

3 机器人自动剥皮工具设计

3.1 系统设计方案

机器人专用自动剥皮器切削导线运动是一个复杂的过程,主要存在以下设计难点:

1)由于机械臂持重限制,工具的重量、尺寸有严格限制,工具结构简单可靠。

2)由于工具需有开口,圆周运动传动设计是关键。

3)工具轴向进给力很大,机械臂需有力反馈或过载保护。

由于采用液压驱动机械臂进行夹持操作,机械臂末端载荷较大,可由机械臂提供刀具附加轴向力。机构原理图如图5所示,整个系统采用直流减速电机驱动、曲柄摇杆与棘轮机构传动组合而成。

图5 剥皮器机械原理图

图6 机器人自动剥皮设计图

机器人自动剥皮工具主要由直流减速电机、曲柄、连杆、摇杆、棘爪、棘轮、刀头等几部分组成,如图6所示。直流减速电机驱动曲柄,通过连杆带动摇杆和棘爪一起运动,棘爪拨动棘轮和刀头完成刀具的圆周运动,双弹簧保证棘爪在传动位置和开口位置保持同一姿态。工具轴向进给力由机械臂提供。工具采用无线远程遥控,嵌入式控制系统、控制工具正反转,加减速。考虑工具瞬时过载,对电源要求较高,采用12v电动扳手专用充电电池,电路设计反接、过流保护。

剥皮器绝缘处理,采用尼龙材料质凸轮块和锁紧螺母进行夹紧,机械臂夹持部分采用绝缘材料固定架[2]。

3.2 动力计算选型

工具对绝缘层的切削力矩由手动工具试验测得:

其中:F拉测得为5千克力,手动工具受力半径L=0.3m,则

自动工具驱动力矩计算如下:

所选减速电机的输出扭矩为7Nm,输出转速:43rpm[3]。

3.3 工具控制系统设计

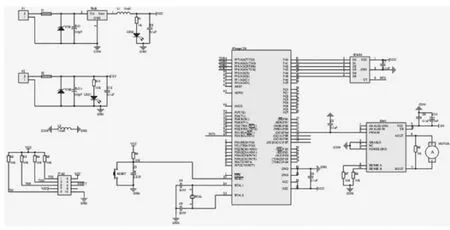

图7 硬件控制系统图

控制系统硬件设计如图7所示,主要由以下几个模块构成:

1)控制系统模块:控制系统MCU采用8位嵌入式控制芯片ATmega128,处理控制信号和PWM波。

2)电机驱动模块:由于冲击扳手电动机的过载电流能达10A,所以选用了具有H桥的SA60。SA60是一个PWM 型功率输出芯片, 电路提供给电机的电源电压最大可达到80V , 能连续向负载提供10A 的电流。

3)无线发射接收模块:发射距离300~500米。

为了实现电路的可靠性,在电路上采取了防电磁干扰、过电流保护、过电压保护、防反接保护等措施。

4 机器人自动剥皮工具试验

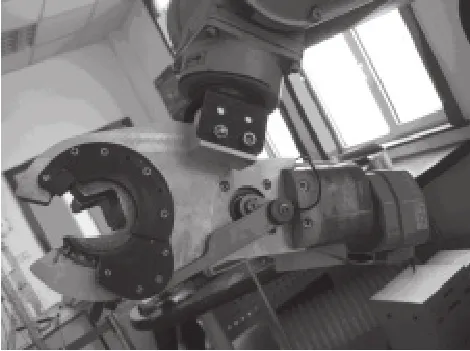

在国家电网电力机器人实验室搭设架空导线,将自动剥皮器固定在液压机械臂上,如图8和图9所示,现场模拟实现自动剥皮功能。

图8 自动剥皮器右侧面图

图9 自动剥皮器左侧面图

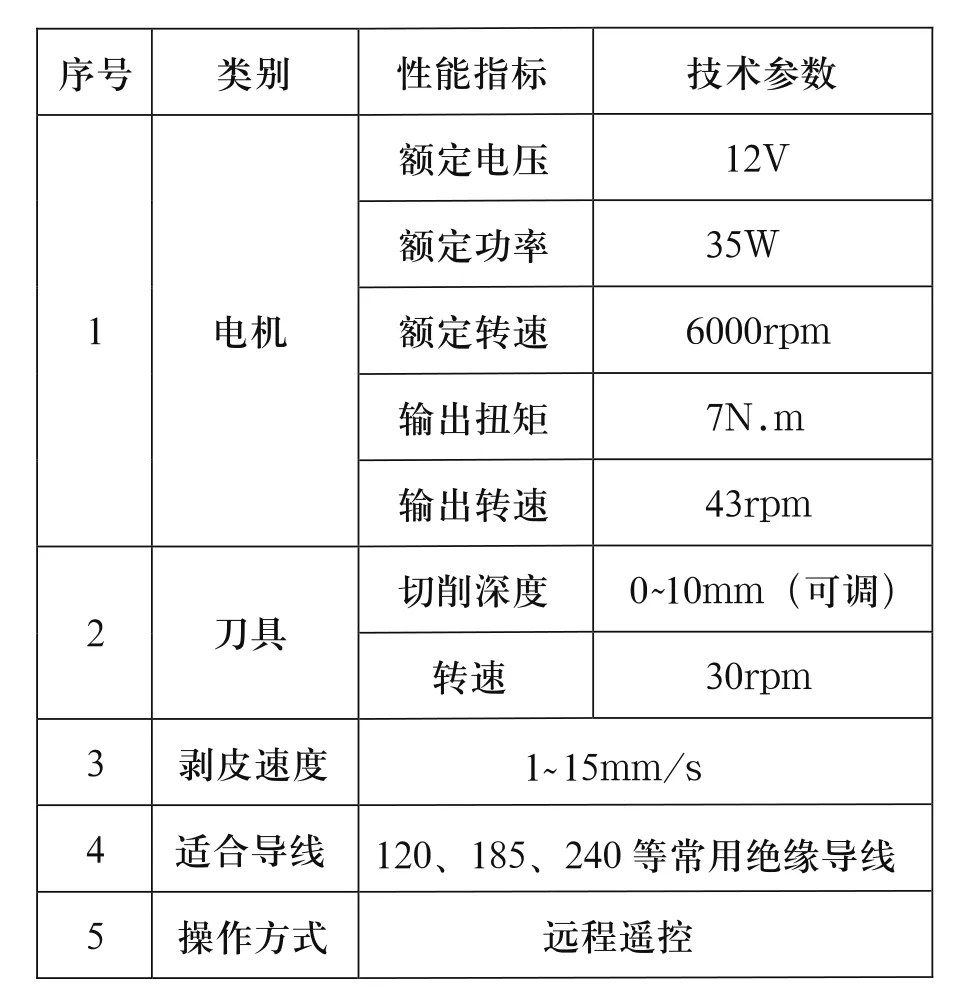

表1 自动剥皮器工具技术性能参数

试验证明,该机器人自动剥皮器便于机械手夹持操作、压线牢固可靠,能够实现自动剥皮功能,剥皮速度遥控可调,剥皮效果良好,完全符合高压带电作业机器人作业要求。表1为自动剥皮器工具技术性能参数。

5 结论

随着机器人逐步进入高压带电作业领域,机器人专用工具和自动工具研究成为机器人推广应用的重点,并逐渐替代手动操作,提高作业效率和操作安全性,减轻作业人员的劳动强度。通过专家评审,一致认可该自动剥皮器设计方案,同时现场试验验证,该剥皮器使用简单、安全可靠、效率高,适合高压线路作业的特点,具有极大的实用价值和推广价值。

[1]上海市电力公司组.10kV架空配电线路带电作业指导书[M].北京:中国电力出版社,2007.

[2]李邦协.实用电动工具手册[M].北京:机械工业出版社,2003.

[3]吴宗泽.机械设计实用手册(第二版)[M].北京:化学工业出版社,2008.

Research on auto-peeling device for high-voltage live working robot

LI Jian1, LI Duan-ming2, QI Hui1, CHEN Fan-ming1, ZHAO Yu-liang1

使用带电作业机器人进行高压线路作业不但可以提高配电可靠性、保证带电作业人员的人身安全,而且能够大大降低作业的劳动强度,提高带电作业的自动化水平。架空导线长期裸露在外面,受外界恶劣环境的影响,外层绝缘层很难被剥除,这给高压带电作业带来很大困难,也增加了作业不安全因素。本文总结手动剥皮器经验,通过结构设计、控制设计和试验研究,研制出使用简单、安全可靠,适合高压作业的自动剥皮器。

高压作业;带电作业机器人;电动式自动剥皮器

李健(1977 - ),男,山东临沂人,工程师,研究生,主要从事高压带电作业机器人的机械结构设计、仿真模拟及机械动态特性分析等方面的研究。

TP242

B

1009-0134(2011)4(上)-0111-03

10.3969/j.issn.1009-0134.2011.4(上).35

2010-11-03

山西长治10kV带电作业机器人实用化研究