一次装夹实现管板和法兰零件的车铣复合加工

任晓虹,王 军,辛学臣

(1. 沈阳理工大学 机械工程学院,沈阳 110168;2. 沈阳景宏机械有限公司,沈阳 110168)

一次装夹实现管板和法兰零件的车铣复合加工

任晓虹1,王 军2,辛学臣2

(1. 沈阳理工大学 机械工程学院,沈阳 110168;2. 沈阳景宏机械有限公司,沈阳 110168)

0 引言

数控车床一般只能加工回转体类零件,对回转类零件端面上的孔系、槽等形状则不能直接在数控车床上加工,只能再由数控铣床继续加工,这样不仅影响零件的加工精度也大大增加了加工时间、降低了生产效率。在具有极坐标控制功能的立式车削中心上加工此类零件就比较方便,它是在原有直角坐标的基础上,增加了极坐标功能,使得机床能够把回转类零件的表面和它端面上的孔系、槽以及上下面的倒角在一次装夹中连续加工完成。利用数控系统的用户宏功能,对管板、法兰和平面凸轮零件编制出简单、高效、易于检查的数控加工程序,通过车铣复合加工方法,扩大了机床使用范围,实现了机械加工过程的高效率、高精度、低成本。

1 立式车床极坐标控制的特点

在车削中心加工中,极坐标功能是对零件进行车铣复合加工的关键技术,它解决了回转体零件表面的车削及其端面上轮廓的铣削等多道工序的加工问题。

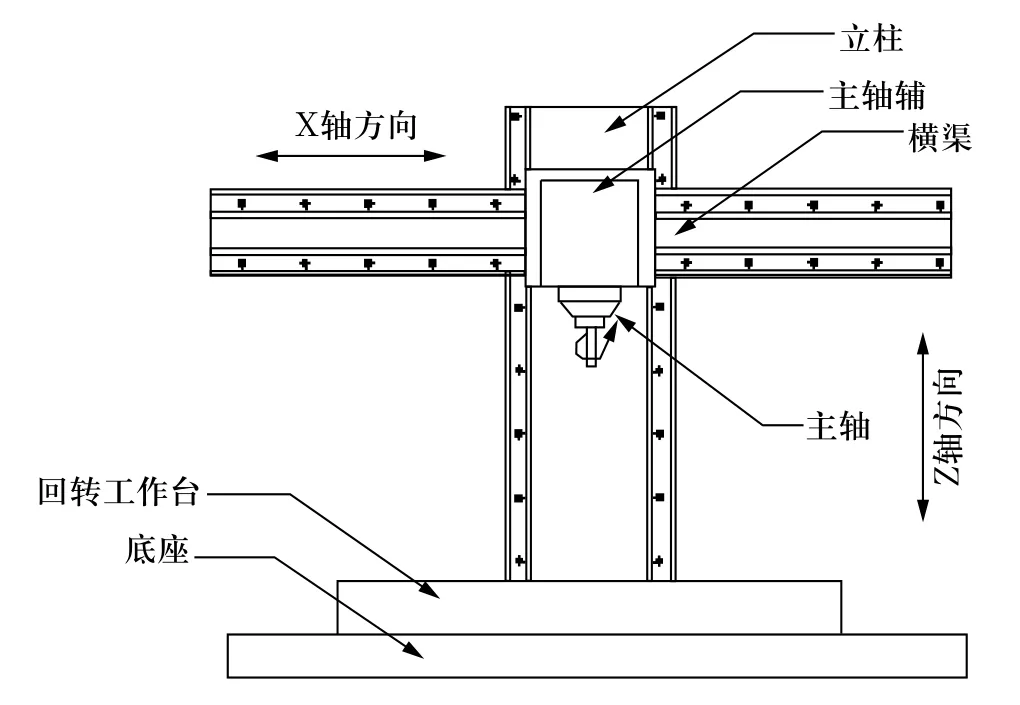

所谓极坐标控制是指数控机床本身具有一个旋转轴和一个移动轴。旋转轴实现极坐标下的极角变化,移动轴实现极坐标下的极径变化,两轴在位置控制模式下实现旋转与移动的插补联动功能,这对于立式车削结构的机床(如图1所示)是十分必要的,它可以对如图2所示的零件,在一次装夹中,完成所有部位的加工:内外圆柱面、上下面的内外倒角、端面上孔或槽的钻、扩、铣等。

图1 立式车床运动分布及结构示意图

图2 管板、法兰类零件

对于立式车削中心来说其主要控制功能是:工作台(称为C轴)可以分度并进行伺服控制,立柱上的刀架除了可以安装车削刀具外,还可以安装钻削和铣削等自驱动刀具。在进行车削加工时,工作台为主轴,通过主轴在C轴方向的回转和刀具在X、Z轴方向的移动,完成回转体零件的内外圆柱面的加工;在进行铣削加工时主轴运动为刀具的旋转和在Z轴方向的上下移动,同时配合工作台在C轴方向的回转,完成端面上孔或异形轮廓的钻、扩、镗、铣、攻螺纹和上下面的倒角加工,所以,使得工件在一次装夹中完成多道工序的加工过程,不仅提高了生产效率,而且能大大提高加工精度。本文以西门子802D数控车削系统为例,研究车削中心在极坐标控制下,通过宏程序编程实现零件的车铣复合加工的方法。

2 车铣复合加工的实现方法

以图2所示零件为例,其加工过程为:

1)加工内外圆柱面

加工零件的内外圆柱面时,机床符合车削运动模式。工件在工作台上的旋转是主运动,刀具的横向或纵向移动是从运动。主轴为工作台(C轴)由直流伺服电机驱动做回转运动,刀具根据零件的直径和高度在横梁(X轴)或立柱上(Z轴)上做直线运动。

2)加工上下面倒角

通过自定心机构,工件的中心与工作台回转中心重合,这时工作台通过转换机构由直流伺服电机切换到交流伺服电机驱动,成为C轴,工件在工作台上可以做任意角度(θ)的回转运动。刀具安装在主轴上,在做旋转运动(主运动)的同时还可以在立柱上左右移动。

在对零件的上下面倒角时,实际是工作台与刀具做圆弧插补运动。由于刀具只能在X轴线上移动,所以工作台在做回转运动时,刀具一方面旋转,一方面在X方向按X=f(q)关系做位移运动。当选择合适的刀具,如45度双刃倒角刀,对工件上面倒角用倒角刀的下刃,对工件下面倒角用刀的上刃,工件不需二次装夹,即可完成上下两个面的倒角加工,大大减小了用于工件翻转而损失的加工精度和装夹时间。

3)加工零件端面上的孔

在加工管板或法兰端面上的孔时,机床是在铣削模式下工作。在铣削模式下装在主轴箱上的刀具的旋转是主运动,它由内置于主轴箱中的伺服电机驱动,刀具可以一边旋转一边横向移动,工作台在伺服电机控制下可以实现连续的回转进给或任意角度的分度,通过工作台回转和主轴箱直线移动的插补控制,一方面可以精确地对被加工孔的位置进行定位,另一方面可以按铣削方式对圆孔进行钻、扩、铣等加工,从而保证孔间距和孔径尺寸、孔的垂直度、光洁度等加工要求。刀具纵向(Z向)运动主要是对切削深度进行控制和进刀、退刀控制。

3 宏程序编程思想

在用户宏程序中,由于允许使用变量,并且可以进行算术运算、逻辑运算和条件转移等,所以在加工同一类零件或零件具有相同形状的轮廓时,如果用一个通用宏程序,只需将实际加工零件的值赋给变量即可,而不需要对每个零件或所有部位都编一个程序,这样可以极大地提高编程和加工效率。

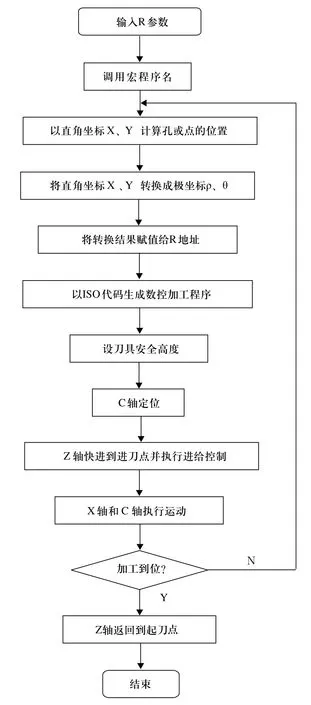

西门子802D系统宏程序功能采用R参数编程,即零件的加工信息以参数形式赋给R存储器,执行加工程序时调用相关存储器中的参数即可。以管板类零件为例,R参数包括:管板上第一排第一个孔的X/Y坐标、以极坐标定位的极半径和极角、孔的个数和孔的间距、钻孔时的进给速度、钻孔深度、抬刀高度、循环次数等。由于车削机床是以极坐标方式进行孔的定位,然后进行钻或铣孔加工的,所以输入相关加工信息后,需将直角坐标X、Y转换成极坐标ρ、q, 并将转换结果赋值给R地址,机床伺服系统按照所生成的ISO代码数控加工程序,指令机床各坐标轴执行进给运动,完成零件的加工过程。图3是编制宏程序的流程图。

4 铣削法兰端面上孔的宏程序应用举例

图3 用户宏程序流程图

当被加工孔的数量较多或孔的直径较大时,需要采用极坐标控制方式对各孔定位,并用铣削方法完成孔的加工。设工作台回转中心为O,被加工孔的中心为O1,O与O1的距离为ρ。铣削该孔时,X轴与C轴需要做插补运动。由于铣刀始终在横梁(X轴)上移动,所以要求工作台必须做正反两个方向的回转运动。无论工作台正转还是反转,孔的中心O1始终沿着1线轨迹移动,如图4所示。若O1孔的半径为R,需分4段圆弧进行加工。在每段圆弧上工作台回转方向和刀具在X轴移动的方向为:铣MB段圆弧时工作台逆时针旋转q 角,铣刀沿+X轴移动;铣BN段圆弧时工作台逆时针旋转q角,铣刀沿-X轴移动;铣MB1段圆弧时工作台顺时针旋转q角,铣刀沿-X轴移动;铣B1N段圆弧时工作台顺时针旋转q角,铣刀沿+X轴移动。C轴每回转一个角度,X轴就移动一段距离,工作台在正反方向回转的最大角度均为-,刀具在X轴上移动的距离符合x=f(q)的关系。

图4 铣削圆孔

实际加工时可以根据加工精度在每段圆弧的圆周上进行点的密化,如铣MB段圆弧,需要走400个点坐标,编程时对N赋值(N=400),并输入相关参数R62=400,系统将直角坐标转换成极坐标后,即可执行加工程序。

铣削半径为R的圆孔(以铣BN段圆弧为例)宏程序如下:

5 结束语

在西门子802D数控车削中心上采用极坐标插补控制实现管板和法兰零件的车铣复合加工,是一种全新的加工途径,该方法操作简单,不需准备任何特殊夹具和附加装备。通过对法兰零件(直径为1.2米)的加工,检测其精度和性能指标均达到了加工要求,其中X轴定位精度为0.02mm,C轴定位精度达0.05°,X轴和C轴的重复定位精度均达0.005mm,任意两孔间的最大定位误差为±0.05mm。由于利用数控系统用户宏功能编制零件加工程序,其程序简捷、高效、易于检查,克服了普通手工编程速度慢、容易出错等缺点,大大提高了编程速度及准确性,使管板和法兰类零件的加工质量、加工效率都得到很大的提高,同时又减轻了工人的劳动强度,降低生产成本,实践证明这种方法是实现高效、高精、低成本加工管板和法兰类零件的新方法。

[1]韩鸿鸾.数控车削工艺与编程一体化教程[M].北京:高等教育出版社, 2009.

[2]徐巍,王宇晗.FANUC和SIEMENS的宏程序处理非圆曲线的编译实例[J].组合机床与自动化加工技术, 2008(9):72-74.

[3]穆锐.应用宏程序高速车削梯形螺纹[J].机床与液压,2009(12)248-249, 230.

[4]王侃夫.数控机床控制技术与系统[M].北京:机械工业出版社, 2002.

Achievement of turn-mill combined machining for the tube-sheet and flange with one time clamping

REN Xiao-hong1, WANG Jun2, XIN Xue-chen2

管板和法兰类零件被大量应用于化工、热能等行业,对其加工要求不论是数量还是质量都越来越高。本文以西门子802D数控系统为例,研究了立式车削中心基于极坐标控制的特点,通过宏程序编程,实现了一次装夹对管板和法兰类零件进行车铣复合加工的方法,使机械加工过程达到高效率、高精度、低成本。

车铣复合加工;极坐标控制;宏程序

任晓虹(1960-),女,哈尔滨人,副教授,学士,研究方向为数控机床及其加工技术、自动控制等。

TP391

A

1009-0134(2011)1(上)-0039-04

10.3969/j.issn.1009-0134.2011.1(上).12

2010-10-21