基于UC3854的PFC技术在逆变焊机中应用

刘晓光 蒋晓明 关焯锋 王景健

1 前言

随着电力电子技术的发展及全球对节能减排要求的提高,弧焊逆变器在焊接行业的应用越来越广泛,并逐步占据主流市场。国内对弧焊逆变电源的研究起步较晚,直到上世纪90年代,国内部分学者、专家以及企业才开始关注逆变技术在弧焊电源中的应用。2000年之后,少数国内焊机生产厂家开始有了自己弧焊逆变电源,并逐步在市场上推广使用。

近十年来,国内焊机厂家的技术力量不断得到提升,逆变技术发展也取得了很好的成绩,这是我国逆变焊接电源产品逐步趋于成熟和多样化的重要原因。然而,在国内焊接行业对逆变技术应用做了大量研究工作并取得骄人成绩的同时,却忽略了弧焊逆变器对电网的污染问题。经国家质量技术监督局审查,2008年12月31日正式颁布了GB15579.10-2008弧焊设备电磁兼容性国家强制标准。中国的焊接电源设备把EMC要求纳入国家强制性产品认证范围也正式提上了日程。有关机构测试表明,目前国内绝大部分逆变焊机都无法通过测试标准[1]。校正焊机的功率因数降低焊接电源网侧电流的谐波污染已成为中国焊机行业亟待解决的一个重要的技术课题。

2 逆变焊机网侧电流谐波的产生及其危害

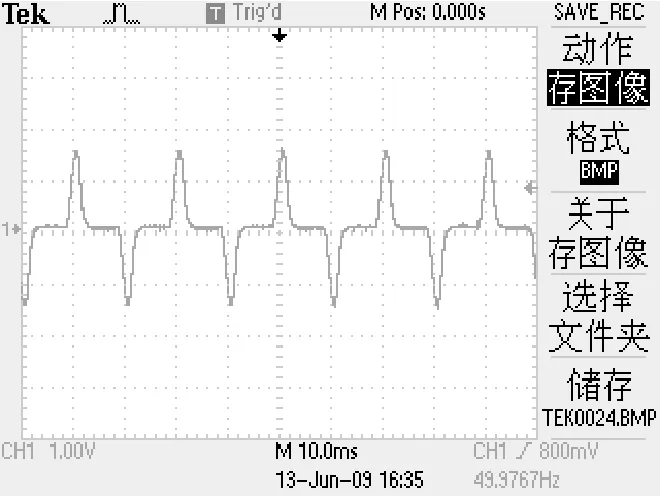

普通的逆变焊机逆变器的前级一般是采用整流桥和大容量的电容器组成的整流滤波单元与电网直接相连。仅当输入正弦电压的幅度高于滤波电容的端电压时,负载才从电网中抽取电流,网侧电流的流通时间很短。以单相焊机为例,焊机输入侧的电流波形如图1所示,与正弦的网压波形相比发生了严重畸变而成为脉冲状波形,其中含有大量的谐波分量,这些谐波分量注入电网,引起电网严重的谐波污染。

图1 单相焊机输入电流波形

逆变焊机这种畸变的输入相电流不仅给电网也给用户带来诸多的危害和损失。在其它条件一定的时候,电源的输入电流与功率因数成反比,畸变率越大,功率因数越低。因此同等输出功率和效率的情况下,低功率因数意味着要求较高的输入电流。从电网方面来看,要求能充分利用设备的容量,减少设备损耗;从用户方面来看,要求电网电压的有效值和频率稳定,并且电压的波形尽可能是正弦波。逆变焊机使用时,输入电流的谐波畸变严重,必然增大电网的配电损耗,严重时还会引起电网无功补偿网络的谐振,导致配电事故[2]。

另外,输入电流波形畸变越严重,整流电源等非线性负载的功率因数越低,浪费了电网的供电容量。为了提高功率因数,必须采取谐波抑制技术降低输入电流的畸变率。

3 系统设计

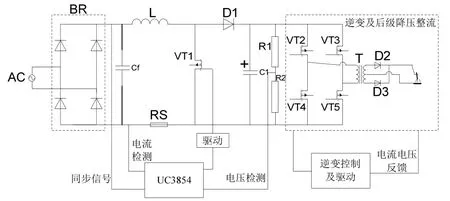

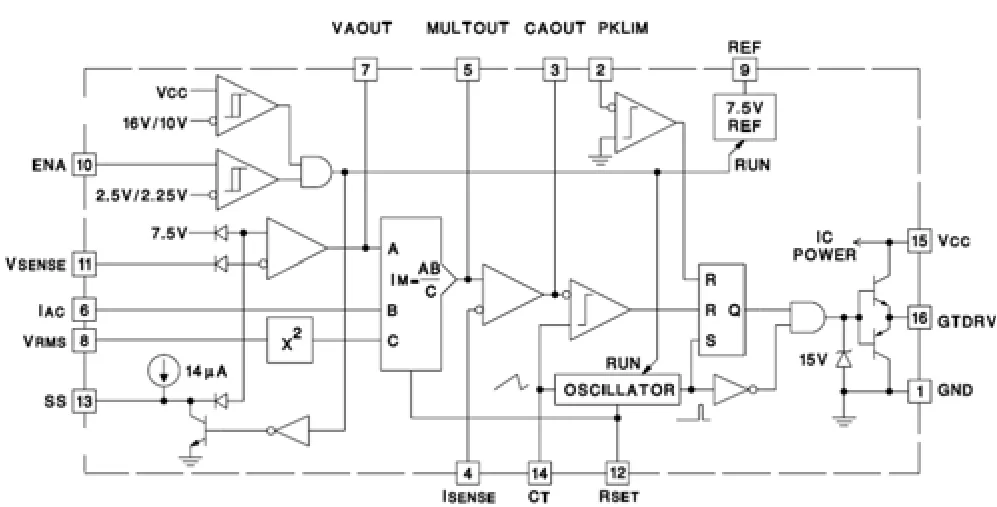

本文以单相逆变手工焊接电源 ZX7-120为例进行改造,逆变焊接电源采用Unitrode公司的UC3854芯片设计的功率因数校正电路。对于提高逆变焊机的功率因数,校正输入电流波形,降低谐波污染对电网的危害取得很好的效果。图2为改造后包含PFC校正环节的单相逆变焊接电源的框图,图3为UC3854内部工作框图[3,4]。

普通的单相逆变焊接电源是把220V交流电压经过整流桥组(BR)的整流以及大容量的电解电容器组(C1)滤波后,为功率开关管(VT2~VT5)、中频变压器(T)、快恢复二极管(D2、D3)等组成的逆变及后级降压整流环节提供能量并实施焊接。改造的包含 PFC校正环节的单相逆变焊机系统在逆变桥和整流之间增加了由电感 L、开关管 VT1、D1、UC3854芯片及其外围控制电路组成的PFC电路。

图2 具有PFC校正环节的逆变焊接电源框图

图3 UC3854内部工作框图

本文不对含 PFC环节的单相逆变焊机系统中的逆变及后级的降压整流环节做过多的研究和描述,重点在于对功率因数校正环节的研究和论述以及在此系统下完成的实际样机的试验结果的分析。

3.1 工作原理

PFC升压后电容器组C1两端的电压经过分压电阻取样,经芯片11脚输入并与芯片内部参考电压比较后,由芯片内部的电压误差放大器输出。整流电压检测的同步信号经6脚输入和电压误差放大器的输出电压信号共同加到内部乘法器的输入端,乘法器的输出信号作为电流反馈控制的基准信号,与电流的检测值比较后,经过电流误差放大器加到PWM调制器及驱动器,以控制开关管 VT1导通与关断,从而使输入电流低频分量与整流电压波形基本一致,使电流谐波大为减少,提高电路功率因数。其中,输入电流高频分量对系统的影响可通过设置电流误差放大器的幅频特性来降低。

3.2 升压电感的设计

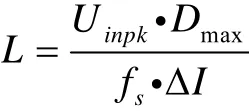

结合焊接电源的实际工作参数,ZX7-120进行PFC改造的焊机输出的电流电压参数为:I2=120A、U2=24.8V,工作频率为100kHz,效率η达到95%。焊机输出功率Po=U2×I2=2976W,PFC的输出功率P1=Po/η=3132W。PFC输出的直流电压设计目标UDC=370V。PFC升压电感在电路中起着能量的传递、储存和滤波等作用,按限制电流脉动值最小的原则来设计电感量。输入电压越低时,电流越大。因此以低输入电压对应的最大占空比保证的电流连续作为计算依据。文献[5]电感值的计算公式为:

其中:inpkU 为输入电压峰值;maxD 为inpkU 对应的最大占空比;sf为工作频率;IΔ为允许的纹波电流值。inpkU 取220V的偏差10%,即198V对应的峰值电压,则为 Uinpk=× 1 98V,输入电压最低时电感电流最大。允许的20%的纹波电流取IΔ=0.2×22.4=4.48A;工作频率sf=100kHz,。因此,设计的 PFC电感的电感量为:

3.3 开关管的选择

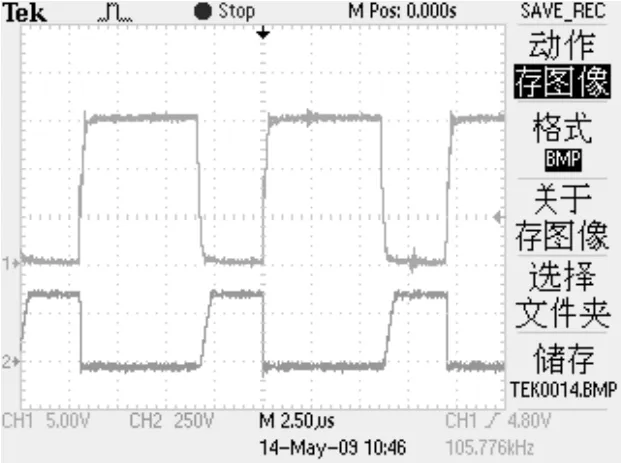

PFC电路中,电子开关采用场效应管,开关管导通流过电流为电感电流,最大峰值为22.4A。开关管承受的最大直流电压为: UDS= UDC+Δ U = 3 70V,考虑毛刺以及20%的安全裕度,要求承受耐压370×120%=444V。本文选择IXFK48N50的MOS管,其额定参数为 VDS= 5 00V, ID= 4 8A。在实际电路中,通过试验为MOS管增加了RCD缓冲吸收回路,并对PFC的主电路参数进行了优化设计,充分降低了主电路中的感性成分,在抑制PFC输出的纹波上也取得了很好的效果。如图4为输入电压200V,焊机负载输入电流为120A时,对PFC电路中开关管(VT1)驱动及开关管工作时开关管两端的电压波形,其中CH1为MOS管驱动波形,CH2为MOS管VDS波形。

图4 PFC开关管VDS波形

3.4 UC3854控制电路的设计

结合文献[3]、[6]的典型应用电路及其实际负载条件,合理设置控制电路参数是本文PFC电路稳定、减小振荡的重要保证。UC3854外围电路设置参数较多,本文仅对该芯片核心部分外围电路参数给出描述。

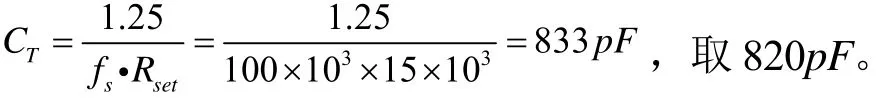

UC3854芯片内部的乘法器是PFC电路的核心,其输出电流是电流环的基准信号,用来校正电流、提高功率因数。对于乘法器外围电路主要是选择整流输出电压的接入电阻RVAC、偏置电阻RB1和乘法器电流限幅设置电阻RSET的设置。根据UC3854产品说明书中的计算方法,本文采用的 PFC电路分别取RVAC=620kΩ,RB1=150kΩ,RSET=15kΩ,由此确定芯片中振荡器的定时电容:

4 系统试验结果

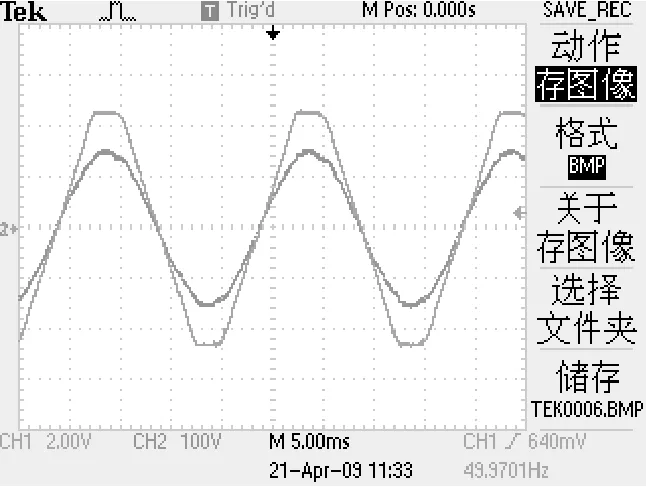

根据以上设计,通过对改造后的焊机整机进行负载试验测试,得到焊机负载在输出120A/24.8V时的输入电压、输入电流波形,并对比改造前的波形,如图5所示。

图5 焊机输入及电流波形

在焊机中引入PFC技术后,电流波形与电压波形为同相位的正弦波形,电流的总畸变率大大降低,波形得到改善,减少了焊机工作对电网的污染。

5 结论

本文基于弧焊设备电磁兼容性国家强制标准强制实施的趋势以及国内焊机行业在此问题上面临的严峻形势,将PFC技术引入焊机的设计中,研制了一台具有功率因数校正环节的逆变焊机,并通过试验验证,效果良好。

[1] 耿正.浅谈逆变电焊机的功率因数校正技术[J].现代焊接,2007,56(8):J20-J21.

[2] 陈树君等.弧焊设备网侧电流谐波和传导发射的抑制技术[J].电焊机,2009,39(12):27-33.

[3] Unitrode. UC3854,datasheet.

[4] 张波.基于 UC3854的有源功率因数校正电路[J].通信电源技术,2007,24(3):35-37.

[5] 石宏伟.基于 UC3854有源功率因数校正电路的设计[J].电气与自动化,2009,38(3):144-147.

[6] 孔凡东,易传瑞.UC3854在有源功率因数校正电路中的应用[J].国外电子元器件,1998 (9):43-48.