RAC倾斜自动调整技术的研究与应用

侯炜 丁梦怡 姜巍

1 引言

钢铁工业是重要的基础产业,被誉为工业的脊梁。无论是尖端武器、基础设施,还是日常消费品都离不开大型轧机生产的优质钢材。宽厚板生产线主要负责生产中厚规格的钢板,轧机中液压 AGC(Automatic Gap Control)等系统技术的逐步完善和应用,在一定程度上优化并保障了板坯轧制效果及其表面质量。

为进一步适应市场对宽厚板质量、平整度及性能的要求,本文结合宽厚板生产线轧机区域出现的镰刀弯情况,着重探讨了轧制过程中采用的RAC(Roll Alignment Control)自动倾斜调整技术。此技术的研究与利用,使人们能在轧制过程中更好地控制钢板的凸度和平坦度,最大限度地减轻板坯镰刀弯状况的发生,提高钢板的成材率。

2 产生镰刀弯板型的影响因素

厚板轧制过程中,板坯受到温度、轧制中心线偏离、楔形量等因素的影响,轧制过程中的工艺参数发生变化,出现镰刀弯现象,严重影响产品的尺寸精度和质量。

2.1 温度因素

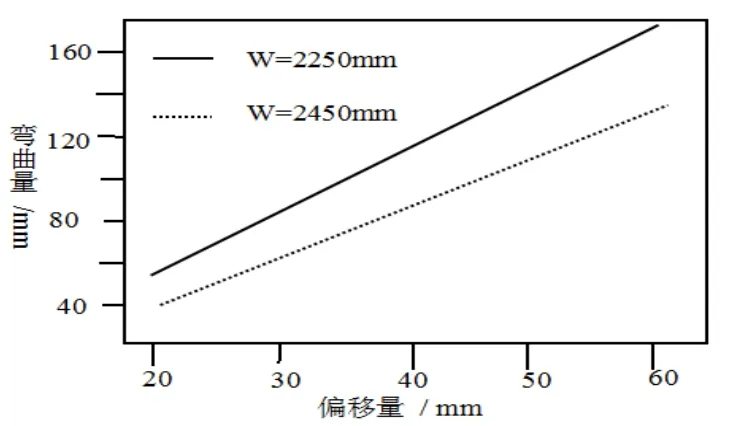

因部分加热炉采取的是步进梁加热传送方式,所以板坯两侧温度产生偏差,这也成为后期轧制过程中镰刀弯现象产生的一个重要因素。此外,板坯从出加热炉、预除磷到轧机这段时间内,由于操作侧和传动侧冷却水分布不均匀,在一定程度上自身温度也呈不均匀态势分布。通过现场生产的多种规模钢板测试,可以得到这样一个结论:即在钢板厚度不变时,弯曲量会跟随温度的增加而增加;当钢板两侧温度相同时,弯曲量同样也会随钢板宽度的增加而增大。如图1所示。

图1 板坯厚度、宽度、弯曲量三者线性曲线

2.2 偏离中心线

当钢板运送至轧机入口时,若钢板中心线已偏离,因轧机上下工作辊对钢板两侧的作用力不同,所以在经过多道次轧制后,钢板的表面就会形成楔形,产生镰刀弯。弯曲量与中心线偏移量关系如图2所示。

图2 弯曲量与中心线偏移量关系

2.3 楔形量

镰刀弯现象的产生与板坯楔形量有很大的关系。楔形量是由于来料厚度、传动侧与操作侧轧机模数、机架弹性形变、上下两支辊压下系统等众多因素的不同而造成。其对弯曲量的影响与前面所说的温度、中心线偏移量相同均呈线性关系,弯曲量也是会跟随楔形量的递增而不断增大。

3 倾斜自动调整技术RAC

综合上述产生镰刀弯板型的影响因素,采用倾斜自动调整技术 RAC以减少轧制过程中镰刀弯状况的发生,是提高板坯成材率的重要手段。

3.1 减小镰刀弯控制理论

减小钢板镰刀弯会提高产品的成材率、减少弯曲分级和减轻剪切工序的负担。传统的镰刀弯控制方法是由操作工根据钢板的弯曲程度和弯曲方向,凭经验调整左、右辊缝差。这种控制方式受人为主观因素影响,显然不够精确。目前,钢板镰刀弯控制的技术分以下两种方式:

(1) 侧移控制:通过防止在钢板弯曲时产生的钢板侧移(轧制时,钢板-轧辊接触位置的滑动)来抑制钢板镰刀弯。这种方法的判断是钢板轧制中的无校正控制。

(2) 动态控制:通过对轧制道次之间钢板弯曲程度的测量,在轧制过程中调整每道次的辊缝设定值和压下力,实现对钢板镰刀弯程度的良好控制。这种方法适合于可逆式轧机轧制钢板的镰刀弯控制,因为它可以根据轧制道次之间的钢板镰刀弯情况及时做出动态响应,也就是下面所提到的 RAC轧机倾斜自动调整功能。

3.2 RAC技术在避免钢板镰刀弯工作上的研究及应用

3.2.1 RAC技术的工作原理

在莱钢4300mm宽厚板生产过程中,为了提高钢板表面形状的平整度和精准度,主要采用 RAC技术来减少镰刀弯状况的发生。RAC技术是一种动态控制技术,是基于轧件偏离辊缝中心线,左右两侧载荷不同的基本原理工作的。使用 RAC自动调整技术,可以使辊缝向所需的方向倾斜而同时保证辊缝中心点值不变,其动态控制原理图如图3所示。

图3 RAC动态控制原理图

从图3中不难看出,RAC自动调整的控制过程是:在轧制过程中,通过轧机OS(Operate Side)侧和DS(Drive Side)侧位置传感器、两侧及弯辊的压力传感器等检测原件,及时检测出钢板表面的实际值,并与二级设定的钢板厚度、轧制力进行比较,实现轧机倾斜自动调整控制。因为钢板轧制厚度偏差是轧制力差所引起的机械弹性变量的主要因素,所以当轧机刚度系数为Km时,轧制力差Δp引起的弹性形变Δh为:

而调整辊缝值的目的就在于减少这个弹性变量,所以通过设定值与反馈值的对比就得到辊缝位置的修正量,它与弹性变量成正比,方向相反。当辊缝位置补偿系数为C时,辊缝位置修正量ΔX为:

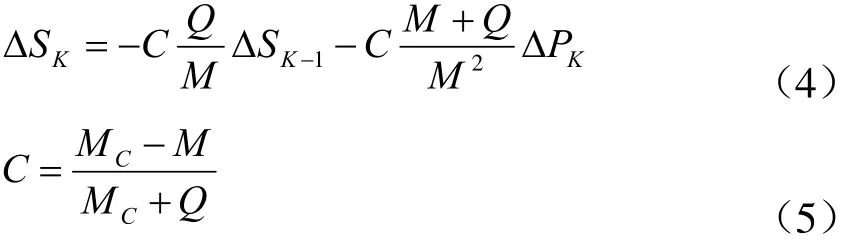

由此可进一步通过辊缝偏差值得到轧机两侧轧制力的差值,计算出轧机倾斜的补偿值ΔS。

式中:Km为轧机刚度系数;Q为塑性系数。

在程序编程中将这个补偿值及轧机弹性变量值自动添加到HGC(Hydraulic Gap Control )的设定值中,通过PID(Proportion Integration Differentiation )功能调节,在伺服阀的作用下调整轧机两侧液压缸的压下量,使轧制力大的一侧相对减少压下量,另一侧相对增大压下量,以保持轧辊的平行,进行自动厚度调整。总的来说,RAC动态调整的控制数学模型为:

式中:S为辊缝;Q为塑性系数;M为轧机刚度系数;ΔPk为k时刻实测压力增量值;MC为当量刚度;C为可变刚度系数。

当轧机有钢板进行轧制且符合设定规格时,RAC控制方可投入使用,这样就可以实现减小钢板镰刀弯状况的发生。

3.2.2 RAC自动调整技术的运用效果

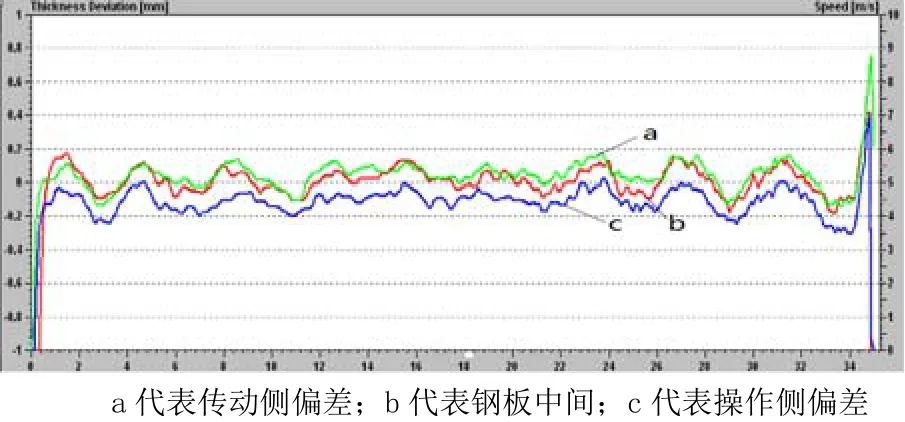

通过监控可看到,钢板进入轧机后 RAC调整技术开始起作用,RAC位置输出值会跟随钢板每道次所受的实时轧制力的变化而变化,如图4所示。上方曲线为 RAC的输出值,下方曲线为钢板某一道次的实际轧制力。

图4 RAC输出值与轧制力

从测厚仪的测量曲线能够清楚的看到钢板两侧以及中心厚度的偏差极小,即厚度设定值与实际测量值的差值极小,如图5所示。测厚仪也提供了钢板冠型与突度的曲线,如图6所示。两条曲线都非常接近 0,由此可知钢板的两侧以及中心的厚度几乎完全相等,所以 RAC的调节在钢板轧制过程中起了重要作用。另外,为了避免钢板偏离中心线,在轧机的前后各有一对侧导板。在实际轧制过程中,通过 RAC调节和侧导板的配合使轧件两边的轧制力达到动态平衡,实现均衡轧制目的。

图5 测厚仪实际测量值

图6 楔形量与凸度实际测量值

4 结束语

莱钢宽厚板生产板型控制 RAC技术的研究与应用,不仅在技术层面上提高了板坯成材率,为高效生产提供了较强的技术补充,同时也为企业创造了较大经济效益,此 RAC技术在国内同行业中有一定的推广应用价值。

[1] 张晓康.中国中厚板轧制技术与装备[M].北京:冶金工业出版社,2009.

[2] 孙本荣.中厚钢板生产[M].北京:冶金工业出版社,1993.