基于PLC和交流伺服的单轴控制系统

吕 振,何武林,姚 刚

(辽宁工程技术大学 电气与控制工程学院,葫芦岛 125105)

0 引言

经过几十年的发展,交流伺服技术日臻成熟,性能不断提升,已成为工业自动化领域的支撑性技术之一,广泛应用在数控机床、纺织机械、自动化流水线等领域。在这些领域中,通过控制伺服电机旋转来带动工作台移动的应用较为常见[1,2]。本文介绍一种符合工业应用要求的单轴控制系统,系统主要由触摸屏、可编程控制器、伺服电机和配套伺服驱动器组成。其中,触摸屏作为人机界面,可实现对系统的实时监控,操作方便。为保证主从PLC间的数据通信,系统加入了Profibus-DP协议。文中对系统的硬件选型、接口和程序设计做了较为详细的阐述。实验证明该系统符合设计要求,有较好的工程应用价值。

1 系统设计要求与硬件选型

在该系统中,滚珠丝杠、导轨和伺服电机组成传动装置。工作台由导轨支撑,安装在滚珠丝杠上,丝杠经联轴器与伺服电机转子相连接,实现将电机的旋转运动转为工作台的直线运动。系统工作过程中设有如下要求:设计工作台具有自动和点动两种工作模式,自动模式下,能通过触摸屏参数输入窗口设置工作台移动值,要求每单位输入对应工作台移动1 mm;点动模式下,可通过触摸屏或现场左右点动控制按钮,手动控制工作台移动。两种模式运行时,触摸屏端相应工作模式指示灯点亮。系统应设有紧急停止功能,以保证系统运行安全。

系统硬件部分选型如下:普通PC;西门子S7-300(CPU315-2DP)和S7-200(CPU224晶体管)PLC;西门子TP177B color PN/DP 5.7英寸彩色液晶触摸屏;珠海运控60BL3A20 -30H交流伺服电机,电机额定输出功率200W,额定线电流1.3A,额定线电压119.8V,额定转矩0.637 Nm,额定转速3000r/m,额定电压220V,配2500线光学编码器,所带编码器直接安装在电机转子上;驱动器选用与伺服电机配套的珠海运控PSDA0233A8全数字交流伺服驱动器。该驱动器具有位置、速度、模拟调速等八种工作模式,驱动器内置电机专用数字处理器,以软件方式实现了电流环、速度环、位置环的闭环伺服控制,具备良好的鲁棒性和自适应能力,适应于各种需要快速响应的精密转速控制与定位控制的应用系统。同时,该驱动器具有电机过流、过压、欠压、过负载、编码器故障等完善的保护机制。

2 伺服控制部分硬件设计

在该系统中,S7-200PLC、伺服驱动器和伺服电机组成伺服控制部分。该节重点介绍S7-200PLC与驱动器的接线和驱动器参数设置。

2.1 PLC驱动器接线

PLC和驱动器接口配线中,驱动器端用到了JP1和JP2两个端口。其中,JP1端口用于连接编码器,通过此端口,编码器由双绞屏蔽线向驱动器发送脉冲反馈;JP2是位置指令输入输出端口,该端口为50PIN高密接口,用于实现与S7-200PLC的数据交换。S7-200PLC作为运动控制从站,其部分输入/输出口定义和与驱动器的连接管脚如表1所示。其中,I0.0~I0.5接外部控制按钮,接收外部相应动作指令输入。由于PLC输出为+24V信号,因此脉冲和方向接线端子输出采用共阴接法,系统以Q0.2作为方向控制信号接线端子,当置0时工作台前行(远离伺服电机),置1时后退。

表1 部分S7-200接口定义和管脚连接

2.2 驱动器参数设置

接线完成后需进行驱动器参数设置。按照设计要求,对应于系统所要求的两种工作模式和复位功能,驱动器应进行不同设置。其中,自动模式运行时,驱动器工作在位置模式下,电机据输入脉冲指令运转,带动丝杠工作;点动模式和回原点操作时,驱动器工作在速度模式下,电机据外部I/O选择内部速度运转。为此,将伺服驱动器设定为混合控制控制模式。两种方式的切换由PLC输出口Q0.4决定(置0时位置模式,置1时速度模式)。驱动器两种模式下,也需要进行相应的参数设置。以混合模式下的位控参数设置为例,驱动器输入脉冲指令类型选为脉冲+方向模式;电机方向指令取反控制采用出厂值设置;速度与位置增益用于调整负载功率变化时伺服电机运行效果,在功率选型合理情况下,增益参数在出厂前已被调整至较合理值,这里暂不做更改。该例的参数设置如表2所示。

表2 驱动器自动运行模式参数设置

3 人机界面设计

系统以西门子TP177B触摸屏作为人机界面。该触摸屏基于Windows CE操作系统,具有2M用户存储器,内部集成有RS422/485、USB和Profinet/以太网接口。组态后,能方便灵活地设定控制参数,实现对运行状态的实时监控。

为实现触摸屏与主站PLC的数据通信,需要对触摸屏进行组态设计[3]。本文利用Wincc Flexible 2005对触摸屏进行组态,触摸屏通过变量访问主站PLC相应的存储单元。MPI网路适用于小范围、通讯数据量不大的应用场合,并且S7-300CPU中带有MPI接口,因此本系统使用该通讯方式作为人机界面与主站S7-300之间的通讯。

打开该组态软件,新建一项目,HMI设备选为TP177,接口选IFB1口,控制器为S7300/400。按照触摸屏在系统中的使用要求,完成画面设计,画面主要有工作指示灯、工作模式选择、位移量输入等模块。画面编辑完成后配置连接参数,在HMI设备配置栏中,类型选为Simatic,波特率187500,地址设为1,勾选总线上的唯一主站项;网络配置栏中,将配置文选为MPI,主站数目为1;PLC设备中地址设为2,对应主站PLC地址。连接参数配置完成后,按照表1的分配地址新建变量。在起始画面中,将各操作模块与对应功能的变量进行连接。组态完成后利用一条标准交叉网线把PC与触摸屏连接,配置PG/PC口为PC Adapter(MPI),设置PC与触摸屏通过MPI方式进行项目下载。所设计人机界面如图1所示。

图1 触摸屏控制画面

4 主从站DP通讯设计

Profibus-DP作为一种开放式的现场总线协议,在工控系统中得到了广泛的应用。该协议仅使用了ISO/OSI参考模型中的第1、2层和用户接口,精简的结构保证了数据的高速传输,非常适用于PLC间的数据通信[4]。在该系统中,主站S7-300主要用于通信服务。数据通信开始阶段,主站首先通过MPI通讯网络接收人机界面的控制指令,然后通过Profibus-DP总线将指令送到从站,同时接收来自从站的运行状态等反馈信息。硬件连接上,S7-200CPU通过EM277连接到总线网络上。作为DP从站模块,EM277接受来自主站的I/O配置,向主站发送和接收不同数量的数据。主从站DP通讯过程中,主站将其输出区的信息发送到从站输出缓冲区,与从站交换数据;从站将其输入缓冲区数据返回给主站输入区,以响应从主站来的信息。

4.1 组态设计

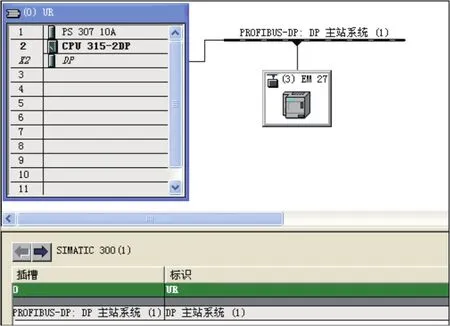

在SIMATIC Manager中创建一新项目,插入一个SIMATIC 300站点。打开HW config编辑器,按订货号依次插入机架、电源和CPU。在Profibus组态画面中,新建一个DP网络,将通讯地址设为2,传输速率设为187.5Kb/s,配置文件选为DP。主站PLC可自动识别人机界面,不需进行组态。S7-200通过EM277模块连接到Profibus-DP上,从站组态实际是对EM277进行组态。组态前先将EM277的描述文件siem089d.gsd添加到STEP7中,设置从站地址为3(与EM277拨码开关一致)。组态设置通讯接口为4字节输入/4字节输出,V区偏移量设置为80,则主站发送区PQB20-PQB23对应从站接收区VB80-VB83,主站接收区PIB24-PIB27对应从站发送区VB84-VB87。系统硬件配置组态完成后,将硬件信息下载到S7-300中。硬件组态如图2所示。

图2 硬件组态

4.2 用户程序

在CPU315-2DP符号表中,定义数据块DB1用于存放接收和发送数据;功能调用FC1用于CPU300与200之间的数据通讯交换。OB100用于初始化数据映射输入与输出存储区。主程序在组织块OB1中执行,初始化组织块OB100执行后,OB1被循环的进行处理。在循环的结尾,将过程映像输出表发送给输出模块。通讯过程中,可通过变量表来查看通讯效果。主站程序插入了I/O访问故障诊断模块OB82、机架故障诊断模块OB86,用于对相应动作的操作说明。

5 运动控制设计

系统工作中,不同控制模式的切换应在电机停止状态下进行。为保证系统运行安全,在自动与点动、电机正反转等动作间应加入互锁功能。运动控制程序在S7-200PLC中编写。编程时对不同动作,如自动模式、点动模式和回参考点(复位)等动作,分别编写了相应子程序,由主程序OB1调用。子程序的启动由S7-200PLC输入点或触摸屏辅助继电器信号进行选择[5]。

5.1 自动模式

系统硬件连接中,编码器反馈脉冲接到驱动器,构成一个半闭环定位控制系统。当偏差滞留脉冲(PLC输出脉冲与编码器反馈脉冲差值)小于参数设定值时,驱动器向PLC输出脉冲定位完成信号,同时PLC中定位完成标志V18.2置1。自动程序设计中,首先要将触摸屏端的运行参数转为相应脉冲数,然后由PLC输出该数目的脉冲到伺服驱动器[6]。S7-200 PLC集成有两路20kHz高速输出口,自动模式下,系统利用PLS指令,从 Q0.0口输出PTO脉冲。PTO输出模式下对应控制字节单元为SMB67,程序中向该寄存器中写入16#85,对应功能为:选择PTO模式;允许脉冲输出;单段操作;微秒时基;发脉冲周期与个数异步更新。为避免扫描周期对脉冲发送过程产生影响,每次脉冲发送完后,系统产生一次中断。当需要系统紧急停止时,可通过向SMB67中写入控制字16#CB来停止脉冲输入。考虑到S7-200的脉冲发送频率限制,设计电机以800r/m速度运行,在驱动器电子齿轮比设置中,将输入脉冲倍频数设为10,分频数设为1,对应参数号分别为Pr34和Pr35。伺服电机自带编码器经4倍频后,分辨率可达10000P/R,电子齿轮比设置后,可实现驱动器每接收1000个脉冲电机旋转一周,PLC脉冲发送频率低于最高值。

5.2 点动模式

点动模式下,系统选择驱动器工作在速度模式,电机按驱动器内部设定速度运行。运行点动模式时,为避免自动、点动间的信号影响,首先要通过驱动器X3输入点,进行驱动器混合模式切换。系统中只使用一个内部速度,即点动模式下,控制电机以单一速度运行。设计电机以2000r/m的速度运行,加减速时间设为500ms,由参数号Pr24设置得到。

5.3 回参考点

伺服控制系统中,复位功能可一定程度上减小由系统惯性、脉冲丢失、丝杠与机械构件间的联接空隙等因素带来的运动控制偏差。本系统中,参考点设置在丝杠中间位置,复位功能由系统编程实现。参考点处设有接近开关,其两端分别设置机械传感器,位置反馈信号接到S7-200端。系统复位过程描述如下:当参考点两侧的机械传感器检测到工作台经过时,反馈信号由高电平跳变为低电平,PLC内部置位。复位指令下达后,根据机械传感器信号,在PLC端进行电机转向判断,电机以回原点第一速度运行;碰到机械传感器下降沿时,电机改为第二速度慢速靠近参考点,碰到参考点接近开关时,电机停止,系统复位结束。

6 结束语

本文介绍的交流伺服系统以适应工业控制需求为出发点,融入了PLC、触摸屏和总线通讯,有较好的工程使用价值。系统通过触摸屏进行调节控制,使操作简单;利用PLC直接对伺服电机进行位置和速度控制,省略了定位模块,节约了成本。搭建的系统满足设计要求,运行可靠,取得了满意的效果。

[1] 于殿勇,刘兴义.基于PLC与触摸屏控制的搬运机械手的应用[J].制造业自动化,2009,31(8):121-123/127.

[2] 席晓东,王伟明. PLC和伺服系统在高速管材剪切装置中的应用[J].塑料,2003,1(32):59-61.

[3] 向晓汉.西门子PLC高级应用实例精解[M].北京:机械工业出版社,2010.

[4] 崔坚.西门子工业网络通讯指南(上册)[M].北京:机械工业出版社,2004.

[5] 任晓虹,王军,张秋生.基于极坐标的摇臂钻床控制系统设计[J].制造业自动化,2010,32(11):148-151.

[6] 胡佳丽,闫宝瑞,张安震,等.S7-200PLC在伺服电机位置控制中的应用[J].制造业自动化,2010,32(11):148-151.