浅议里伍铜矿1.2M3矿车的改进

刘亚静 邹文

(四川里伍铜业股份有限公司里伍铜矿,四川 九龙 626201)

1.前言。矿车是矿山转运矿石的主要设备。里伍铜矿用的1.2M3侧卸式矿车,其主要结构为:车厢的车门侧面开启,车厢以铰链与车架连接。车厢另一侧下部装有一个卸载滚轮,车底有两对轮对,为了承受较大负荷,便于安装拆卸及调整间隙成对安装外圈可分离的圆锥滚子轴承,因卸矿效率高,在矿山广泛使用。

里伍铜矿位于四川省九龙县境内,是我国西南地区一个罕见的中型富铜锌的多金属矿床,现生产规模为1500吨/天。矿山每月布置采掘作业面为35~45个,矿房布置30个左右,分布在8个中段,采掘下的矿石从矿房经溜井运输到各中段主溜井再集中到下部溜井运到选矿厂,转运任务全部由12台7吨电机车和110辆1.2M3侧卸式矿车承担。矿车的正常运行直接关系着生产。

矿车在干燥季节的运行基本正常,可是每到5~10月的雨季,开始故障频出,特别是7月~9月雨水大时尤为严重。主要表现为车轮轴及轴承部分磨损严重,从而造成矿车掉轮、矿车跳道等现象,不但大大缩短了矿车的使用寿命,造成生产成本增加,同时也严重影响了矿山雨季的正常生产。矿车轮轴承固定及密封结构一直是矿车雨季使用的难题,本文专门对此难题就里伍铜矿技改方案具体情况及应用成果进行探讨论证,并希望在其它矿山企业能够推广应用。

2.问题分析

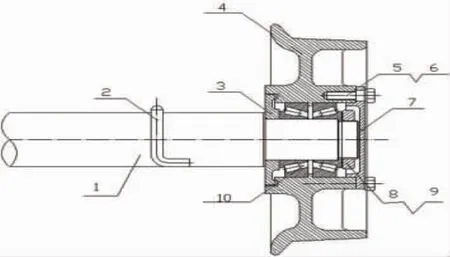

1.2 M3侧卸式矿车车轮原结构见图1。

图1 改进前的矿车轮装配图

经对故障矿车相关部件拆检分析,推断故障发生的过程:雨季时期,裂隙水涌入主溜井,矿石湿润,含水分较大(最高达10%),泥泞填满了运输的轨道,运输环境极差,因为外端盖置于轮缘之外,一旦矿车跳道侧翻,外端盖即损坏,致使轴承密封不好,矿浆浸入轴承内部,导致润滑不充分而产生磨粒磨损和粘着磨损,引起表面发热、粘合,轴承在极短的时间内损坏。进一步分析,确定问题根源在于矿车轮轴之轴承固定和密封结构不合理,具体表现在下述几方面:

(1)、矿车轴设计不合理

矿车轴直径70mm,轴肩的高度只有5mm。矿车运行中,由于轴肩小,内盖与轴的作用面就小,只要轨道略有变形,或者锁紧螺母松动,轴承间隙增大,矿车轮沿轴向晃动,轴肩在动量负荷(同时承受径向和轴向复合负荷)的作用下,易疲劳和磨损,轴肩圆角变大,内盖与轴肩接触面小,内盖变形,不能保证可靠定位,若发现不及时或维修滞后,轴肩严重变形,轴承定位出现问题,致整根轴及轴承等全部报废,引起矿车侧翻,运输中断。

(2)、内盖设计不合理

车轮的内盖采用10mm的钢板制成,钢板除去4mm的堵油边,实际厚度只有6mm。在矿车轮沿轴向晃动作用力下,内盖与轴承、矿车轮的接触面易变形,导致内盖与轮子间产生间隙,轴承内的润滑油在高速转动下容易挤出来,轴承会因润滑不充分而损坏。相反,井下的矿尘或泥浆也会从此进入轴承内,加速轴承的损坏。

(3)、车轮的轴承紧固结构不合理

车轮轴承的紧固由花蓝螺母加固定销实现。M42花蓝螺母厚30mm,这就致使车轴凸出矿车轮外缘15mm(车轴总长780mm),矿车跳道外盖损坏或脱落后,矿车轴就会碰撞到轨道或其它物体,导致固定销折断和矿车轴的丝牙损坏变形,严重的可能导致整根矿车轴损坏、矿车车厢变形而报废。

(4)、外盖设计不合理

外盖设计成碗状,向外凸出轮缘32mm,用三颗M10×20的螺杆固定在轴上。矿车在运行过程中难免会因轨道变形或有杂物、或轴承损坏而跳道,首先受到损坏的就是外盖,特别是重车(装有矿石的车子合重约4吨)跳道,外盖在重力和向前惯性力作用下,经常脱落或将固定外盖的螺杆扭断,因很难将断螺杆取出,维修非常不便。有时只用一颗或两颗螺杆固定外盖,外盖经常脱落或固定不紧,轴承内的油容易挤出,井下的矿尘或泥浆也会从此浸入轴承内。再有就是轴承内的润滑油在高速转动下会集中到碗状外盖空间内,致轴承润滑不充分,加速轴承的损坏。

以上几方面设计缺陷是造成矿车轮轴、矿车轮、轴承、内外盖等损坏的主要原因,为使矿车经久耐用必须从上述几方面加以改进。

3.改进措施

根据上述情况分析,可以通过采取以下措施改进车轮结构,从而增强轴承密封的可靠性和减少轴承的磨损和矿车车轴的损坏。改进后的车轮结构见图2。8-锁紧螺母 9-止动垫圈56 10-圆锥滚子轴承32212)

图2 改进后的矿车轮装配图

(1)、矿车轴的改进

将矿车轴直径改为80mm,从而使轴肩的高度增大为10mm。这就增大了内盖与轴的作用面,同时适当增大轴肩圆角,使之在外力的作用下,抗疲劳和抗磨损的能力显著增强,基本杜绝运行过程中轴肩变形的发生。

(2)、内盖的改进

内盖将厚度改成15mm,增大中间与轴承内圈接触面,整体性较好,刚度和强度增加,不容易变形。

(3)、轴承固定装置和外盖的改进

为了更好的固定矿车轮和轴承,将花蓝螺母加固定销结构更改成止动垫圈56加装锁紧螺母。因厚度较之前减少,车轴长度也相应变短(车轴总长720mm),装配后距矿车轮外缘还有11mm,同时改进外盖的结构,使之由之前的碗状改成现在的平板型,这样,装配好后整个外盖仍未超出矿车轮外缘,矿车偶有跳道也不会损坏内盖,确保轴承密封良好。而且,固定外盖的螺栓改进为M12×35,强度更大,其可靠性得以保证。

图3 改进后的矿车轮外盖

4.改进前后经济效益分析

根据上述改进措施,里伍铜矿于2006年制造出样车投入试运行,由于效果良好,于2007年开始逐步批量改造并投入生产运行,到2008年全部矿车按照新结构改造和更新完毕。实践证实,改进后的矿车不但使用寿命大大延长,也大大提高了矿车在使用中的安全性能。在降低维修费用和增产增收方面效益非常可观,据统计,每年为公司降低维修及生产成本60多万元,增加产值400多万元。以下是相关的具体统计数据:

(1)、更换配件减少

矿车轮轴使用的主要配件有矿车轴、轴承、矿车轮,固定装置和密封装置,更改前三年年平均使用配件总价值为16.8万元,更改后每年更换配件总价值为5.5万元左右,节约11.3万元(见表1近几年配件里伍铜矿矿车主要配件使用情况统计表)。

改进前的矿车平均使用寿命为1.5年,改进后矿车平均使用寿命为2.8年,考虑部分矿车不能全天运行,如果按矿车平均运行率为80%计算,改进前每年需更换 (110/1.5)*0.8=58.7台,改进后每年需更换(110/2.8)*0.8=31.4台,每年节约资金(58.7-31.4)×0.9万元/每台=24.57万元。

(2)、维修人工成本降低

之前运输维修人员为13人,更改后,矿车维修量减少,人员缩减为9人,节省人工费4人×3万元/人=12万元。

雨季生产每年要请民工协助运输矿石、修理矿车、维修人员加班所发生的费用约6万元,改进后节省了这笔费用。

每年仅人工费节约近20万元。

(3)、生产效率提高

检验固定密封装置是否安全可靠并适应生产,主要看作业条件最差的雨季三个月的生产量(表2里伍铜矿近六年年雨季生产量统计表),从表中分析得知,从2007年度开始,雨季(6月16日~9月15日)产量开始上升,2009年给公司增加产值400多万元。

表1 近几年里伍铜矿矿车主要配件使用情况统计表

表2 里伍铜矿近六年雨季生产量统计表

结论

矿车属于地下开采矿山实现矿石运输的必备设备,在矿山企业中使用量非常大,里伍铜矿井下共有110多台矿车同时投入生产,旧式矿车轮轴轴承固定和密封结构不合理,磨损严重,矿车淘汰快,特别是雨季生产期间,更换轴承数量大,耗时长,人工投入多,无法保证选厂矿石量的供给,致选矿厂经常处于停机状态,产值低,成本高。改进后,矿车整体性能提高,安全可靠度增加,能满足矿山生产需要,雨季期间更显其优越性。若能将这项技术推广运用到所有矿山企业,必将产生较大的经济和社会效益。

[1]黎佩琨主编,《矿山运输及提升》.冶金工业出版社,1984.

[2]东北工业学院等.《采掘机械》.中国工业出版社,1961.10.

[3]于金安,李安主编.《现代矿山采矿新工艺、新技术、新设备与强制性标准规范全书》.当代中国音像出版社,2003.11.

[4]于润沧主编.《采矿工程师手册》.冶金工业出版社,2009.3.

[5]邱宣怀主编.《机械设计》.高等教育出版社,1989.10第3版.