某地铁车站大体积混凝土结构温度裂缝控制技术

占 文,秦明强,李进辉,邹玉生

(1.中交武汉港湾工程设计研究院有限公司,武汉 430071;2.长大桥梁建设施工技术交通行业重点实验室,武汉 430071;3.宁波市轨道交通工程建设指挥部,浙江 宁波 315000)

1 工程概况

图1 福明路站主体结构剖面(单位:mm)

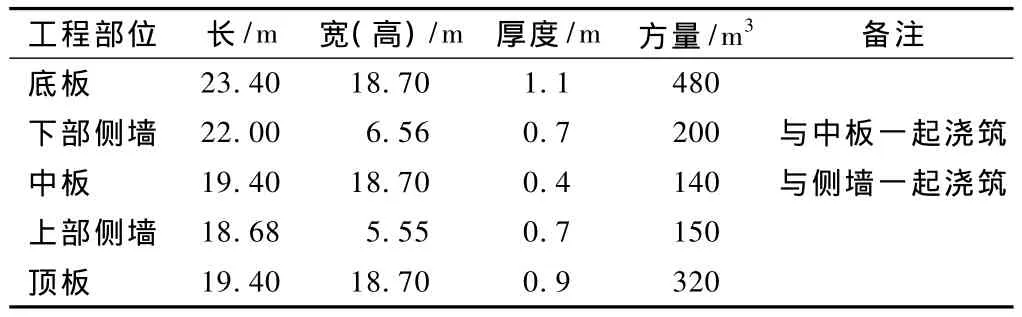

地铁工程的混凝土裂缝规律与一般地下工程的裂缝规律有着明显的共性,但在裂缝控制的难度上有些不同:地铁车站的跨度大、埋深大,普遍存在大体积混凝土问题,且层间距大,一般6~7 m,在约束状态下,会产生较大的收缩应力,造成混凝土的裂缝更加严重,影响混凝土裂缝的因素更加复杂[1]。同时,地铁混凝土多为超长薄壁结构,不易养护,又存在基坑沉降因素,侧墙及顶板的开裂风险相对更大。据此,对福明路站各结构分别开展控温防裂措施,各结构选取代表性的一块进行温度监测,监测部位及结构尺寸如表1所示。

表1 监测部位及尺寸

2 混凝土温度应力仿真计算结果

根据地铁站各结构的特点,分别选取墙体混凝土的1/2和底板、中板、顶板混凝土1/4进行网格剖分,采用大体积混凝土施工期温度场及仿真应力场分析软件模拟实际施工过程,进行仿真计算。计算时考虑浇筑温度、浇筑时间、平均气温、混凝土水化热的放热规律、混凝土结构约束、基坑内风速、混凝土弹性模量等影响因素[2]。计算结果如表2所示。

表2说明,地铁站墙、板混凝土基本为薄壁结构,混凝土温度应力发展趋势基本上为早期(3 d)应力发展较快,后期发展较平缓,应力整体水平不高。从安全系数看,中板、上侧墙最小抗裂安全系数分别为1.48、1.32,安全系数相对较高(>1.3),出现温度裂缝的风险较低,可以不对其进行特别温度控制与监控措施,只需对应力较为集中的交界处做好表面保温保湿养护工作,以避免混凝土出现有害温度裂缝。底板、下侧墙3 d抗裂安全系数分别为1.05,1.12,顶板3 d,7 d抗裂安全系数分别为1.07,1.17(安全系数 <1.3),抗开裂能力不高,早龄期需采取一定的温控措施,加强其上表面或侧面的保温保湿养护。整体来看,温控防裂的重点应在控制混凝土早期裂缝。

表2 混凝土温度应力场计算结果

3 温控防裂措施

地铁工程混凝土多属于薄壁结构,不宜布设冷却水管,温控防裂主要依靠混凝土配合比控制、施工控制、浇筑温度控制、内表温差控制和混凝土养护等措施。

3.1 原材料及配合比设计

在原材料选择方面,对主要原材料(水泥、粗骨料)进行单独招标,舍弃了商品混凝土公司自行采购的模式,优选了两家水泥厂和石料厂。其中,水泥注重比表面积、C3A含量、碱含量、强度标准差和出厂温度等指标;粗骨料注重级配、含泥量和压碎值等指标。

同时,对未招标的原材料提出了控制指标。如粉煤灰的细度、烧失量和含碳量,减水剂的固含量和减水率等。

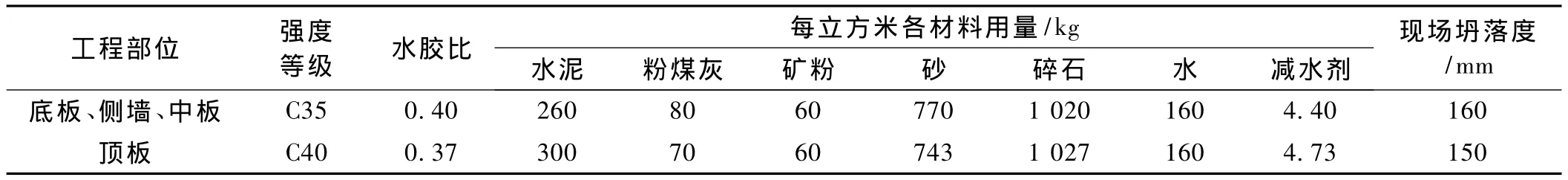

配合比设计主要原则:其一,采用低水化热的胶凝材料体系,降低水化热。掺入大掺量矿物掺合料,掺合料比例约占45%(计入水泥中的混合材)。其二,控制单方用水量,降低收缩。用水量控制在160 kg/m3以内,同时也可兼顾耐久性要求。其三,选用优质聚羧酸系列缓凝高性能减水剂,延长混凝土的凝结时间。最后,控制现场混凝土坍落度,使用低流动性混凝土。

在以上原则的指导下,利用优选原材料经反复试验,配制出抗渗性好、体积稳定性高和抗裂性能优良的混凝土[3-5]。结合混凝土浇筑要求,最终确定的配合比见表3。

试验结果表明,试验件在进行5个阶段试验后,每一次的无损检测结果都为合格,试验全部完成后,关键尺寸ФA在试验前后变化量最大为0.01%,尺寸ФB在试验前、后基本不变,说明该涡轮盘具有5 200次的低循环疲寿命。

表3 各结构混凝土配合比

3.2 施工控制

注意浇筑混凝土厚度,每次浇筑混凝土分层厚度不大于30~40 cm;侧墙混凝土落差大,为防止混凝土离析,使用斜槽引流。

振捣时要防止漏振、欠振、过振。应振捣密实,但又不得使混凝土表面出现浮浆,底板与顶板混凝土浇筑完毕收水、刮平后,立即严密覆盖。为防止模板变形和模缝漏浆,模板应有足够的强度和刚度,且不得移位;模缝应严密、平整,浆液不得从模缝漏出。

3.3 浇筑温度控制

浇筑温度主要受原材料温度、气温等影响。在混凝土浇筑之前,可通过测量水泥、粉煤灰、砂、石、水的温度,估算浇筑温度。另外,选择合适的时间进行混凝土浇筑比较重要。福明路站一期基坑各构件于3~4月份施工,气温约在12℃ ~20℃之间,较易将混凝土浇筑温度控制≤20℃,不需采取特殊措施。

3.4 内表温差控制

混凝土内表温差过大,在温度梯度产生的自约束应力作用下,混凝土可能出现表面裂缝,在后期降温过程中就可能发展成为深层裂缝。本工程各结构浇筑时间均处于春季,环境温度较为温和,注意保温充分、时间足够长,避免混凝土冷却过程中的裂缝产生即可。

3.5 混凝土养护

针对地铁工程的不同结构部位,不同养护措施如下:

1)底板和顶板

裂缝防御措施除延长混凝土拆模时间外,还要加强养护,养护措施在顶板采取覆盖养护,底板采取蓄水养护,保证水化用水充足,减少收缩。同时,也可以使一些小裂缝愈合。

2)侧墙和中板

侧墙和中板等此类薄壁型混凝土裂缝根据产生机理的不同主要可分为两类:表面收缩裂纹及混凝土应力裂缝。实际施工时应采取适当延长拆模时间,松模后浇水保湿养护(喷水养护),拆模后喷养护液养护等综合措施加强对混凝土的保温和保湿,有效避免了因降温过快和干燥收缩导致的裂缝。

4 现场温度监测与数据分析

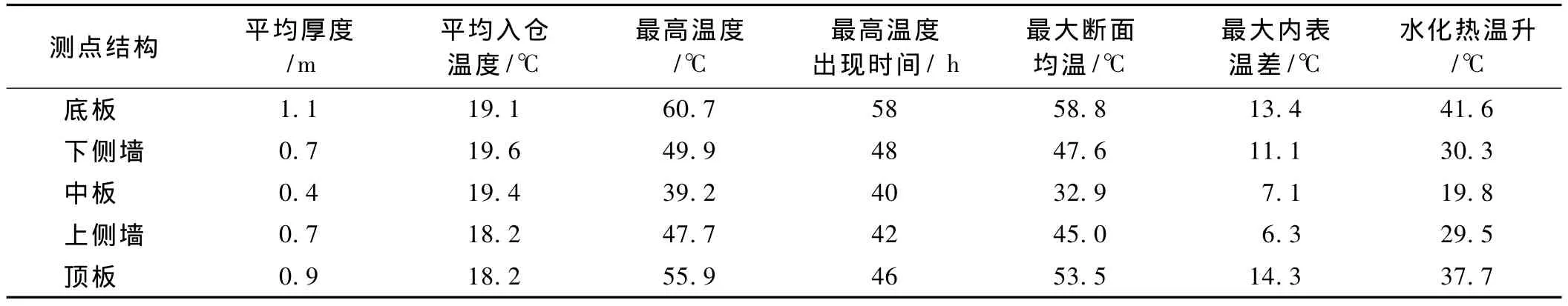

为检验施工质量和温控效果,掌握温控信息,以便及时调整和改进温控措施,做到信息化施工,在各结构内分别布设温度传感器,一共39个点,每个结构部位外均再加一个气温测点。温度测定在混凝土浇筑同时立即执行,连续不断。混凝土的温度测试,温峰前每2 h监测一次,温峰出现以后每4 h监测一次,直到温度变化基本稳定为止。温度传感器测得的各结构混凝土内部温度场各特征参数如表4所示。

表4 各结构混凝土内部温度场各特征参数

表4说明,由于施工季节气候温和,同时温控措施到位,各项参数基本在预控范围之内。

各结构混凝土最高温度均稍高于温控计算温度,属于合理范围。同时底板之外的各结构中,下侧墙与中板一起浇筑、上侧墙与顶板一起浇筑,实际上增大了混凝土浇筑体积,实际情况也应高于温控计算结果。地铁站混凝土多为薄壁结构,利于散热,内外温差小,最大内表温差为6.3℃ ~14.3℃,明显低于温控标准,但后期散热较快,应注意温峰过后的保温。底板和顶板的水化热温升偏高,分别为41.6℃,37.7℃。分析认为:底板混凝土处于基坑最底部,一面散热,温升较高,应采取一定措施推迟或降低混凝土浇筑的热温峰,减少开裂几率;顶板较厚,施工时天气晴朗太阳曝晒,也导致水化热温升较高。

车站底板和顶板面积大、体积大,浇筑方量大。混凝土裂缝主要是温度裂缝和收缩裂缝。混凝土的水泥用量较高,结构条件具有大体积混凝土特征,使混凝土内部温升高。且混凝土配合比的水胶比较低,有较大的自身体积收缩变形。在结构方面又是强约束的条件下,产生较大的温度应力和收缩应力。当拆模时间过早,混凝土强度不高,而被拉裂。在混凝土的后龄期,水化热引起的温差不存在,自身变形也趋于稳定。这种原因的裂缝经处理后可恢复结构整体性。因此,底板和顶板的裂缝控制应着重于从降低水化热及推迟热温峰方面来考虑,避免早期温度裂缝的出现。

中板较薄,水化温升低,开裂风险相对较低;侧墙厚度介于底板和中板之间,侧墙温升较低,但其受约束较大,同时不易养护,上下落差大,易出现沉降裂缝和收缩裂缝。

整体来看,各结构最高温度实测值与仿真应力温度计算结果吻合良好。实际操作中,为应对各结构的早期开裂风险,采取了合理的温度裂缝控制措施。宁波轨道交通工程福明路站一期基坑从2010年2月开始底板混凝土浇筑,到2010年5月30日最后一块顶板浇筑完毕,在各方的共同努力下,温控措施实施情况良好,混凝土内部温度与仿真计算较为吻合,最高温度和内表温差均在温控标准范围内。从现场裂缝观测结果看,以上监测结构部位未出现有害温度裂缝。

5 结语

实践证明,地铁工程各结构多为薄壁结构,不宜采用布设水管的控温措施。同时地铁工程地下现浇混凝土各结构出现裂缝几率相差较大,养护条件和措施也各不相同,不能一概而论。

底板和顶板为大体积混凝土,易出现温度裂缝,温控防裂措施主要从降低水化热,推迟热温峰考虑;中板较薄,开裂风险相对较低;侧墙厚度介于二者之间,但其受约束较大,同时不易养护,上下落差大,易出现沉降裂缝和收缩裂缝,针对侧墙裂缝产生机理,控裂重点在匀质施工,加强养护。

[1]张利俊,刘超,张成满,等.北京地铁工程混凝土早期裂缝控制[J].商品混凝土,2006(6):25-30.

[2]朱伯芳.大体积混凝土温度应力与温度控制[M].北京:中国电力出版社,1999.

[3]贾恒琼,魏曌,祝和权.混凝土抗渗防裂性能的试验研究[J].铁道建筑,2007(8):109-111.

[4]张勇,杨富民,王保江,等.客运专线铁路桥梁耐久性混凝土的研究与应用[J].铁道建筑,2008(1):103-108.

[5]刘秉京.混凝土结构耐久性设计[M].北京:人民交通出版社,2007.