轨道车辆用抗侧滚扭杆系统试验研究

彭立群,林达文,王 进,陈 刚,吴兴磊,余 琪

(株洲时代新材料科技股份有限公司,湖南株洲412007)

随着我国轨道交通业的快速发展,高速、安全、舒适已经成为轨道车辆设计制造的发展趋势。抗侧滚扭杆系统(简称扭杆系统)与空气弹簧组合运用于轨道车辆二系悬挂系统,使得车辆的安全性、舒适度有了很大提高。根据实际运行工况,设计了合理的试验装置,针对上述扭杆系统进行了大量的力学性能试验,主要试验项目包括整体刚度、弹性、静态极限、常规疲劳、强化疲劳试验,总结出一套比较合理的试验方法和数据处理方法,结合实际对有关数据和试验原理进行了重点分析,从而对开发其他型号扭杆系统起指导作用。

1 产品结构及实际安装

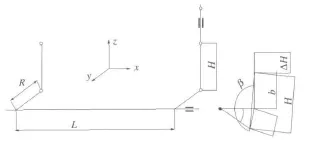

扭杆系统主要由扭杆轴、扭转臂、连杆、支撑座、橡胶件组成,按生产工艺可分为热套过盈连接型和花键连接型两大类,按外型可分为支撑座内置型和外置型两大类,见图1,安装在车辆车体上,通过连杆与转向架连接,同时与空气弹簧配合使用,克服空气弹簧垂向刚度少导致侧滚角增加的缺点,约束车辆车体相对于转向架的侧滚,提高车辆运行的安全性和舒适度,见图2。

图1 扭杆系统仿真模型

2 产品性能试验

2.1 试验设备及装置

整体刚度试验、弹性试验、静态极限试验均在12通道组合加载试验系统(通道10)上进行,常规疲劳试验在机械式抗侧滚扭杆疲劳试验机上进行,强化疲劳试验在12通道组加载试验系统(通道10和通道11)组合进行,所有试验装置均采用数字化三维仿真设计(自制)。

图2 扭杆系统安装位置示意图

2.2 试验环境温度要求

扭杆轴与扭转臂装配完后需在(23±2)℃下停放24 h,试验环境温度为室温。

2.3 整体刚度试验

整体刚度试验主要是验证扭杆系统中主要受力件扭杆轴的刚度特性,由于车体相对转向架的侧滚载荷(常规为±40 kN)通过连杆传递给扭转臂,从而使扭杆轴产生扭转变形,因此扭杆轴必须要有足够的弹性极限来满足扭转变形,保证车辆运行安全(图3)。

图3 整体刚度试验原理图

(1)试验安装

将产品扭杆轴两端的支撑座通过T型螺栓固定在试验机平台上,扭转臂一端固定,另一端通过连杆与试验机加载油缸连接。试验前载荷调零,同时让两扭转臂保持水平位置,见图4。

图4 扭杆系统刚度试验仿真设计与安装图

(2)试验方法

预加载:首先对产品一端施加载荷±40 kN,频率0.05 Hz,连续加载3次,间隔5 min,正式加载一次,记录载荷—变形曲线,按公式(1)计算整体刚度C。

(3)数据处理

计算公式(1)

40~0 kN间的刚度k2=(F40-F0)/(S40-S0),

刚度系数k=(k1+k2+k3+k4)/4,

整体刚度C=kL2,其中扭杆轴长L=1 m。

图5 整体刚度载荷-变形曲线图

(4)数据分析

将图5整体刚度曲线做趋势线,得出k=Y=2.34X+3.22,则整体刚度C=kL2=2.34 MN◦m/rad。按计算公式(1)对试验数据进行计算,得出整体刚度C=2.42 MN◦m/rad,表1通过比较分析,两种计算方法得出的结果相差0.08,说明两种计算得出的结果误差很少。由于目前扭杆系统尚未统一试验标准,均引用法国标准SNCF358-A—1997《动车和拖车用扭杆供货技术规范》和行业标准TB/T 2843—2007《机车车辆用橡胶弹性元件通用技术条件》、企业标准Q/CSR 005.1—2005《机车车辆减振橡胶件静态性能试验》。

表1 整体刚度试验数据

扭杆系统是一种金属橡胶装配而成的系统部件,其扭杆轴具有较高的弹性极限和疲劳强度,一般采用新型轴用钢50CrVE,故刚度特性呈线性,单点切点刚度和两点区间刚度一致。

试验主要受力件扭杆轴是一种经过特殊工艺处理的金属材料,故在正式试验前,必须对其进行常规载荷(3~5)次预加载,加载频率≤0.05 Hz,以消除产品内应力。有研究证明,通过3次以上预加载的试验结果基本稳定。

刚度曲线不对称,是因为在试验加载过程中首先对产品施加0~40 kN拉伸载荷,卸载后再施加0~-40 kN压缩载荷,产品内应力调节所导致,所以通常是取4个区间平均值为刚度系数。

2.4 弹性试验

(1)试验安装

按图4将产品一端扭转臂固定,在另一端扭转臂加载中心位置放置一百分表(表针放置在扭转臂上,表座固定于试验机平台),然后试验载荷和百分表同时调零。

(2)试验方法

对产品一端施加载荷,使扭杆轴扭转至规定角度12°,并在此状态下保压3 min后卸载,读取百分表显示值,要求扭杆轴试验前后永久变形≤10′。

(3)试验结果

卸载后扭杆轴恢复到自由状态,通过计算扭杆轴试验前后的永久变形为8′。

(4)数据分析

弹性是扭转轴吸收能量和释放能量的重要参数。因在使用过程中扭杆轴会受到周期性的弯矩、扭转等交变应力,同时还有振动和冲击载荷,扭杆轴就是利用弹性变形来吸收和释放能量来保证车辆过弯道或道岔。对于其永久变形在法国铁路标准SNCF358-A—1997有明确规定,扭杆轴试验前后的永久变形≤10′;而试验结果为8′,验证了该型号扭杆系统具有高的弹性极限,能抵抗各种弯矩、扭转等交变应力和冲击载荷。

2.5 静态极限试验

(1)试验方法

预加载:首先对产品一端施加±59 kN,频率0.05 Hz,连续加载3次,间隔 5 min。正式加载:对产品一端施加90 kN,频率0.05 Hz,加载 1次,保持 1 min,记录极限载荷—变形曲线(图6)。

图6 极限试验载荷—变形曲线图

(2)试验结果

完成极限试验后,经检查扭杆轴与扭转臂未产生滑移,无其他异常现象。

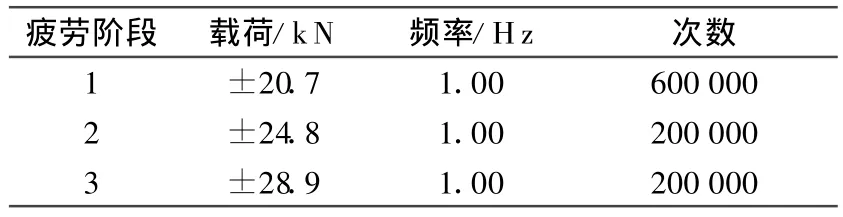

2.6 疲劳试验

(1)常规疲劳试验

常规疲劳试验是采用一种曲柄连杆机构的机械式疲劳试验机进行试验(图7)。

表2 常规疲劳试验条件

图7 常规疲劳试验仿真设计与安装图

按表2完成常规疲劳试验后,经检查扭杆系统扭杆轴无裂纹,无其他异常现象。

(2)强化疲劳试验(图8)

强化疲劳试验是针对通过了常规疲劳试验的扭杆系统进行条件更为恶劣的疲劳测试,进一步验证扭杆系统的设计可靠性,提高安全系数。国内由于受试验设备、试验装置的影响很少对扭杆系统进行强化疲劳试验。通过设计一套合理的试验装置和试验方案,利用12通道组合加载试验系统完成了这一试验。

①试验方案及试验条件

产品要求加载±120 mm,频率 1 Hz,循环加载10 000次。

本试验方案采用12通道组加载试验系统(通道10和通道11)进行组合,进行同频率、相位差180°协调加载,即通道10向下压缩120 mm时,通道11向上拉伸120 mm,频率1 Hz,如此反复交替加载,循环10 000次。试验过程中产品温升≤10℃。

图8 强化疲劳试验仿真设计与安装图

②试验结果

完成强化疲劳试验后,经检查扭杆系统扭杆轴无裂纹,无其他异常现象。

(3)结果分析

疲劳试验是验证产品耐久性的重要手段。而导致产品失效的主要原因是加载频率和振幅值,这与产品实际使用工况有很大关系,例如广州地铁3号线线路全程共有22处半径少于2 000 m的曲线。一列地铁每天来回需运行6趟(单程12趟)。正确地将实际路况转换成疲劳试验条件,有利于降低试验成本,从而反映出产品的真正使用寿命。

我们正在研究将实际线路谱条件导入计算机来进行疲劳试验,这样可以正确验证产品的可靠性和疲劳寿命。

3 结束语

通过对扭杆系统主要性能进行试验,现已总结出一套合理的试验方法和数据处理方法,可以对其他类型扭杆系统的开发起指导作用。

试验方法是影响试验参数测定的关键因素,如何统一试验方法,制定统一的扭杆系统试验标准,是值得深入研究的课题。

通过以上试验,验证了抗侧滚杆系统具有较好的力学性能,是国内外轨道交通领域系统减振部件的优选。

[1] 王日凡.地铁车辆二系悬挂的调平系统[J].电力机车与城轨车辆,2003,26(4):20-21.

[2] 尹显戬,章 鹏,等.轨道车辆抗侧滚扭杆装置的设计[J].电力机车与城轨车辆,2005,28(3):21-22.

[3] 曹建平,颜 猛,等.机械式抗侧滚扭杆疲劳试验机[J].机械工程师,2009,(4):154-155.

[4] 段华东.抗侧滚扭杆对车辆抗侧滚性能影响的研究[J].电力机车与城轨车辆,2007,30(5):14-16.

[5] 郭红锋,缪惠勇,等.空气弹簧及抗侧滚扭杆可靠性设计技术及应用[J].机车电传动,2009,(3):28-31.

[6] 钱雪中.准高速及提速列车转向架抗侧滚扭杆装置的设计与分析[J].上海铁道大学学报,1998,19(4):12-16.