反渗透系统污堵及解决措施

周 慧 邹 华 张 洁 黄 杨

(新疆乌鲁木齐特变电工新疆硅业有限公司 新疆 乌鲁木齐 830011)

引言

随着电子行业用水要求的不断提高,鉴于反渗透系统的除盐效率高、经济适用性强,其在水处理领域的应用越加广泛。但反渗透系统受外界因素影响较大,如系统水源发生变化、运行工况温度的波动、药剂投加的情况,维护管理不到位等,往往会使系统出现故障,不能够正常运行。因此,在日常维护管理上应采取相关的措施保护反渗透系统。

目前,特变电工新疆硅业有限公司在纯水制备项目中应用一套50m3/h反渗透系统。本套纯水制备系统以地下水、冷凝液(电导率超过20us/cm)及循环回用水为系统的原水。此项目使用2×60m3/h的超滤系统,采用陶氏SPF-2860的中空纤维膜元件,材质为聚偏四氟乙烯。反渗透系统采用陶氏BW-440i的卷式膜元件,5-3排列方式组成,材质为芳香族聚酰胺。

1 反渗透系统常见故障

根据污染物的不同,反渗透系统膜元件的污染可分为以下几类:①结垢污堵;②胶体和颗粒污堵;③微生物污染;④有机物污染;⑤铁和锰引起的污堵;⑥膜自身降解。其中结垢污堵易发生在膜组件的末端,而胶体和颗粒污堵及有机物污染常发生在膜组件的首端,微生物污染则常见发生于整个反渗透系统中,且以污染速度快,系统性能下降快为显著特征。下面结合现场情况对反渗透系统污堵故障的原因进行分析,并介绍故障的处理。

2 故障原因分析

结合公司现场故障,分析反渗透系统发生污赌的原因如下。

2.1 水源不稳定,水质变化较大,水温不恒定

水源为低消水、冷凝液的单水源或混合水源;水质电导率在18us/cm至800us/cm之间;水温在17℃与28℃之间变化。总之,系统的水源不固定,水质与温度的变化明显,与之相对应的药剂投加却没有跟随上述因素的变化而调整,从而引起系统频繁污堵。

2.2 系统所投加化学药剂

预处理环节投加了阳离子型混凝剂,RO系统中投加负电性的阻垢剂,因此整个系统中药剂使用量不当将会造成污堵。当混凝剂或阻垢剂自身投加过量时,会造成药剂残留在膜元件的表面及的流道中,亦会引起污堵及其他的污染。

2.3 系统中所使用的过滤器滤芯安装和使用周期

滤芯的使用周期以及更换时的处理方法需要进一步调整。在前期的使用过程中,根据压差判断是否更换滤器滤芯,现在则是在使用一定时间后就进行更换,更换后对过滤器的端盖、封头、滤器内部进行冲洗擦拭,避免二次污染,再检查密封性,确保其发挥滤器作用。今后还需要避免细节方面污染源的引入。

2.4 异常情况的处理不及时

处理不及时导致膜系统出现不可恢复的损坏,如膜元件腹部破裂、端面裂缝等,造成脱盐率下降。

3 处理措施

目前成熟的解决方式即进行清洗处理,但需结合现场的实际情况确定清洗方案。

3.1 清洗药剂的选择

在拆开已污堵系统的6支膜元件时,发现膜元件端板、外壁以及压力容器中附着部分黄色黏性物质,取出部分污物分成四份分别置于四种化学清洗剂中进行溶解实验,发现在其中一组清洗剂中黏性物质得到分散,而在其余两种清洗剂中无明显变化,遂在清洗过程中采用对黏性物质具有分散作用的清洗剂进行化学清洗。

3.2 清洗过程控制方案

(1)清洗过程中采取动静态的复合清洗即以“循环清洗—浸泡1小时—循环清洗”的方式分别用酸性清洗剂与碱性清洗剂进行清洗,其中每次循环清洗是按“2.5m3/h的低流量循环,10 min—4 m3/h的中流量循环,10 min—5.5m3/h~6 m3/h的大流量循环 20 min”的步骤进行的。此外,清洗时将膜元件逆向安装,即进行逆流清洗(清洗液与运行时水流方向相反的清洗方式)。逆洗时其分散溶解的污物随水流流出的距离比顺洗时短得多,冲出的速度快,因而采取了了逆洗。

(2)清洗过程中,严格控制清洗液进液流量、进水压力、清洗液的PH及循环清洗的时间以保证清洗效果。

(3)清洗过程中发现当采用酸性清洗剂时清洗液颜色变化不明显,而当采用碱性清洗剂清洗时清洗液颜色泛黄并附带大量的泡沫,此外,断裂的膜元件清洗流量较大。

4 处理结果对比

4.1 两种清洗方式清洗效果的评价

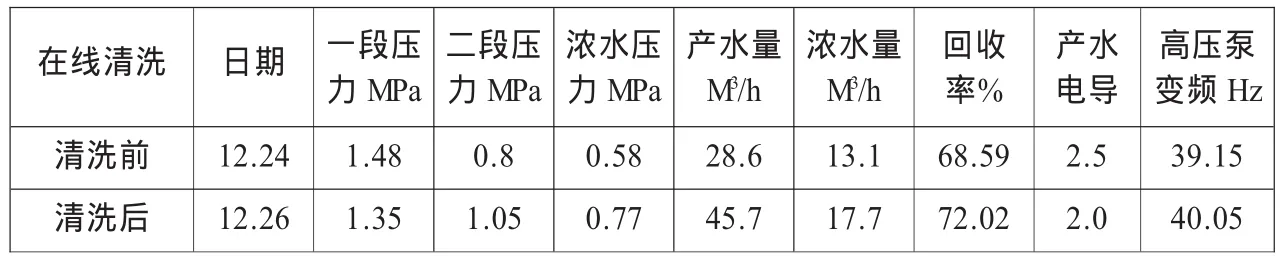

从上表(2)可以看出,经过清洗后段间压差有所下降,产水流量有所上升,但未达到设计值,通过提高高压泵变频器频率后一段压力上升,总进水量有上升,但仍未达到设计值,这可能与目前水温较低有关。此外,清洗后产水电导有所提高,可能与膜元件的完整性有关。

4.2 在线清洗与离线清洗效果的评价

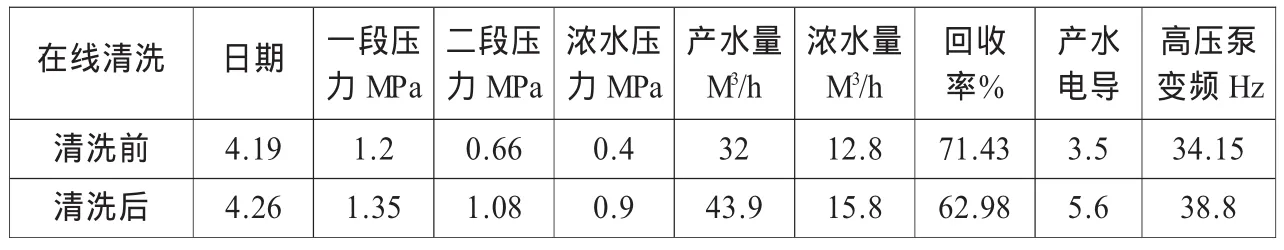

当反渗透系统重度污染后,在线的化学清洗很难使系统恢复到从前的运行状态,由于离线清洗可以避免清洗过程中的交叉污染,更便于控制清洗过程中清洗液的流量、压力,因而离线清洗比在线清洗更能恢复反渗透系统的性能。采取两种不同清洗方式后清洗效果详见表3,从表中的数据明显可看出离线清洗的效果更好。

4.3 在线清洗与离线清洗特点进行对比

在线清洗与离线清洗特点对比如表4所示。

5 预防措施

5.1 稳定系统水源

由于反渗透系统采用芳香族聚酰胺材质的膜元件,其对温度与水源等外界因素较为敏感,所以,应确保温度恒定,水源单一性,如有条件可对进水安装温度调节器,以便恒定温度。

表1 在线清洗后清洗效果的评价

表2 离线清洗后清洗效果的评价

表3 在线与离线化学清洗效果对比表

表4 在线清洗与离线清洗特点对比

5.2 适宜的加药量

为了保证运行过程反渗透设备,投加适宜的保护药剂,如阻垢剂、还原剂,根据用水要求,如有必要则再添加一定的氢氧化钠,保证水质的PH。

5.3 定期维护

对反渗透系统的保护过滤器的滤芯进行定期更换,更换时对滤器容器及附属进行清洗,对SDI值进行监测,保证预处理合格的水进入反渗透设备。

5.4 日常维护

每次运行初始与结束时对组件进行低压水力冲洗,防止浓水在组件中富集,滋生微生物及结垢污赌,以利于设备性能的稳定。

5.5 及时处理

若运行过程中出现异常情况,应及时处理,避免在高压差运行条件下,膜组件发生物理性的破坏,不可修复。

6 结语

笔者对所在单位—特变电工新疆硅业公司纯水制备中,反渗透系统出现故障的原因进行了分析,并结合现场实际采取了相应的处理措施,对比了在线与离线化学清洗两种处理方式对反渗透污堵故障的处理效果,以期为反渗透系统的日常维护提供参考。陕西水利

[1]窦照英,张烽,徐平等.反渗透水处理技术应用问答 [M].北京:化学工业出版社,2004:209-221.

[2]宁良荣.反渗透系统故障分析及处理[J].工业水处理,2009(11):90-92.

[3]冯逸仙,杨世纯.反渗透水处理工程[M].北京:中国电力出版社,2000:249-258.

[4]何建军.反渗透系统的污染及清洗[J].水处理技术,2002,28(5):299—301.

[5]周正立.反渗透水处理应用技术及膜水处理剂[M].北京:化学工业出版社,2005.

[6]陶氏化学水处理事业部.反渗透和纳滤膜元件产品与技术手册[M].陶氏化学水处理事业部.2008.

[7]靖大为,王春燕,梁全民.反渗透系统给水电导率与pH的系统影响[J].工业水处理,2006,26(3).